连续式膜浓缩设备研究与应用

2021-11-27王桂华罗小荣曾一心靳祖英谭县辉

王桂华 罗小荣 曾一心 靳祖英 谭县辉

摘 要:与传统加热浓缩相比,膜浓缩具有速度快、能耗低、操作清洗简单、设备使用寿命长等优势。现主要介绍连续式膜浓缩设备的原理、特点、性能,并通过使用果蔬汁饮料作为试验物料测算了连续式膜浓缩设备的运行成本。

关键词:膜浓缩;物理分离;连续式膜浓缩设备

0 引言

膜浓缩即采用膜孔的筛分原理有效截留大分子物质而仅让小分子物质和溶剂(水)通过膜,从而达到浓缩大分子物质的目的。与加热浓缩相比,膜浓缩是一个纯粹的物理过滤过程,没有液相到气相的相转变过程,因此是最经济、最节能的浓缩方法,目前已广泛应用于生物制药、食品饮料、化工、海水淡化等众多领域[1],成为现代工业生产的重要辅助工艺。膜浓缩设备根据不同的使用环境可以选用不同材质的膜,以更好地适应生产的需要。

1 连续式膜浓缩设备原理

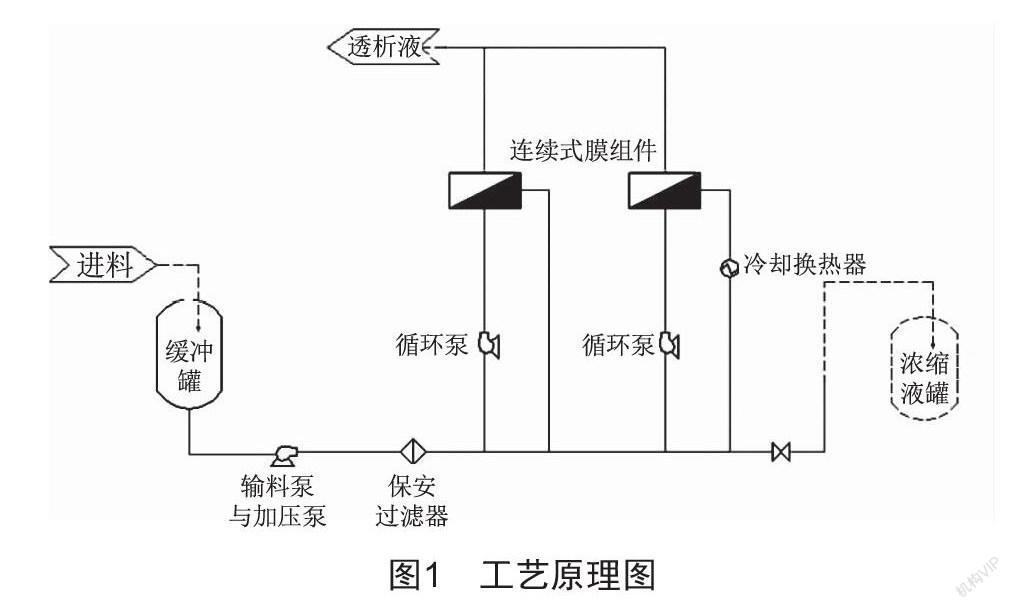

在一定的压力下,当原液流过膜表面时,膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而原液中体积大于膜表面微孔径的物质则被截留在膜的进液侧,成为浓缩液,从而实现对原液进行分离和浓缩的目的,工艺原理如图1所示。

可采用不同截留分子量的超滤膜技术进行酶试剂、硫酸软骨素、氨基酸、多肽、果汁、动植物提取液、多糖、生物发酵制剂、中药、蛋白质类等物料的分离与浓缩。

2 膜浓缩分離设备特点

膜浓缩是一种改革传统工艺实现高效纯化浓缩的技术,膜浓缩设备利用有效成分与液体的分子量的不同实现定向分离,达到浓缩的效果。相较于传统的加热浓缩,其具有以下优点:

(1)在常温和低压下进行分离与浓缩,能耗较低,且能降低设备的运行费用,对产品的影响较小。

(2)设备体积小,结构简单,投资费用低。

(3)膜分离过程只是简单地加压输送液体,工艺流程简单,易于操作管理。

(4)膜作为过滤介质是由高分子材料制成的均匀连续体,属于纯物理方法过滤,物质在分离过程中不发生质的变化(即不影响物料的分子结构)。

膜浓缩需要克服截留物质所产生的渗透压,所以一般适用于浓度不是很高、渗透压不大(<6 MPa)的浓缩场合[1]。

3 膜浓缩分离设备应用领域

采用膜分离技术进行物料分离与浓缩,不但不会污染环境,还能节省大量人力、物力。系统可在常温下运行,不会因为高温破坏物质结构,能保证物料性质不发生变化;可应用于酶制剂及蛋白类制品,氨基酸、肽、抗生素,植物原料药(黄酮、色素等),生物发酵制剂,大输液除热原,生物藻类制品,肝素钠、硫酸软骨素、生物多糖,寡糖、低聚糖、单糖,柠檬酸、苹果酸等有机酸,果蔬汁,酿造产品(酒类、醋等),乳制品,医用无菌无热原水设备,工业分离、浓缩、提纯,工业废水处理、电泳漆、电镀含油废水处理等领域。

4 膜浓缩分离设备

4.1 陶瓷膜

陶瓷膜是由氧化铝、氧化钛、氧化锆等材料经特殊工艺制备而成的多孔非对称膜。过滤孔径一般为0.01~10 μm,涵盖微滤、超滤和纳滤。可根据物料的粘度、悬浮物含量等性质选择不同孔径的膜,以达到澄清分离的目的。主要特点如下:

(1)与同类膜芯相比,陶瓷膜芯的运行通量高15%~

30%,过滤阻力小;

(2)能耗较低,易清洗;

(3)陶瓷膜系统能够连续进料,连续出滤渣和滤液,实现全自动控制,具有精确浓缩和加水洗涤、定期反洗等功能;

(4)耐高温,适用于高温过程过滤;

(5)耐酸碱、耐有机溶剂及抗氧化性好;

(6)浓缩倍数高,能降低用水量,减少废水排放;

(7)膜芯使用寿命长。

4.2 卷膜设备

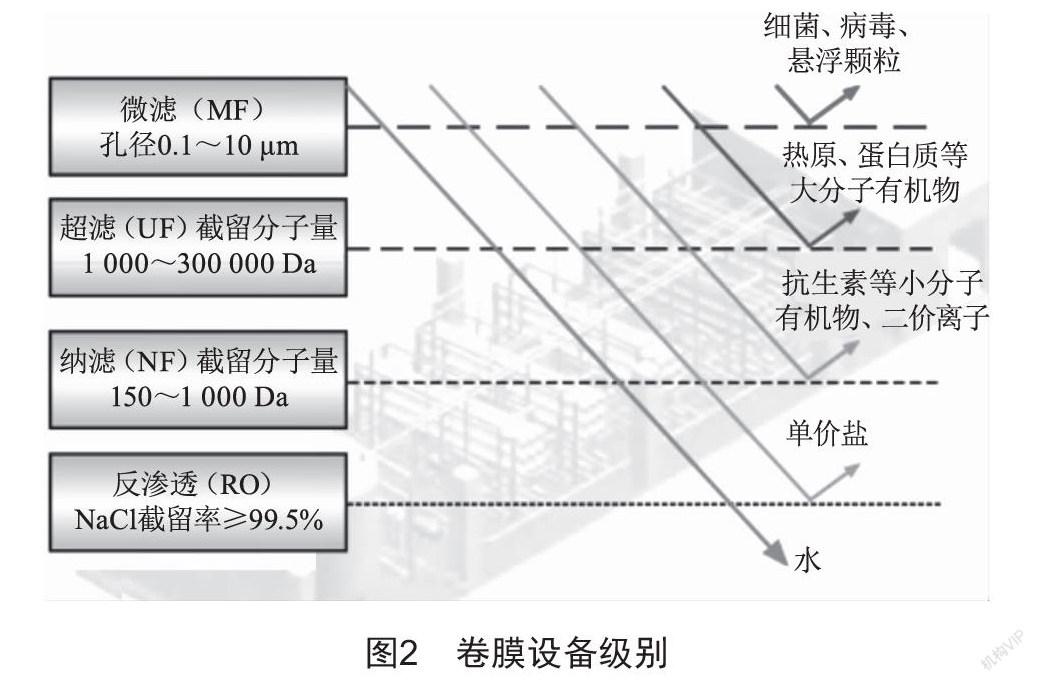

卷膜设备包括卷式微滤膜、卷式超滤膜、卷式纳滤膜和反渗透膜系统。卷式超滤膜截留分子量1 000~200 000 Da,将大分子杂质截留,透过目标产物;也可截留目标产物,透过水和小分子杂质,达到脱色、除杂及产品分级的目的。卷式纳滤膜截留分子量200~1 000 Da,能使90%以上的NaCl透析,适用于脱盐、脱单糖、浓缩等多种工艺。反渗透膜最普遍的应用便是在水处理工艺中,将原水中的无机离子、细菌、病毒、有机物及胶体等杂质去除,以获得高质量的纯净水。

按滤膜孔径可分为微孔滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)等,各类滤膜孔径如图2所示。

4.3 连续离子交换设备

连续离子交换是一种完全革新的分离工艺,不同于传统的固定床、脉冲床、模拟移动床等工艺。连续离子交换系统由树脂柱系列和多孔分配旋转阀构成,根据工艺设计可把树脂柱系列分为几个功能区,物料进入系统后,通过旋转阀切换使每根树脂柱依次经过各个功能区实现同时吸附、水洗、解析、再生等全部工艺过程,从而把传统固定的间歇过程变成连续的过程。

连续离子交换系统采用了先进的设计理念和精湛的制作工艺,用途广泛,操作方便,可以根据不同产品分离要求灵活调整工艺。主要特点如下:

(1)保持料液中产品的成分和浓度稳定;

(2)树脂用量减少50%~90%,洗涤水用量最高节约50%~70%;

(3)再生剂和洗脱剂等化学品消耗也可降低30%~60%,大幅度降低了运行成本和污水排放量;

(4)设备紧凑,易于安装在任何位置,与旧的生产过程和设备匹配;

(5)全自动化运行,保证了连续稳定的生产。

4.4 板式膜设备

板式膜分離技术彻底突破了发酵行业传统过滤分离技术的瓶颈,解决了滤液质量差、处理成本高等难题。主要特点如下:

(1)截留分子量10 000~200 000 Da,过滤精度高,滤液质量好;

(2)能减轻浓差极化,抗污染能力强,易清洗;

(3)适合处理高粘度、高含固量料液;

(4)系统内各组件可独立运行或待机,也可逐级拓展,易实现全自动控制;

(5)检查和更换的最小单位面积为0.1 m2,意外损坏的更换成本最低。

5 连续式膜浓缩设备工作流程

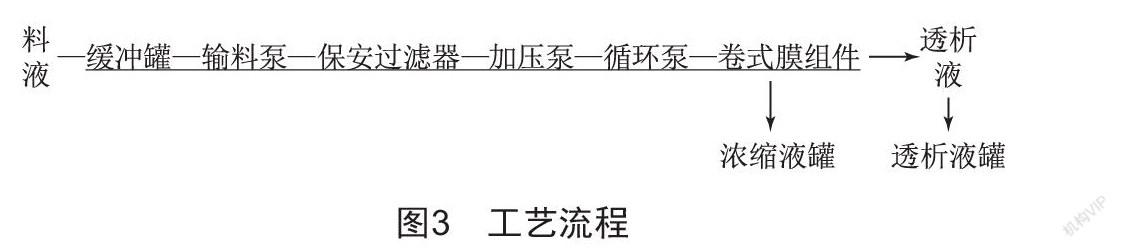

连续式膜浓缩生产系统:料液进入缓冲罐,由输料泵、保安过滤器、加压泵、循环泵进入膜浓缩组件,所得浓缩液进入浓缩液罐,所得透析液进入透析液罐贮存,如图3所示。

系统设计采用连续式运行方式。用户采用泵将物料输送到设备缓冲罐中,当缓冲罐中有一定体积的料液后,膜系统开机。输料泵将物料输送到保安过滤器中,拦截大颗粒的异物,以保护膜元件。物料由加压泵加压后,进入到膜堆公共管路,在组件内循环泵的输送下,物料进入第一台卷式膜组件中进行分离,水在压力的作用下穿透过膜表面,被分离开来形成透析液;而料液中的大分子物质如产品等则被膜截留,无法穿透过膜表面,从而形成浓缩液。浓缩液又进入第二级膜组件中,继续进行分离。依此类推,当物料被各级组件浓缩到一定的倍数后,达到处理要求,浓缩液直接从最后一级组件排出,进入到浓缩液罐中,而透析液则进入到透析液罐中。浓缩液不用返回进料罐中,由此连续式运行。

5.1 CIP清洗和消毒

当一批物料处理完成之后,设备转成CIP清洗消毒状态。设备配备了卫生转换板,通过转换板切换,用户的CIP清洗液可对外围用户管线进行CIP消毒。与此同时,设备内部可以进行自身清洗和消毒。在清洗时,在设备缓冲罐中配制清洗液,由设备泵输送到膜组件中进行清洗,将膜表面的污染清洗干净,恢复其处理能力。

5.2 膜浓缩设备性能

从膜浓缩设备的能耗、生产方式、浓缩方式、占地面积等方面概述膜浓缩设备的特点性能,如表1所示。

6 运行成本分析

使用某种果蔬汁作为试验物料,测算设备的运行成本,如表2所示。

以用天然气生产蒸汽为例进行测算,每吨天然气成本为400元,则每吨蒸汽的成本需要480元。采用传统用双效蒸发器来浓缩料液,处理1 t料液需要花0.6 t的蒸汽,即需要花费成本288元。而用膜来浓缩处理1 t料液只需要15元。这样每年用膜来浓缩可节省成本为:(288-15)×92×330≈829万元。

7 结语

连续式膜浓缩设备具有通量高、速度快、能耗低、操作清洗简单、使用寿命长等特点,膜浓缩设备可在低温下浓缩,能很好地保留住物料中的风味物质和有效成分,避免传统加热浓缩会出现焦味及蒸发器结垢问题。投资一套膜浓缩设备需100万~200万元,则不到3个月的时间节省下来的成本就可把设备投资收回来,以后每年可净节省成本829万元。

[参考文献]

[1] 周友华,王谷洪,冷胡峰.多种浓缩设备的技术特点及选型浅析[J].机电信息,2016(2):35-37.

收稿日期:2021-07-02

作者简介:王桂华(1978—),女,江西九江人,高级工程师,从事制药技术与质量管理研究工作。

通信作者:罗小荣(1976—),男,江西南昌人,高级工程师,从事中药生产工作。