多重注浆在大直径地铁隧道质量控制中的作用

2021-11-27张君张宗来黄亚斌

张君 张宗来 黄亚斌

中铁建大桥工程局集团第二工程有限公司,中国·广东 深圳 518000

1 工程概况

中国成都轨道交通19 号线二期工程土建5 工区盾构区间由温家山路站—牧华路站、牧华路站—怡心湖站两部分组成。该区间采用盾构法施工,双孔圆形隧道,管片为钢筋混凝土管片,外径8.3m、内径7.5m。区间总长度为3542m,穿越地层主要为<7-1-3>中风化泥岩、<6-8-3>密实卵石土及其复合地层,其中温—牧区间属于低瓦斯区段,牧—高区间属于微瓦斯区段。牧华路站—怡心湖站盾构区间右线长度为1521m、左线长度为1506m,区间隧道最大埋深约25m,最小埋深10m,最小曲线半径1540m,最大坡度9.97‰,共设置2 座联络通道,无泵房。温家山路站—牧华路站盾构区间右线长度为257m、左线长度为257m,区间隧道最大埋深约15m,最小埋深11m,最大坡度20.913‰(如图1所示)[1]。

图1 温家山路—牧华路—怡心湖站盾构区间线路走向图

2 .多重注浆方式选择

2.1 同步注双液浆

近年来,盾构法凭借其安全、可靠、经济、环保等优势,被广泛应用于各大城市地铁建设中。在盾构隧道施工中,刚脱离盾尾的管片经常会出现成型管片上浮量较大导致隧道轴线高程超限,进而引起管片错台和破损等质量通病,影响地铁的正常运营。在盾构掘进施工中常规注水泥水玻璃双液浆对抑制管片上浮可以起到一定的作用,但存在抑制上浮效果不明显、投入的注浆材料数量较大不经济等缺陷。为此,本项目对盾构同步注浆系统加以改进,盾尾同步注入双液浆,注入后的双液浆短时间内形成塑性体,该塑性体对管片的浮力低,抗水分散性明显加强。通过实际应用,隧道管片上浮量较小,盾尾空隙注浆填充饱满,注浆量明显降低,基本解决了长期困扰盾构施工的控制隧道上浮难题。

成都轨道交通19 号线二期工程土建5 工区投入两台直径8650mm(刀盘)盾构机配备了同步注双液浆系统并应用于现场,对控制成型管片质量和抑制上浮取得了良好效果。未安装此双液浆系统的盾构在中风化泥岩地层采用注水泥水玻璃浆防管片上浮措施,但管片上浮量在70~100mm;安装此双液浆系统的盾构在采用注双液浆的同时水泥水玻璃浆注浆频率降低,管片上浮量仅20~35mm。本标段将近3.5km 的应用证明此新型双液浆对于管片防上浮效果明显,成型管片质量也得到了很好地控制。

2.1.1 盾构隧道管片上浮的主要原因

隧道在同步注浆浆液中上浮时的受力情况可分为:管片自身重力G1、管片内部的荷载G2、浆液对隧道的浮力F浮、抵抗隧道上浮的黏结力F黏和侧向摩阻力F阻,附近已经固结的管片抵抗隧道上浮的管片间的摩擦力F摩和管片螺栓的剪力F剪,其他如注浆压力不均等导致管片垂直向上的力F其他。当(G1+G2)<F浮时,隧道管片会有上浮的趋势;当(G1+G2)<(F浮-F黏-F阻-F摩-F剪+F其他)时,隧道管片将上浮。因此,在不考虑F其他的前提下,控制管片上浮最直接的措施是降低同步浆液对管片的浮力F浮,同时提高抵抗隧道上浮的粘结力F黏和侧向摩擦力F阻[2]。

目前盾构施工常规同步浆液初凝时间一般在5h 以上,终凝时间可达25h 以上。注入管片背面的同步浆液由于与地层中的地下水相混合,使同步浆液变稀,凝固时间变长。由于管片背部同步浆液凝固时间很长,盾尾后同步浆液对管片的浮力累积,当浮力累计值大于管片自重及其他的约束力时,管片会产生上浮,由于上浮引起的连锁反应为管片错台、破损及渗漏水。因此,盾构隧道管片上浮和成型质量缺陷的主要成因为同步浆液凝固不及时而产生浮力[3]。

2.1.2 目前抑制管片上浮的主要措施

管片上浮主要体现在泥岩等软弱地层或泥岩与卵石的复合地层,常规控制成型隧道管片上浮的方式为对脱出盾尾的管片选择在距离盾尾3~10m 的范围的管片进行上部开孔注入水泥、水玻璃双液浆的模式。注入盾尾的同步浆液经管路泵送至管片背部,由于自重效应,同步浆液在泥岩地层的填充为从管片底部逐渐上升式填充,管片上部在同步浆液注入量不足、受地下水稀释、隧道长大下坡及浆液凝固收缩等多重原因下导致管片上方经常存在空隙的情形。盾构施工中的壁后注浆的目的有三点:防止地层变形、提高隧道的抗渗性、确保管片衬砌的早期稳定(外力均匀)。同步注浆的必要条件由填充性、限定范围、固结强度(早期强度)三要素组成,这三者之间具有相辅相成相互制约的关系(如图2所示)[4]。

图2 同步注浆三要素关系

成型管片由于以上原因导致管片上部存在空隙,管片衬砌稳定时间延长,为管片上浮提供了空间上的条件,液态的注浆体对抑制管片上浮的阻力作用减小,为管片上浮提供了介质上的条件。对脱出盾尾一定范围内的管片在确保盾尾安全的前提下对管片上部时针10 点~2 点相应部位的管片吊装孔或多孔进行开孔注入水泥水玻璃浆的方式,在管片背部和地层的空隙间形成相对连续的团状浆体,作为同步浆液流失造成管片上部形成空隙处的补充,缩短了稳定管片的时间,抑制了管片的上浮。该模式在小盾构(刀盘直径6800mm)泥岩等软弱地层掘进施工过程对于抑制管片上浮起到了一定的作用。对于大直径盾构(刀盘直径8600mm)泥岩地层掘进施工,由于隧道开挖断面增大,管片背部与地层的间隙填充量增大,水泥水玻璃浆的用量成倍地增加,一方面不经济,另一方面可能会影响正常的施工组织。并且遇到盾构施工工程条件较差,长大下坡和地下水丰富的情况,管片背部注入的双液浆初凝与终凝时间不可控,可能会导致双液浆大量流窜至管片下方及冲刷至盾尾处,一方面降低了抑制管片上浮的效用,另外由于双液浆初凝时间较短,不断冲刷至盾尾处的双液浆可能包裹盾尾同步注浆孔及盾尾密封,对盾构连续掘进施工带来不利影响。

2.1.3 同步注双液浆的选取

为了缩短注入盾尾同步浆液的初凝时间,力求降低地下水对同步浆液的冲刷作用,缩短同步浆液变为塑性体时间,尽早稳定管片,增大管片与基岩的摩擦力,降低对管片的浮力。可在同步浆液中添加一种聚合物,达到增稠、絮凝同步浆液的目的。

聚丙烯酰胺是一种高分子聚合物,具有絮凝性,能够使悬浮的物质起到电中和的作用,达到絮凝的状态。具有黏合性,通过机械作用、物理化学作用,增加黏度,达到更好的应用效果。具有降阻性,能够降低环境的摩擦阻力损失,具有极高的降阻效应。具有增稠性,在中性条件下和酸液中,具有很强的增稠特点,呈现半网状结构时,增稠效果最佳。阴离子聚丙烯酰胺,由于其分子链中含有一定数量的极性基团,它能通过吸附水中悬浮的固体粒子,使粒子间架桥或通过电荷中和使粒子凝聚形成大的絮凝物,故可加速悬浮液中粒子的沉降。

从表1中可以看出:新型双液浆与常规双液浆相比,密度、析水率、初凝时间、终凝时间、28 天抗压强度及成本相差不大;由于新型双液浆添加了增稠剂聚丙烯酰胺,双液浆经充分混合后已经从流体转化为塑性体,无外力作用失去流动性,浆液屈服强度显著提高;新型双液浆的稠度值远小于常规同步浆液,抗水分散性能远优于常规同步浆液(见表2)。

表1 常规同步浆液与新型双液浆的配合比

表2 常规同步浆液与新型双液浆试验及成本对比

2.2 二次注浆

本工程为了更好地控制成型管片的上浮,在选择同步注双液浆的同时,也采取了在管片上方局部注入水泥、水玻璃双液浆的方式,有效弥补了同步注双液浆局部填充不饱满的不足。

注浆原则:在掘进过程中对脱出盾尾4~6 环处管片顶部开孔进行二次注浆。

二次注浆实施:

第一步:材料准备及运输:①注浆用材料为水、P·O42.5抗硫酸硅酸盐水泥、水玻璃;②注浆用水直接从盾构机循环冷却水管取用;③在管片运输间隙,用龙门吊将水泥、水玻璃从井口下放至电瓶编组列车,并运至注浆作业面。第二步:浆液拌制:①用桶式搅拌机拌制水泥浆,水灰比为0.8 ∶1~1 ∶1;②水玻璃加水稀释,玻美度控制在35~40;③用两个量桶量取等量的水泥浆、水玻璃水溶液,同时倒入水桶内,混合后用秒表测量凝固时间,测量后调整两种浆液配比,反复试验,直至初凝时间为35~40 秒。浆液体积比为2 ∶1 为宜。第三步:开孔:根据掘进安排需要提前在盾尾内把注浆孔开好,安装上球阀。第四步:注浆孔口管安装:①根据管片预留孔孔径、螺纹加工注浆孔口管,外露端设球阀;②将孔口管插入管片预留注浆孔,拧紧。第五步:注浆参数:①注浆压力:值班技术员根据隧道埋深计算注浆处静止水压及土压力之和,一般情况二次注浆压力比此数值大0.2~0.4MPa,若注浆后,止水效果不佳,可适当增加注浆压力;②注浆量:根据地质情况及注浆记录情况,分析注浆效果,结合监测情况,由注浆压力控制二次注浆量。第六步:注浆操作:①注浆前,检查设备、仪表是否正常,连接管路;②注浆过程中,前后要配合好,避免管路堵塞;③实施注浆[5]。

完成注浆,待浆液终凝后,打开阀门确认无渗漏水现象,方可拆下管片压浆口处的球阀,并将压浆孔用双快水泥或堵漏修补砂浆封堵后再封盖。

2.3 中盾注泥

为了防止或减少注入管片背部的同步浆液在下坡段向土仓流窜,本标段盾构掘进施工采取了在中盾处的径向注浆孔注入塑性体的膨润土泥,抑制了浆液的前窜,保证了同步浆液在管片背部的有效填充,减少了成型管片的质量缺陷;最终密实填充刀盘开挖后形成的空腔,有效防止盾构掘进滞后沉降,收到了良好的效果。

通过对盾构机改良设计增设中盾注泥系统,自带泥浆拌制及注泥功能,注泥泵为柱塞泵,注泥泵能力50L/min。注泥设备安装于连接桥右侧,通过管路连接至中盾上半部径向注浆孔,可注入拌和材料为膨润土。针对中盾设置环向间隔的注泥口,通过注泥口向盾体与隧道开挖面之间的盾外空隙注入塑性泥浆,塑性泥浆向前盾、盾尾的盾外空隙扩散,且密实填充盾外空隙形成塑性泥浆填充层,注泥口包括在中盾上部周间隔设置的第一注泥口(21)、第二注泥口(22)、第三注泥口(23)和第四注泥口(24)(如图3所示)。

图3 牧华路站—怡心湖站左线盾构中盾注泥点位图

根据刀盘直径8.65m,盾尾直径8.57m、长度为10.9m进行计算,推一环1.8 米理论空隙为1.5m³,考虑1.2 倍填充系数,最终注入泥浆量约为1.8m³。

主要材料:A:钙基膨润土;B:水;C:水玻璃。

泥浆配比:A:B:C=600:750:50。

注入量:1.8m3/环(结合现场实际情况调整)。

牧华路站—怡心湖站区间左线中盾注泥点位及制拌图如图4所示。

图4 牧华路站—怡心湖站区间左线中盾注泥点位及制拌图

3 多重注浆控制管片质量效用

3.1 多重注浆抑制管片上浮

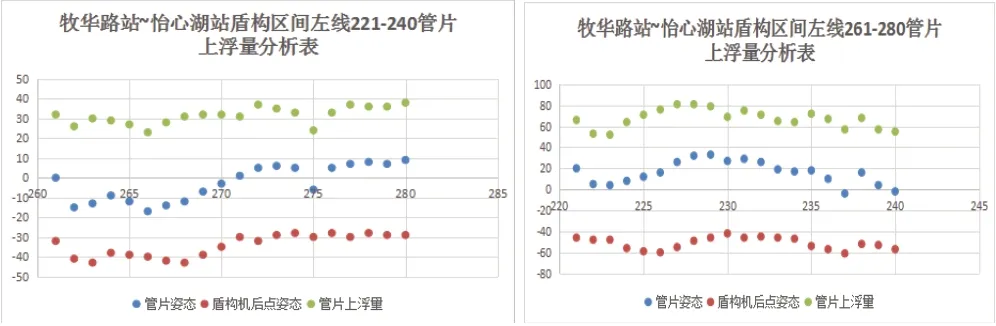

以下通过对牧华路站-怡心湖站盾构区间左线221~240环、261~280 环管片使用常规浆液和同步注双液浆新型浆液对抑制管片上浮的效用进行对比,分析表如表3、图5、图6所示。

表3 使用同步注双液浆先后成型管片上浮量对比表

图5 牧华路站—怡心湖站区间左线221~240、261~280 环管片上浮量分析表

图6 牧华路站—怡心湖站区间左线221-240、261-280 环管片上浮量对比表

通过以上对同步双液浆的使用效果可以看出,同步注双液浆在泥岩地层对抑制管片上浮起到了很好的作用,使用同步注双液浆的管片上浮量基本控制在23~38mm,未使用同步注双液浆的管片上浮量为52~81mm,前后对比明显。常规浆液与同步注双液浆的最大区别之处在于随着盾构的掘进,同步注入开挖面与管片之间空隙的浆液形态由流体变为塑性体的时间缩短,极大地降低了浆液对管片的浮力。

3.2 多重注浆控制成型管片质量

通过同步注双液浆,缩短了同步浆液的初凝时间,减小了同步浆液被水稀释的概率,管片背部的同步双液浆塑性体大大增强了同步浆液稳定管片的能力,减小了管片的上浮,同步注浆为第一道抑制管片上浮和控制管片质量的防护。在同步注双液浆的基础上,为了有效弥补首次填充浆液的部分空隙,采取了在脱出盾尾管片上方二次注单液、水泥和水玻璃浆的方式,通过第二道浆液填充,管片背部基本处于饱和状态,通过在管片上方开孔观察浆液填充的饱满度可知,通过两道浆液的注入,管片背部基本饱和。此外,复合地层同步浆液的注入量为在理论注浆量的基础上考虑注浆系数,取1.3~1.4,1.8m 幅宽的管片理论注浆量约为9m³,实际注入12~13m³,隧道掘进下坡段,为了减少注入管片背部的同步浆液向土仓内流窜,避免造成浆液损失量较大的情况,在中盾位置注入流塑状的膨润土膏状体,一方面可减小浆液的流窜,另外对局部地层损失也起到了一定的填充作用,抑制了地表沉降。通过以上多重交互式注浆模式的应用效果来看,本区间成型管片的渗漏水率控制在2%以下、错台率在3%以下、破损率在2%以下,相较常规注浆方式,成型管片的质量控制得到了很大提升,取得了良好的实践效果。

4 结语

此类大直径盾构在富水砂卵石与泥岩交互地层施工多重注浆控制管片质量在成都还属少例,尚没有系统的总结和广泛应用。论文根据实际工程实践,总结了此类施工中不同于其他类似工程的一些施工新思路、新技术、新工艺,保证了施工的安全可靠,减少了隧道质量通病的发生,取得了良好的经济和社会效益,具有推广运用的实际意义。