KRASG12C共价抑制剂ARS-1620的合成工艺研究

2021-11-27韩忝甫范懿庆张立勋范为正

韩忝甫 范懿庆 张立勋 范为正

(江南大学 药学院,江苏 无锡214122)

KRASG12C抑制剂ARS-1620,化学名为1 -[4 -[(7S)-6 -氯-8 -氟-7 -(2 -氟-6 -羟基苯基)-4 -喹唑啉基] -1 -哌嗪基] -2 -丙烯酮,是由美国亚历克西斯制药公司与强生集团旗下的杨森公司共同研发的KRASG12C别构共价抑制剂[1],该抑制剂可与KRASG12C上的别构区域(S-IIP)附近内的半胱氨酸位点发生共价结合[2],保持KRAS-GDP 结合状态,使其不能转化为KRAS-GTP 结合的活性状态,使得异常激活的KRASG12C得以失活,从而抑制下游通路,最终控制肿瘤细胞的恶性增殖与分化[3]。KRAS 突变是RAS 突变中的一类,在胰腺导管腺癌(pancreatic ductal adenocarcinoma,PDAC)中达97%,其次为结直肠癌、多发性骨髓瘤和肺癌,分别为52%、42% 和32%[4],大约30%的恶性肿瘤与RAS 基因突变有关,KRAS 突变约占其中的85%,而其中大约44% 的KRAS 突变为第十二位的甘氨酸(G)被半胱氨酸(C)所取代,产生KRASG12C突变[5]。目前临床上还未有直接针对KRASG12C突变的小分子抑制剂,无法给KRASG12C患者带来积极的临床获益。而其他间接抑制KRASG12C的抑制剂,比如:KRAS 翻译后修饰的相关酶的抑制剂(法尼基酶抑制剂等)在临床中也未展现良好的效果[6],而抗PD-1/PD-L1 疗法对他们的疗效也非常有限[7],所以KRASG12C突变引发的癌症一直缺乏有效的靶向化疗方案。目前有几种KRASG12C共价别构抑制剂已经进入临床阶段比如:Adagrasib、Sotorasib 等[8-9],而ARS -1620 作为研究KRASG12C共价别构抑制剂的工具化合物,科研人员可通过该化合物去影响KRASG12C突变蛋白,进而观察分子水平、细胞水平以及动物模型水平的生命过程中的生理病理过程,对于理解KRASG12C介导的癌症发生的机制,揭示KRASG12C介导的癌症发生发展过程,具有重要作用。另外在药物研发过程中,该化合物也可作为阳性对照品使用,本文作者对ARS -1620 的合成方法进行了研究,以期为该工具化合物的合成以及结构类似物的研究提供理论参考。

目前,只有原研公司的文献报道了ARS -1620的合成路线[10](图1):以2 -氨基-4 -溴-5 -氟苯甲酸4 为起始原料,在70 ℃条件下以N,N -二甲基甲酰胺为溶剂,与N -氯代琥珀酰亚胺发生SNAr 取代反应,之后将反应液加入搅拌的冰水中,得到氯代产物5;随后以甲醇为溶剂,在回流温度下,氯代产物5 与醋酸甲脒环合得到环合产物6,完成喹唑啉母核结构的合成。随后,以二氯亚砜为溶剂,回流温度下,中间体6 通过氯代得到氯代产物7;随后以1,4 -二氧六环为溶剂,在N,N -二异丙基乙胺催化下,氯代产物7 与N-叔丁氧羰基哌嗪发生SNAr 取代反应得到中间体8;之后中间体8 与中间体9 经过铃木偶联得到偶联产物10,偶联产物经过三氟醋酸脱掉Boc保护基,随后与丙烯酰氯缩合后,再经碱水解得到外消旋体11,外消旋体11 经过手性柱色谱分离得到终产物12 即ARS-1620。

图1 ARS-1620 的合成路线1[10]Fig.1 Synthetic route 1 of ARS-1620[10]

原研专利的合成路线步骤为六步反应,但其合成起始原料相对较为昂贵且不易得到,这增加了工艺成本。本工艺路线采用更加廉价的3 -溴-2 -氟苯胺为起始原料经过三步反应得到原研路线中的起始原料4,避免了柱层析纯化。另外中间体6合成后的纯化采用石油醚∶乙酸乙酯=10 ∶1 为溶剂,在室温下打浆2 ~3 小时,抽滤后干燥得到化合物6,节约了时间成本与溶剂。原研路线在制备化合物7 时,选择饱和碳酸氢钠打浆、抽滤的方式除去残留的二氯亚砜。在制备化合物11 时,本文路线采用盐酸-甲醇溶液体系进行脱Boc 保护基,在保证收率的同时使得操作更加简便,改进后的工艺路线总收率由原来19.65%的提升至33%。改进后的工艺路线如图2 所示。

图2 ARS-1620 的合成路线2Fig.2 Synthetic route 2 of ARS-1620

1 实验部分

1.1 主要仪器与试剂

LCMS-80 质谱仪(日本岛津公司);LC1260 色谱仪(安捷伦科技有限公司);Bruker AVIII-400MHz核磁共振仪(TMS 为内标);低温恒温搅拌反应浴(郑州科泰实验设备有限公司);集热式恒温加热磁力搅拌器(郑州科泰实验设备有限公司);紫外线分析仪(郑州科泰实验设备有限公司)。

实验所用试剂均为市售分析纯或化学纯,未进一步纯化。

1.2 实验步骤

1.2.1 化合物3 的合成

将水合氯醛(31.31 g, 189.36 mmol)与无水硫酸钠(202.39 g,1424.9 mmol)搅拌下溶于60℃水(720 mL)中,加入3-溴-2-氟苯胺(30 g,157.8 mmol)搅拌30 min 后,依次加入浓盐酸(60 mL)与盐酸羟胺(43.97 g,632.77 mmol)置于90 ℃下反应6 h。将反应体系冷至室温,过滤、滤饼用少量水洗两次,乙酸乙酯打浆3 h,将收集到的滤液旋干得到黄色固体31.02 g,产率为75.2%。MS-ESI, m/z:260.2[M+H]+。1H-NMR (400 MHz, DMSO-d6)δ 12.37 (s,1H),10.00 (s, 1H), 7.86 ~7.80 (m, 1H), 7.75(s,1H),7.55 ~7.50 (m,1H),7.18 (td, J=8.1,1.2 Hz,1H)。

1.2.2 化合物4 的合成

将中间体3(31.02 g,118.82 mmol)溶于浓硫酸(338.06 mL)中,加热至85 ℃下搅拌4 h,TLC 监测反应结束,反应液冷却至室温,将反应液缓缓倒入搅拌的冰水(2 L)中,倒毕后静置20 min,抽滤,滤饼水洗两次随后置于真空干燥箱中过夜,得红棕色固体26.86 g,产率为92.7%。MS -ESI, m/z: 241.4[M-H]-。1H-NMR (400 MHz, DMSO -d6)δ:11.75(s,1H),7.39 (s,1H),7.33 (s,1H)。

1.2.3 化合物5 的合成

将中间体4(26.86 g, 110.07 mmol)溶于2 N NaOH(380 mL)中搅拌30 min,之后降温至0 ℃,并向反应体系中滴加30%的过氧化氢水溶液65 mL,将其置于室温下反应过夜,将反应液加入到搅拌的冰水中,浓盐酸调节pH=8 ~9,过滤,滤饼水洗两次,置于真空干燥箱干燥过夜,得淡黄色固体24.46 g,收率95%。MS - ESI, m/z: 234.3[M - H]-。1H - NMR(400 MHz, DMSO-d6)δ:7.49 (dd, J=8.7,1.3 Hz,1H),6.79 (dd, J=8.7,6.4 Hz,1H)。

1.2.4 化合物6 的合成

将中间体5(24.46 g, 104.5 mmol)溶于DMF(331 mL)中,加入NCS(13.95 g,104.5 mmol),加热至70 ℃,反应3 h,TLC 检测反应完全,反应液冷却至室温,将反应液滴加至搅拌的冰水中,析出淡黄色固体,抽滤得到白色固体22.3 g,产率为96.1%。MSESI, m/z: 265.6[M - H]-。1H - NMR (400 MHz,DMSO-d6)δ 13.36 (s,1H),7.72 (d, J=1.8 Hz,1H),6.95 (s,1H)。

1.2.5 化合物7 的合成

将中间体6(22.3 g, 83.06 mmol)溶于EtOH(313 mL)中,之后加入醋酸甲脒(34.73 g, 333.90 mmol),70 ℃回流反应29 h,旋蒸浓缩除去大部分EtOH 后析出大量固体,抽滤,滤饼少量水洗三次,真空干燥过夜,得到白色固体22.11 g,产率96%,无需纯化可直接用于下一步反应。MS-ESI, m/z:276.2[M-H]-。1H-NMR(400 MHz,DMSO -d6)δ 12.72(s,1H),8.22 (s,1H),8.08 (s,1H)。

1.2.6 化合物8 的合成

将中间体7(22.11 g, 79.68 mmol)溶于二氯亚砜(800 mL)中,加入催化量的DMF(1 mL),回流反应24 h,反应液浓缩至干,之后将剩余物置于冰浴下,滴加饱和碳酸氢钠溶液调节pH 8 ~9,将粗产物在室温下搅拌2 h,抽滤,滤饼使用少量水洗两次;滤饼真空干燥过夜,得到淡黄色固体22.36 g,产率为94.9%。MS-ESI, m/z:294.8[M+H]+。1H-NMR(DMSO-d6, 400 MHz)δ: 9.22 (s, 1H), 7.27 ~7.12 (m,1H)。

1.2.7 化合物9 的合成

将化合物8(22.36 g,75.56 mmol)溶于1,4 -二氧六环溶液中,顺序加入N,N′ - 二异丙基乙胺(21.48 g,166.23 mmol)、叔丁氧羰基哌嗪(16.88 g,90.67 mmol),置于50 ℃下搅拌,6 h 后TLC 监测反应完全,将反应体系冷却至室温,浓缩溶剂至干,乙酸乙酯溶解后,用10%的柠檬酸溶液洗涤有机相2 次,之后用饱和氯化钠溶液洗涤1 次,有机相无水硫酸钠干燥,抽滤,滤液浓缩至干,经过快速柱层析得到黄色固体31.14 g,产率为92.5%。MS-ESI, m/z:446.1[M + H]+。1H - NMR (DMSO - d6, 400 MHz)δ:8.67 (s,1H), 8.05 (s, 1H), 3.83 (dd, J =6.6,3.9 Hz,4H),3.54 (s,4H),1.43 (s,9H)。

1.2.8 化合物10 的合成

将中间体9(31.14 g, 69.86 mmol)与中间体13(54.46 g,349.3 mmol)溶于1,4 -二氧六环/水的混合溶剂中(600 mL/150 mL),之后加入氟化铯(31.83 g,209.58 mmol)与四三苯基膦钯(8.08 g,6.986 mmol),氮气氛围下90 ℃搅拌回流反应过夜,旋干反应溶剂后加入少许水稀释,乙酸乙酯萃取水相三次,合并有机相,饱和食盐水洗涤一次,无水硫酸钠干燥,抽滤,滤液浓缩,经硅胶柱色谱分离纯化,得到淡黄色固体26.64 g,产率为80%。MS -ESI, m/z:499.10 [M + Na]+。1H - NMR (DMSO - d6, 400 MHz)δ:8.73 (s,1H),7.40 (q, J=8.2 Hz,1H),3.61 (s,6H),3.37 (s,4H),1.48 (s,9H)。

1.2.9 化合物11 的合成

将中间体10(26.64 g,55.85 mmol)溶于盐酸-甲醇溶液中(240 mL)中,室温条件下搅拌5 h,TLC检测反应完全。反应完毕后,旋干反应液,得到盐酸盐固体(20.7 5g, 50.23 mmol),之后加入饱和碳酸氢钠水溶液调节pH =8 ~9,之后加入EA 萃取水相两次,合并有机相,干燥、抽滤、浓缩得到淡黄色油状液体,不做进一步纯化直接投入下一步反应。将黄色油状液 体(18.18 g, 48.26 mmol)溶 于 二氯 甲 烷(140 mL),加入三乙胺(24.41 g,241.3 mmol),降温至-50 ℃,之后滴加丙烯酰氯(13.10 g ,144.78 mmol),升温至-40 ℃反应,TLC 监测,30 min 后,反应进行完毕,加入饱和碳酸氢钠水溶液淬灭反应液,加入二氯甲烷萃取水相,之后二氯甲烷水洗。干燥,抽滤浓缩得到粗产物, 通过柱层析纯化得到中间体(19.65 g,40.52 mmol)。在室温下将得到的中间体溶于四氢呋喃与水(体积比为5∶1)的混合溶剂中,加入一水合氢氧化锂,室温条件下搅拌2 h,加入1 N HCl 水溶液调节pH=6 ~7,再加入EA 萃取水相,分液,有机相饱和盐水洗涤1 次,干燥、抽滤、浓缩,得到的粗产物经过柱层析纯化得到16.40 g 白色固体粉末,产率为94%。MS -ESI, m/z:431.1 [M +H]+。1HNMR (DMSO-d6,400 MHz)δ: 10.30 (s, 1H),8.70 (s, 1H), 8.04 (s, 1H), 7.34 ~7.40 (m,1H),6.80 ~6.87 (m,3H),6.16 ~6.20 (m,1H),5.73 ~5.76 (m,1H),3.77 ~3.93 (m,8H)。

1.2.10 化合物1 的合成

在制备型超临界液相色谱SFC - 200(Thar,Waters),将化合物11(4.25 g)通过CHIRALPAK AD-H 色谱柱(50 × 250 mm, 5 μm)分离得到ARS -1620,流动相为二氧化碳/甲醇(50∶50),流速控制在130 g/min,得到白色固体粉末1.78 g,收率42%。ESI - MS, m/z: 431.1 [M + H]+。1H - NMR(400 MHz, DMSO - d6): δ 10.28 (brs, 1H), 8.69 (s,1H),8.04 (s, 1H), 7.39 ~7.33 (m, 1H), 6.86 ~6.78 (m,3H),6.18 (dd, J=2.6,16.7 Hz,1H),5.75(dd,J=1.8,10.1 Hz,1H),3.92 ~3.76 (m,8H)。

1.2.11 化合物13 的合成

将中间体12(74.18 g, 436.52 mmol)溶于二氯甲烷中降温至0 ℃,随后向反应体系滴加三溴化硼(328.09 g, 1.30 mol),之后缓慢升温至室温反应3 h,TLC 监测原料反应完毕,向反应体系中加入水淬灭反应,之后二氯甲烷萃取水相三次,饱和食盐水洗涤有机相一次,无水硫酸钠干燥、抽滤、减压浓缩得到白色固体54.46 g,产率86%。MS - ESI, m/z 155.0[M-H]-。1H-NMR (400 MHz, DMSO-d6)δ:3.41(s, 2H).7.35 (td, J =7.4, 5.9 Hz, 1H), 6.70 ~6.61 (m,1H),6.58 ~6.53 (m,1H),5.74 (s,1H)。

2 结果与讨论

2.1 起始原料与重要中间体的变更

以价廉易得的3 - 溴-2 - 氟- 苯胺为起始原料,相比较为昂贵的原研路线起始原料2 -氨基-4-溴-5 -氟苯甲酸(5)极大地降低了合成成本,另外中间体13(2 -氟-6 -羟基)苯硼酸的价格也较为昂贵,改用(2 -氟-6 -羟基)苯甲酸在三溴化硼作用下室温环境脱甲基,就能以较高的纯度与收率得到中间体13,也大大降低了成本。

2.2 中间体7 的后处理优化

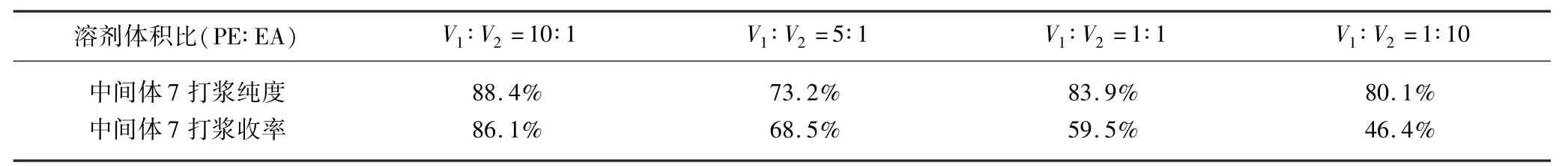

在对中间体的后处理过程中,发现中间体7 由于在PE:EA 的溶液体系中溶解性并不佳,通过寻找最佳的二元溶剂配比来对纯度与收率达到平衡,从而避免繁琐的柱层析操作,如表1 所示。

表1 不同比例的二元溶剂打浆对中间体7 纯度与收率的影响Tab.1 Effect of different ratio of binary solvent beating on the purity and yield of intermediate 7

由表1 可以看出当打浆溶剂比例控制在PE∶EA=10 ∶1 时,中间体7,HPLC 检测纯度达到88.4%,并且打浆之后的收率也相对其他比例的溶剂更高,因此可选择PE∶EA=10∶1 作为化合物7 的打浆溶剂。

2.3 中间体8 的后处理优化

产物8 残留的二氯亚砜对下一步反应影响极大,通过探索发现若对浓缩得到的产物8 不经任何处理,直接投入下一步反应,会使得合成中间体9 的过程发生叔丁氧羰基哌嗪脱除Boc 的副反应,所以通过将中间体8 置于石油醚中打浆2 ~3 h,以去除产物中残留的二氯亚砜。

2.4 中间体11 的合成条件优化

在制备化合物11 时替换专利中的碳酸钠,尝试使用不同的碱来提高反应收率,最后发现使用氟化铯可以显著提高产率。

表2 不同的碱对中间体7 收率的影响Tab.2 The influence of different bases on the yield of intermediate 7

2.5 中间体10 脱Boc 保护基条件的优化

对于中间体10 脱除Boc 保护基,用盐酸-甲醇替换原研路线中的三氟乙酸,后处理直接旋干,避免了繁琐的后处理操作。

2.6 对于中间体10 中杂质的分离

铃木偶联反应完成以后,存在三苯基氧磷副产物,由于极性相近,中间体10 与副产物无法通过快速柱色谱分离,于是本文作者通过将中间体10 通过脱除Boc 成盐的方式,将副产物三苯基氧磷留于有机相,而产物通过成盐进入水相,由此将副产物分离。

3 结论

本文改进了ARS-1620 的合成方法,用3 -溴-2 -氟苯胺代替2 -氨基-4 -溴-3 -氟苯甲酸作为起始原料,经桑德迈尔靛红合成法、碱性水解开环、氯代、环合、氯代,叔丁氧羰基哌嗪取代得到重要中间体4 -(7 -溴-6 -氯-8 -氟喹唑啉-4 -基)哌嗪-1-羧酸叔丁酯(9);以2 -氟-6 -甲氧基苯硼酸(I)为原料经脱甲基化反应合成中间体2 -氟-6 -羟基苯硼酸(13);中间体7 与13 经Suzuki 偶联反应、脱Boc 保护基、酯水解、手性柱色谱分离得到目标化合物ARS-1620,在保证收率的同时使得操作更加简便,改进后的工艺路线总收率由原来19.65%的提升至33%。该方法具有合成路线新颖、原材料简单易得、操作简便,反应产物均采用打浆纯化,避免柱层析分离,便于放大生产,能较高收率得到目标产物,具有较高的实用价值。