某型发动机前机匣壳体安装座边缘点焊处裂纹修理研究

2021-11-26孙雷蔡元钢宁永飞

孙雷 蔡元钢 宁永飞

摘要:通过查找前机匣故障原因,再应用从故障件结构、材料焊接性能、焊接应力与变形、无损检测方法选择等方面分析的方法,对发动机前机匣壳体安装座边缘点焊处裂纹修理进行了研究,结果表明修理流程滿足产品修复要求,可以确保产品的修理质量。

关键词:前机匣;点焊;裂纹;修理

Keywords:front casing;spot welding;crack;repair

0 引言

截止2017年12月,某型发动机前机匣壳体安装座边缘点焊处裂纹共发生2起,这种情况对发动机的安全运行构成严重威胁。为了查找故障原因,从故障件结构、材料焊接性能、焊接应力与变形、无损检测方法选择等方面进行分析,制定了具体的修理流程和措施,并完成了相应的试验验证,可确保产品修理质量。

1 故障原因分析

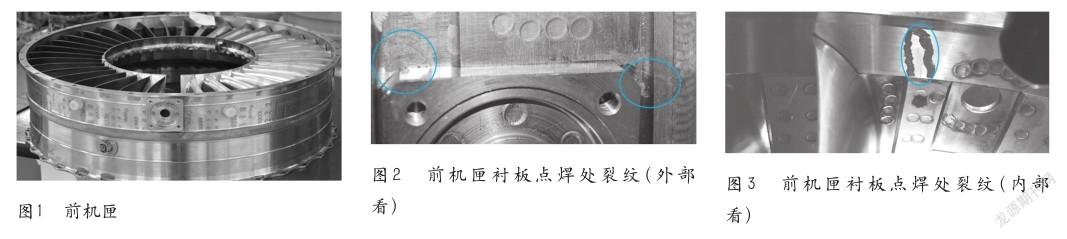

某型发动机前机匣由壳体、前支承及第一级整流叶片组成,如图1所示。前机匣壳体是由锻件经机械加工后成型的薄壁件,分为前半部、后半部两部分,通过滚焊连接成为一个整体。第一级整流叶片的外端通过点焊焊接在前机匣内壁上,内端(带接耳)由螺栓固定在前支承座上。其中,前支点回油泵安装座点焊在前机匣外部壳体上,第5号空心叶片安装在同位置的前机匣内部,前支点回油泵安装座和第5号空心叶片内插有传动轴,用来传动低压转子转动传感器、前轴承滑油回油泵和主燃油泵低压转子转速调节器的离心飞重。前支承以精密螺栓固定于第一级整流叶片内的安装板凸耳上。

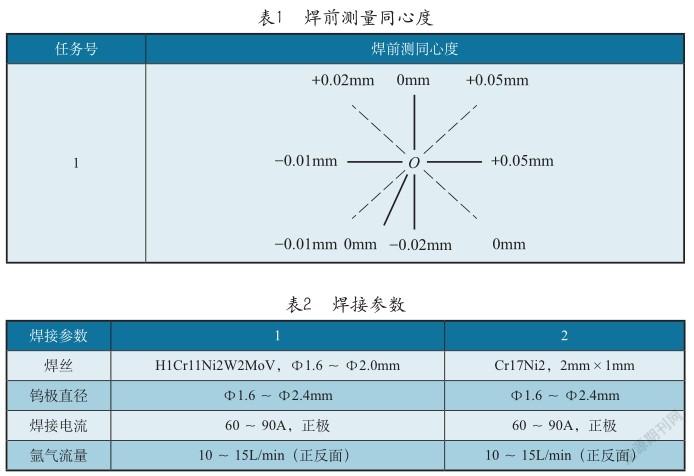

由于裂纹只产生在前机匣壳体安装座的一侧,因此判断形成裂纹的主要原因:一是安装座安装时受力,导致前机匣壳体裂纹;二是发动机使用过程中前机匣不断振动(受交变应力),加速了缺陷的扩展。前机匣衬板点焊处裂纹如图2、图3所示。

2 修理条件分析

2.1 故障件结构分析

前机匣裂纹部位的厚度较薄,为1.5±0.1mm,钨极氩弧焊时,采用小电流,控制热输入量,以减小变形。

2.2 材料焊接性能分析

该型发动机前机匣前半部和后半部的材料均为1Cr11Ni2W2MoV,衬板材料为Cr17Ni2。查阅《航空工程材料手册:结构钢、不锈钢》,1Cr11Ni2W2MoV和Cr17Ni2材料可用各种焊接方法焊接,焊后需消除焊接应力。

2.3 焊接应力与变形分析

从前机匣结构来分析,需取下第5号空心叶片和衬板后才能从内部对裂纹部位进行氩弧焊接,焊接时整个前机匣壳体由其余35片叶片进行支承。分析认为,裂纹部位的局部焊接对其变形影响较小。

焊接不可避免地会产生焊接残余应力,为消除焊接残余应力,采用了超声波振动时效法。超声波振动时效去焊接应力方法已在燃烧室外套和扩散器上得到了很好的应用。

2.4 无损检测方法的选择分析

对于射线检测来说,前机匣焊修位置结构复杂,外面为点焊的前支承回油泵安装座,安装座有多个阶梯,厚度变化的部位正好覆盖焊接修复位置,直接影响缺陷的检出,故前机匣焊缝检测方法不能选择射线检测法。

技术条件中均要求对大修的前机匣进行荧光探伤,探伤部位为机匣内腔、叶片进排气边、叶片型面及其安装板的转接半径处,不允许有裂纹、穿透性疏松、折叠、夹杂。查阅GJB 2367A-2005《渗透检测》第5.8.1条要求“渗透检验工序一般应安排在焊接、热处理、校形、磨削、机械加工等工序完成之后,吹砂、喷丸、抛光、阳极化、涂层和电镀等工序进行之前”,说明荧光探伤和着色探伤均可满足前机匣焊缝的无损检测要求,且成本低,着色探伤还便于原位探伤操作。

因此,为保证前机匣裂纹定位、前机匣主体裂纹焊修后的焊缝质量、衬板焊接后的焊缝质量,决定采用荧光探伤方法进行控制。为保证发动机工试后焊缝的质量,决定采用原位着色探伤方法进行保障。

3 修理措施

3.1 取下衬板

将前机匣分下前支承和空心叶片后,用电火花去除衬板的焊点,取下衬板,对壳体裂纹部位进行处理。

3.2 荧光探伤

荧光探伤确定裂纹具体位置并标记,便于修复。

3.3 测同心度

将前机匣装上空心叶片和前支承,测同心度,待焊接部位对应的同心度数值也要一并记录。焊前测同心度数值见表1。

3.4 焊前预处理

将前机匣分下前支承和空心叶片后,再装上前支承。对裂纹处开槽,打磨前机匣待焊处、电火花残留焊点和衬板电火花残留至平整,呈金属光泽,如图4所示。

3.5 焊接修复裂纹

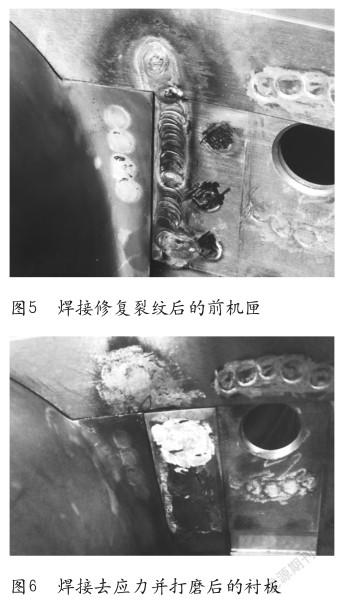

对裂纹开槽处进行焊接,焊时背面通氩气保护,分两段焊。焊后检查,焊缝不允许存在裂纹等缺陷。焊接参数见表2,焊接修复裂纹后的前机匣如图5所示。

3.6 前机匣超声波振动时效去应力

焊后对焊缝部位进行超声波振动时效去应力,打磨前机匣内外表面焊缝与基体齐平,超声波振动参数为:空载电流1.6~1.9A;冲击针为圆头;处理速度30mm/min。

3.7 荧光探伤

对修复的焊缝进行荧光探伤,确保焊缝质量。

3.8 焊接衬板

将衬板上的电火花残留部分打磨干净,焊接衬板,焊时背面通氩气保护。焊接参数与焊接机匣时一致。

3.9 衬板焊缝超声波振动时效去应力

对衬板焊缝部位进行超声波振动时效去应力,打磨前机匣及衬板内外表面焊缝与基体齐平,分下前支承。超声波振动参数与上述参数一致。焊接去应力并打磨后的衬板如图6所示。

3.10 荧光探伤

对焊缝及前机匣进行荧光探伤。

3.11 测同心度

装配空心叶片及前支承,测量同心度,焊接部位对应的同心度数值也一并记录。焊前与焊后测同心度对比数值见表3。

3.12 试验验证

验证试车后前机匣焊接修复情况、同心度及对发动机试车参数的影响,验证工艺流程为:工厂试车→测同心度→着色探伤→检验试车。

对焊接修复的前机匣进行装机工试,记录涡轮和压气机的振动值,对焊接位置复测同心度,对焊接修复的部位进行除漆并着色探伤,检查焊缝质量,探伤合格后重新喷漆,对前机匣进行装机检试,记录涡轮和压气机的振动值。工试和检试时测量的发动机压气机和涡轮振动值见表4,工试后复測同心度见表5。

经验证,发动机工试时、检试时,三个状态的压气机和涡轮振动值均合格,满足工艺要求;且经着色探伤的焊缝质量良好,未发现裂纹等缺陷;工试后复测同心度无异常变化。

4 结论

通过查找前机匣故障原因,再从故障件结构、材料焊接性能、焊接应力与变形、无损检测方法选择等方面进行分析,制定出取下衬板、荧光探伤、测同心度、裂纹处开槽、焊接修复裂纹、超声波振动时效去应力、荧光探伤、焊接衬板、超声波振动时效去应力、荧光探伤、测同心度等修理步骤,经过试验验证,确保产品修理质量合格。

参考文献

[1] 邓华舟. 歼七、歼八型飞机发动机构造[Z]. 空军第一航空学院,1996.

[2] 斯重遥,等. 焊接手册:材料的焊接2[M]. 北京:机械工业出版社,1992.

[3] 颜鸣皋,等. 航空工程材料手册:结构钢、不锈钢[M]. 北京:中国标准出版社,2001.

[4] 宫润理,等. 渗透检验[S]. 国防科工委军标出版发行部,2005.