某大跨度空间钢管桁架拱门结构设计

2021-11-26易思容

谢 丹, 易思容, 郭 宁, 彭 柱, 卓 斌

(1 中机国际工程设计研究院有限责任公司, 长沙 410007;2 中国水利水电第八工程局有限公司, 长沙 410004)

1 工程概况

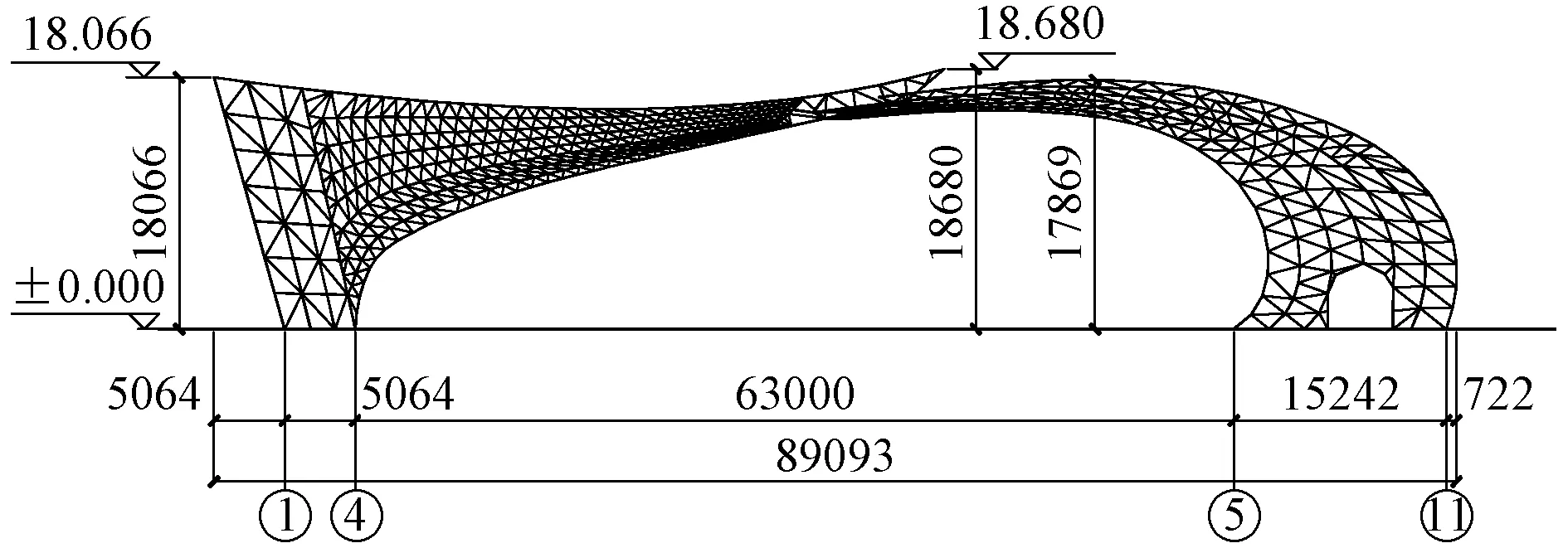

本工程为长沙经济技术开发区标识性拱门设计项目,位于湖南省长沙市人民路与东四路交汇处,为自贸试验区标示性工程项目;该方案暂定选址为双向八车道,大门总宽度89.09m,总高度18.68m,内净跨63.00m,车行道最低处净高为7m。建筑设计理念为“鱼跃龙门”,设计曲线动感,配色鲜明,建筑效果图如图1所示。

图1 大门效果图

2 结构选型

结构采用空间钢管桁架结构体系,桁架立柱支承于混凝土基础上,整体模型见图2。结构设计使用年限为50年。

图2 结构整体模型

受制于建筑造型,结构两侧支座处尺寸较大,左侧支座截面10.13m×12.97m,右侧支座截面15.96m×5.97m,逐步向合拢部位缩小;根据计算结果中各杆件应力的大小判断,本结构以两侧基础为支座向中部悬挑,其结构布置如图3、图4所示。桁架主弦杆主要截面为φ402×14,φ325×10,φ219×10,φ180×6;腹杆截面为φ180×6,φ140×5,φ114×4。主要承重杆件均采用Q355B低合金钢,部分杆件采用Q235B碳素结构钢。

图3 结构立面布置图

图4 结构平面布置图

3 荷载及组合

根据《建筑结构荷载规范》(GB 50009—2012),本工程设计荷载标准值取值如下:

(1)屋面恒载取1.00kN/m2,计算程序自动计算得到杆件自重。

(2)活载取0.50kN/m2。

(3)基本雪压取值0.50kN/m2(100年一遇),不与屋面活载同时考虑。

(4)基本风压取0.35kN/m2(50年一遇),地面粗糙度类别按B类考虑,风压高度变化系数μz和风荷载体型系数依据规范综合考虑[1],风压力体型系数取+0.8,风吸力体型系数取-0.5。

(5)地震作用:工程建设地区抗震设防烈度为6度,建筑物抗震设防类别为丙类,设计基本地震加速度为0.05g,设计地震分组为第一组,水平地震影响系数最大值为0.04,建筑场地土类别为Ⅱ类,特征周期值为0.35g;抗震等级为四级。

(6)温度应力:本工程合拢时间为5月,考虑结构合拢温度为20℃,按照《建筑结构荷载规范》(GB 50009—2012)考虑升温工况+20℃,降温工况-20℃。

分析时考虑8种荷载工况,具体荷载组合见表1。

4 整体变形和受力分析

结构杆与杆之间均采用刚性连接,采用MIDAS Gen软件对钢管桁架拱门结构进行整体位移和受力分析,8种工况下结构的最大位移、轴力极值见表2。由表2可以看出,当桁架下部主受力杆件轴压力增大时,其桁架位移随之增大,而整个结构中杆件轴拉力变化并不明显。当设计过程中考虑结构位移时,应关注桁架主受力杆件受压的变化,增大关键受压杆件截面可有效减小桁架整体变形。

结构计算中考虑的荷载组合 表1

不同荷载组合作用下结构的最大位移、轴力极值 表2

4.1 变形分析

通过计算得出,各种荷载组合作用下结构位移特点如下:1)结构位移基本呈对称分布,变化较为平缓,没有突变;2)结构合拢部位位移相对较大,说明此处为结构薄弱部位,设计时需提高此处刚度[2]。

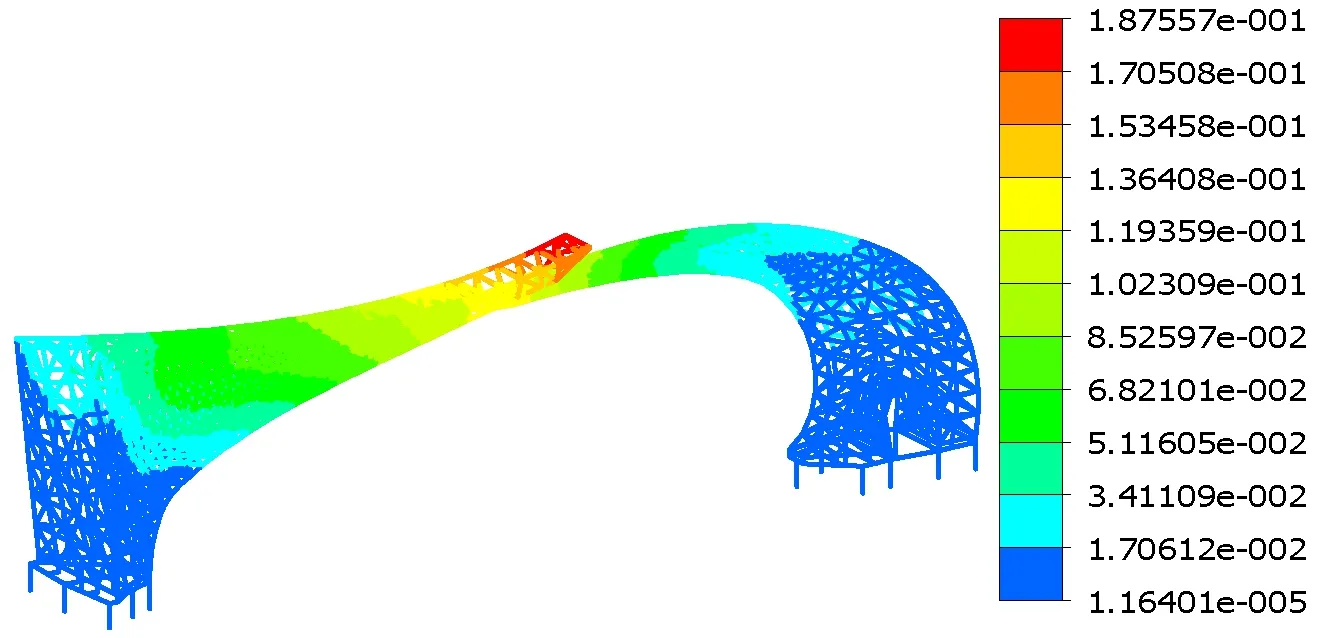

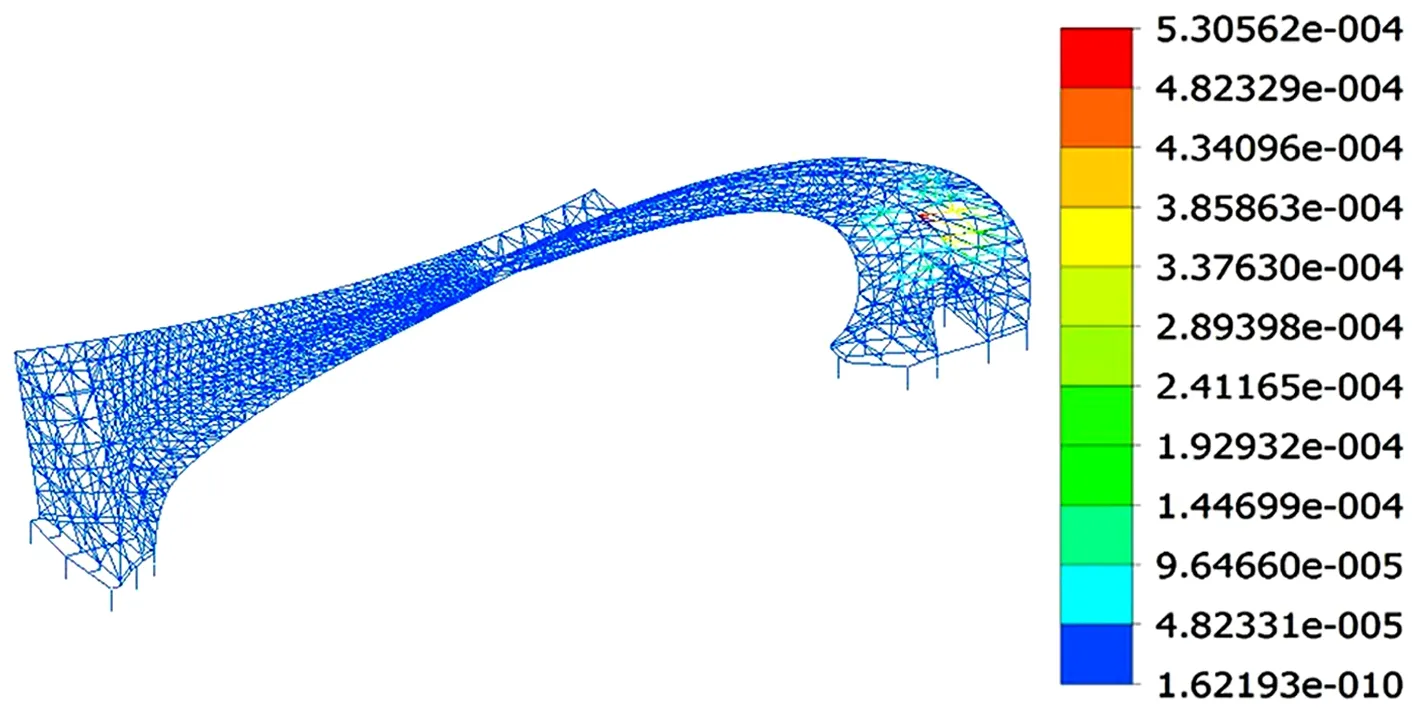

由表2可得,对结构稳定性最不利工况为工况4,其杆件位移最大,结构更容易出现整体失稳;在工况4作用下结构位移云图如图5所示。由图5可以看出,最大位移出现在左侧悬挑部位的最远端,约为187.5mm,但此部位的最大位移是由于其最远离支座造成,相应的杆件内力并不大,且与周边杆件的相对变形量较小;而结构合拢部位的变形值约为142.3mm,此位移值小于《空间网格结构技术规程》(JGJ 7—2010)中规定的立体桁架关于最大位移控制值取值(短向跨度/250=252mm)[3]。

图5 最不利荷载组合下结构位移云图/m

4.2 受力分析

最不利工况4作用下结构应力云图如图6所示,图中正值为拉应力、负值为压应力,杆件强度应力比统计结果见表3。由图6、表3可知,结构整体受力均匀,最大拉应力出现在弦杆上,最大压应力出现在腹杆上,所有杆件应力变化范围为-285.5~227.9MPa,91.0%的杆件强度应力比小于0.5,可见结构杆件并非由杆件应力控制,杆件截面的选取应由杆件长细比控制为主。

图6 最不利荷载组合下结构应力云图/MPa

杆件强度应力比r统计结果 表3

5 整体稳定性分析

首先对整体结构进行屈曲分析,求出其屈曲模态特征值为12.64,在此特征值的荷载组合(自重+12.64恒载+12.64活载)下,杆件内力和临界状态的位移计算结果如图7、图8所示。

图7 杆件内力计算结果/kN

图8 杆件位移计算结果/m

考虑几何非线性对整体结构进行稳定性分析。采用结构跨度的1/300作为结构稳定性分析时的整体几何缺陷,首先计算结构的初始屈曲模态,结合屈曲模态的变形与预设的结构整体初始缺陷值,通过改变模型中的节点坐标,以实现模型中整体结构的几何缺陷的初始状态设置[4-5]。

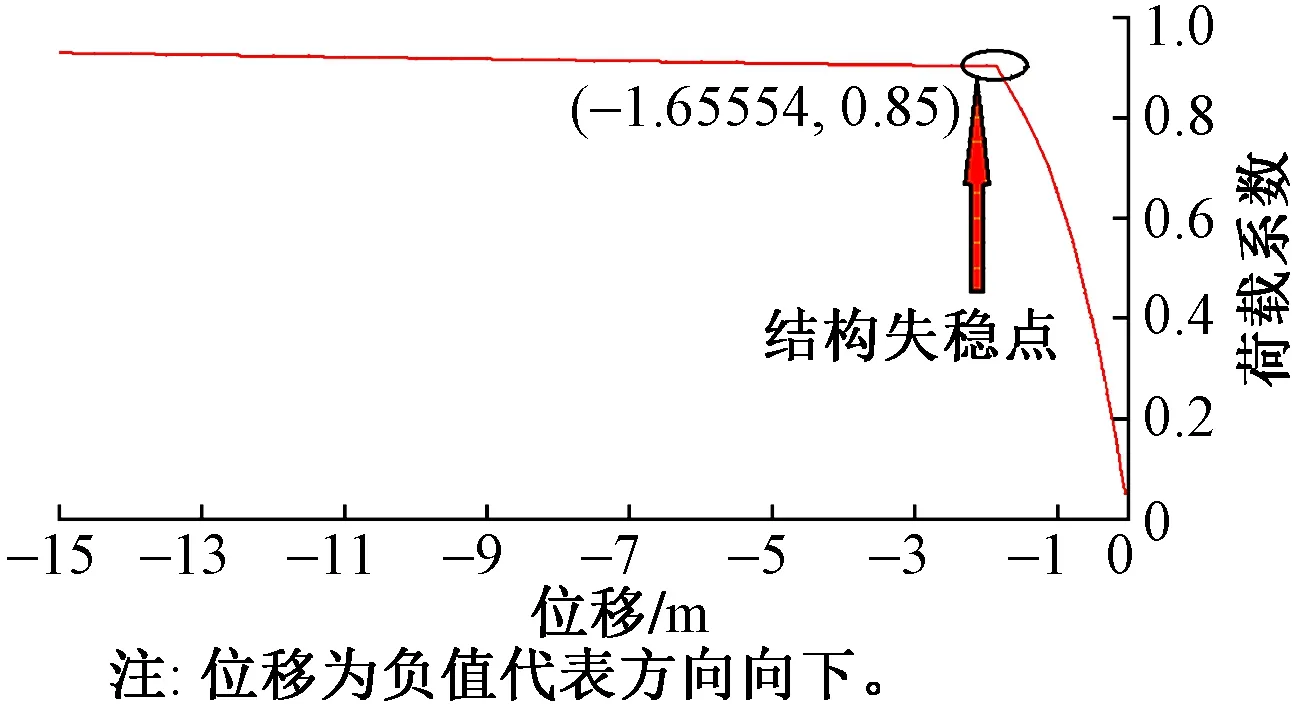

根据《空间网格结构技术规程》(JGJ 7—2010)4.3.4条,当按弹塑性全过程分析时,安全系数K可取2.0;当按弹性全过程分析时,安全系数K可取4.2。结构非线性整体稳定性分析结果见图9。根据图9,可以计算出结构的安全系数K值为10.74(安全系数K值=荷载组合系数×荷载系数=12.64×0.85=10.74),大于规范值,因此可以得出,本结构整体稳定性能够满足规范要求。

图9 非线性整体稳定性分析结果

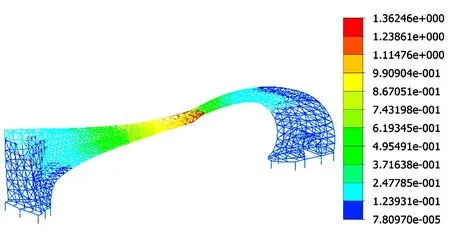

结构整体失稳临界状态下的结构变形如图10所示。由图10可以看出,结构在整体失稳之前最大变形约达到1 324.9mm,远大于4.1节所计算的最大位移187.5mm,说明整个结构存在较高的整体稳定性。

图10 整体失稳临界状态下结构变形/m

考虑到该结构侧向刚度不强,对整体结构进行横向风荷载作用下的侧向稳定性补充验算,结果如图11所示。从图11可以看出,横向风荷载作用下结构临界荷载因子为60.75,结构稳定性较强,且达到临界荷载时其局部失稳先于整体失稳。

图11 横向风荷载作用下结构变形/m

与整体失稳临界状态发生在结构两端悬挑交界处不同的是,在横向风荷载作用下,结构局部失稳发生于迎风面面积较大处,而中部合拢部位由于迎风面面积较小,受横向风荷载影响不大。迎风面面积较大的结构两侧支座处结构横向尺寸较大,空间效应明显,故杆件的局部失稳先于结构整体失稳。由于并未进行风洞试验,其表面风荷载体型系数取值的准确性和风压脉动对结构产生顺风向风振的影响待进一步研究[6]。

6 节点受力分析

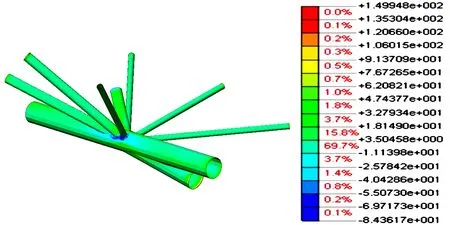

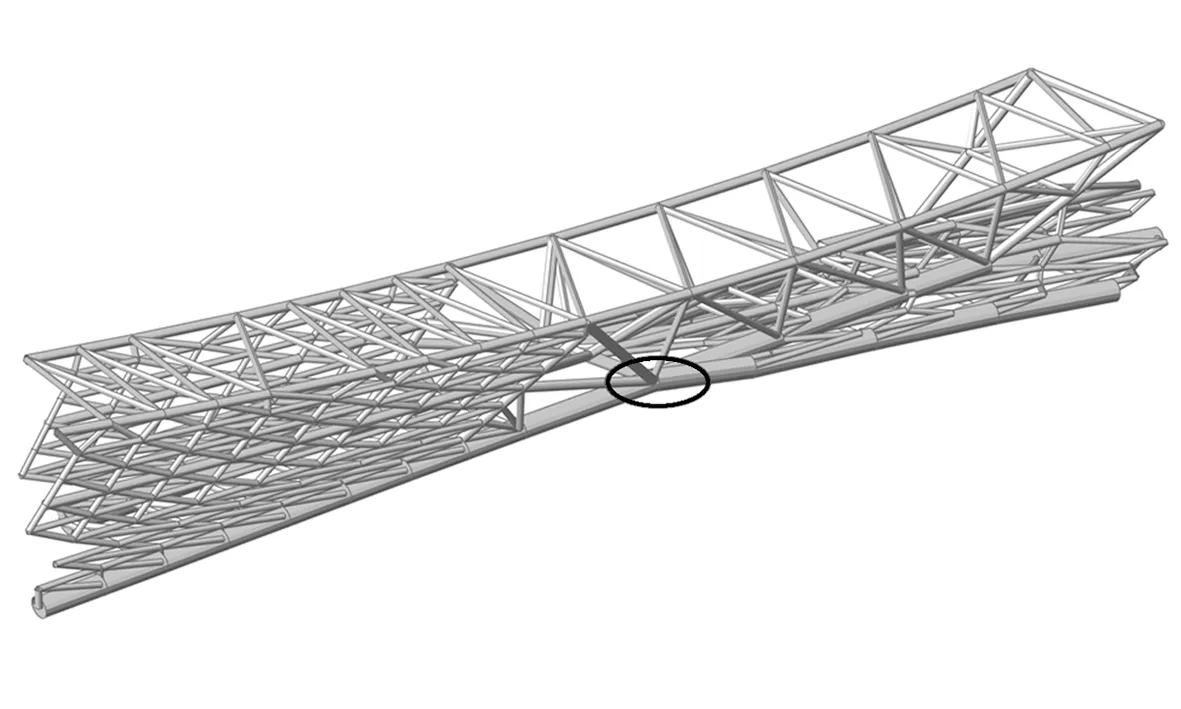

钢管桁架相贯节点分为直接焊接节点、钢管鼓节点、套管节点和铸钢节点[7]。本工程采用具有造价低、构造简单、承载力优良等优点的直接焊接节点。相贯节点通过主管连通,对支管进行相贯线切割后,再焊接连接到主管上[8-9]。由于节点承载力决定整个结构体系的承载性能,必须对节点承载力进行复核。简单相贯节点可根据《钢结构设计标准》(GB 50017—2017)理论公式(11.2.2-3)复核焊缝强度,通过MIDAS Fea软件对两榀钢桁架合拢的重点部位进行细部有限元分析,分析结果及节点位置分别如图12,13所示,图12中正值为拉应力、负值为压应力。由图12可以看出,杆件相交部位应力较为集中,其最大压应力约为84.4MPa,最大拉应力约为149.9MPa,均低于杆件截面的设计强度345MPa,能够满足规范要求。但由于此部分相贯节点较为复杂,加工过程中焊缝质量难以得到保证,应对此节点焊缝按一级焊缝要求进行全探伤检测。

图12 节点应力图/MPa

图13 节点位置示意图

7 施工过程分析

7.1 拆除支撑胎架方案

本工程采用满堂脚手架散拼的施工方式,先搭设满堂红脚手架,满铺跳板,在脚手架上设置临时支撑胎架,然后依次吊装焊接桁架构件,临时支撑胎架布置见图14。结构拼装完成后,采用分级同步卸载方式,原施工单位所提施工组织方案中,支撑胎架拆除顺序为:支撑胎架1→支撑胎架2→支撑胎架5→支撑胎架3→支撑胎架4。

图14 临时支撑胎架布置图

7.2 拆除支撑胎架结果分析

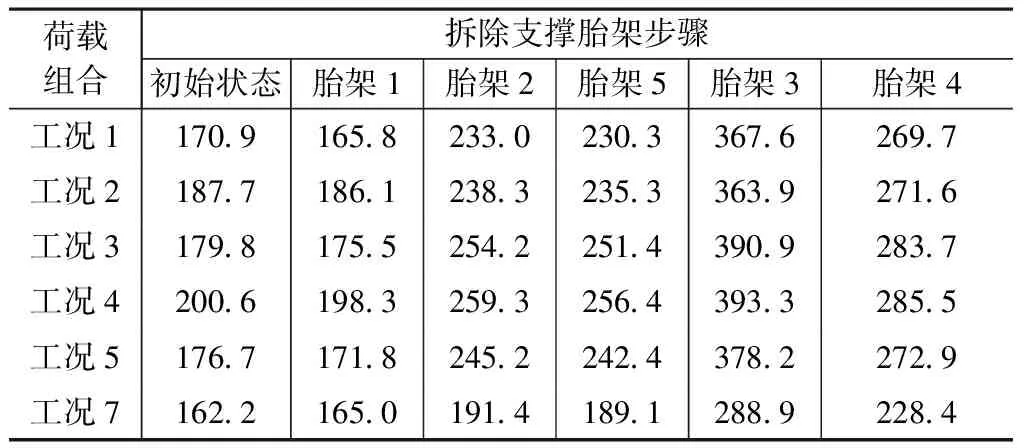

所有胎架共同支撑下的结构为拆除临时支撑过程分析的初始状态,计算跟踪拆除支撑胎架各阶段主桁架的最大位移值(表4)、最大应力值(表5)。

分析表5可得,拆除支撑胎架4时,在工况4作用下,杆件最大应力为393.3MPa,超过了杆件所能承受的最大应力345MPa。分析其原因,上述方案仅考虑支撑胎架拆除施工的便利性,并未充分考虑胎架拆除过程中结构内力的变化,导致原方案在拆除支撑胎架3时,结构左侧的荷载全部由支撑胎架4左侧桁架承受,而恰巧此部位为右侧悬挑的末端,结构高度较小,同时由于支撑胎架4的存在,无法充分发挥桁架空间受力的优势与特点,造成大部分组合下杆件应力超过了允许值,结构在此工况下偏不安全[10-11]。

拆除支撑胎架各阶段桁架最大位移值/mm 表4

拆除支撑胎架各阶段桁架最大应力值/MPa 表5

考虑到以上情况,为避免支撑胎架4左侧桁架悬挑端承受整个左侧结构的变形与荷载,将支撑胎架拆除顺序调整为:支撑胎架1→支撑胎架2→支撑胎架5→支撑胎架4→支撑胎架3,调整拆除支撑胎架顺序后的主桁架的最大位移值、最大应力值分别见表6、表7。

调整拆除支撑胎架顺序后的临时支撑胎架拆除过程中,结构在工况4作用下位移最大,其变化为:73.9mm→74.2mm→72.7mm→72.6mm→77.9mm→187.5mm,结构在工况4作用下应力最大,其变化为:200.6MPa→198.3MPa→259.3MPa→256.4MPa→301.6MPa→285.5MPa。拆除支撑胎架的过程中结构最大位移值为187.5mm,发生在临时支撑拆除完毕后,其余阶段结构位移值变化不大,因为结构最大位移值发生在结构跨中的薄弱部位,靠近跨中位置的支撑胎架3极大地限制了结构跨中位置的竖向位移,故而只有当靠近跨中位置的支撑胎架3拆除后,结构竖向位移才会突增。整个拆除支撑胎架的过程中结构最大应力值为301.6MPa,发生在支撑胎架4拆除阶段,杆件最大应力小于允许值345MPa,说明按调整后的顺序拆除临时支撑的施工方案更加合理。

调整拆除支撑胎架顺序后主桁架最大位移值/mm 表6

调整拆除支撑胎架顺序后主桁架最大应力值/MPa 表7

通过上述拆除支撑胎架工况受力分析可知,调整后的临时支撑胎架拆除顺序方案更为合理,结构位移和桁架各杆件应力均满足规范要求;且跨中位置的杆件是施工控制的关键位置,需在施工设计和施工过程中进行重点考虑和分析。

8 结论

(1)长沙经济开发区标识性拱门建筑外形美观大方,选用的钢管桁架结构方案合理,在各种荷载组合作用下结构位移、强度均能较好地满足设计要求。

(2)考虑初始缺陷的结构非线性整体稳定性分析计算结果和横向风荷载作用下的侧向稳定性验算结果表明,结构稳定性能够满足规范要求。设计过程中应结合建筑造型,采取尽量加大支座横向尺寸的措施,该措施对结构整体稳定性的提高效果较为显著。

(3)结构设计中应重视节点设计,对于简单相贯节点,根据《钢结构设计标准》(GB 50017—2017)复核其焊缝强度,合拢部位节点有限元分析结果表明,该复杂节点能够满足设计要求。设计时应考虑此部位冗余度的适当增加,同时对相贯节点的焊缝应按一级焊缝要求进行全探伤检测。

(4)施工阶段模拟分析结果表明,调整后的临时支撑胎架拆除顺序方案更为合理。设计过程中应结合现场施工组织方案,对施工过程中杆件的内力变化进行分析和控制,避免不合理的施工方案对结构造成破坏。