纳米Al2O3/膨胀石墨的制备及吸附性能

2021-11-26贾献峰

陈 伟, 贾献峰

(唐山师范学院 化学系, 唐山市绿色专用化学品重点实验室, 河北 唐山 063000)

随着经济的发展, 我国工业废水排放量逐年上升, 其中35%来自印染行业[1]. 因染料成分复杂, 具有酸碱性强、难降解、色度高、组分不定及有机毒物含量大等特点[2], 染料废水直接排放会污染水体环境, 影响人类身体健康[3]、导致水域生物的死亡甚至灭绝[4], 所以对印染废水的处理十分重要. 目前, 用于印染废水处理的方法主要有吸附法、化学法和生化法[5]等. 吸附法因具有适用范围广、操作简单方便、成本低、周期短以及不易产生二次污染等优点而成为最有潜力的处理方法[6], 常用吸附剂有活性炭和Al2O3等. 活性炭因堆积过密、纳米级吸附通道过小[7], 易产生堵塞, 影响吸附效果; 且存在热稳定性差和再生困难等缺点. Al2O3的内表面积较大, 吸附性能良好, 但存在机械强度差、易磨损[8]和原液需预处理等问题, 使用过程较繁琐. 膨胀石墨(EG)是由天然鳞片石墨经插层、高温膨化得到的一种疏松多孔的蠕虫状多孔新型碳材料[9], 具有耐高温、耐腐蚀[10]、热稳定性好、内部孔隙结构丰富、比表面积大等特点[11], 广泛应用于吸附领域, 但膨胀石墨对染料的吸附效果较差[12]. 基于此, 本文以膨胀石墨为骨料、Al(NO3)3·9H2O为铝源、NH3·H2O为沉淀剂、无水乙醇为分散剂, 制备一种吸附性能良好、与溶液易分离的Al2O3/EG复合吸附剂, 并考察氨水的加入方式、活化温度、活化时间、Al2O3与EG质量比和浸渍时间等因素对其吸附性能的影响.

1 实 验

1.1 原 料

天然鳞片石墨(质量分数为99.5%, 上海阿拉丁生化科技股份有限公司); 高锰酸钾(质量分数为99.5%, 天津市北方化玻采购销售中心); 磷酸(体积分数为85.0%)、氨水(体积分数为25%)、无水乙醇(分析纯, 天津市致远化学试剂有限公司); 硝酸(体积分数为65.0%~68.0%, 永清县永飞化学试剂有限公司); 硝酸铝, 刚果红(分析纯, 天津市大茂化学试剂厂).

1.2 Al2O3/EG的制备与表征

将天然鳞片石墨、KMnO4和混酸(V(硝酸)∶V(磷酸)=1∶2)按m(天然鳞片石墨)∶m(KMnO4)∶V(混酸)=1∶0.4∶18配制氧化插层混合物, 在40 ℃搅拌40 min后, 洗涤至中性, 在60 ℃烘干4 h后, 得到可膨胀石墨. 取1 g可膨胀石墨置于M1-235C型微波炉(广东美的厨房电器制造有限公司)中加热膨胀30 s, 即得到EG.

称取一定质量的Al(NO3)3·9H2O和25 mL无水乙醇, 加入500 mL烧杯中进行溶解, 加入125 mL蒸馏水, 加入0.4 g的EG, 搅拌5 min后再加入40 mL的NH3·H2O, 继续搅拌20 min; 将上述溶液置于超声清洗器中超声3 h后, 静置冷却至室温, 经过滤后在一定温度下脱水[13], 得到Al2O3/EG.

采用TENSOR-37型Fourier红外光谱仪(德国布鲁克光谱仪器公司)、Sigma300型扫描电镜(德国卡尔·蔡司股份公司)以及Smart-Lab型X射线衍射仪(日本理学公司)等对Al2O3/EG样品进行表征.

1.3 Al2O3/EG对刚果红的吸附性能测定

向200 mg/L刚果红溶液中加入1.5 g/L的Al2O3/EG, 室温下以140 r/min振荡30 min, 经离心和过滤后, 用UV-2550型紫外分光光度计(日本岛津公司)测定其吸光度, 并计算脱色率.

2 结果与讨论

2.1 Al2O3/EG表征

2.1.1 FT-IR结果

图1为EG和Al2O3/EG的Fourier变换红外(FT-IR)光谱. 由图1可见, EG和Al2O3/EG均在3 416,3 129,1 396,1 129 cm-1处有明显吸收峰: 3 416 cm-1处为O—H的伸缩振动峰; 3 129 cm-1处为C—H的伸缩振动峰; 1 396 cm-1处为C—C的伸缩振动峰; 1 129 cm-1处为C—O的伸缩振动峰, C—C和C—O是石墨的主要特征基团, 且两种物质在1 396,1 129 cm-1处的峰强度未明显变化, 表明Al2O3/EG仍具有EG的典型特征. 而Al2O3/EG在550~630 cm-1处存在吸收峰, 为Al—O的振动峰, 表明Al2O3成功负载在EG上.

2.1.2 XRD谱结果

图2为EG和Al2O3/EG的X射线衍射(XRD)谱. 由图2可见, 在26.6°和54.8°处为EG的石墨晶体特征衍射峰, 其中26.6°处峰形尖锐、强度较大, 表明结晶度较高. 因低温脱水易生成γ-Al2O3, 其衍射峰强度很弱[14], 在Al2O3/EG中未发现有明显的Al2O3衍射峰存在. 与EG相比, Al2O3/EG也在26.6°和54.8°处有明显的特征衍射峰, 且峰强度明显增强, 峰形更尖锐, 表明EG上已负载新的物质(Al2O3), 进而使其结晶度明显增强.

图1 EG和Al2O3/EG的FT-IR光谱Fig.1 FT-IR spectra of EG and Al2O3/EG

图2 EG和Al2O3/EG的XRD谱Fig.2 XRD patterns of EG and Al2O3/EG

2.1.3 SEM结果

图3为EG和Al2O3/EG的扫描电子显微镜(SEM)照片. 由图3可见: EG形状与蠕虫相似, 石墨层片排列松散, 组成复杂的发达孔隙结构, 且孔壁较薄; Al2O3/EG与EG的结构相似, 但石墨层片边缘有一定程度的破坏, 边缘整齐度下降; 局部放大后(图3(C),(D))可见, EG表面均匀分散着纳米级的白色絮状物质, 应为纳米Al2O3. 表明Al2O3成功负载在EG表面, 与红外谱结论一致.

图3 EG(A),(B)和Al2O3/EG(C),(D)的SEM照片Fig.3 SEM images of EG (A),(B) and Al2O3/EG (C),(D)

2.2 制备条件对复合吸附剂吸附性能的影响

2.2.1 氨水加入方式对Al2O3/EG吸附性能的影响

以Al2O3与EG的质量比0.04∶1添加原料, 分别采用逐滴加入(约每2 s滴加1滴的速度)和一次性加入的方式加入NH3·H2O, 搅拌20 min后, 经超声、过滤、在170 ℃活化3 h制得两种Al2O3/EG(1号和2号), 并在相同条件下分别测定其吸附性能, 研究氨水加入方式对复合吸附剂吸附性能的影响, 结果列于表1.

表1 两种Al2O3/EG复合吸附剂的脱色率对比

由表1可见, 氨水加入方式不同, 复合吸附剂的脱色率有明显差异, 1号Al2O3/EG的脱色率约为76.63%, 明显高于2号Al2O3/EG的脱色率(65.70%). 表明采用逐滴加入氨水的方式制备Al2O3/EG优于氨水一次性加入方式. 这主要是因为一次性加入氨水的方式容易出现局部氨水浓度过大, 使部分Al3+与氨水接触效果较差, 且易发生团聚现象, 不利于形成分散性良好的Al(OH)3沉淀, 导致复合吸附剂中的Al2O3活性点位分散性差, 影响其吸附性能; 采用逐滴加入氨水的方式, 可避免发生大面积团聚现象, 有利于在EG表面形成分散良好的Al2O3活性点位. 因此, 在制备Al2O3/EG复合吸附剂时, 采用逐滴加入氨水的方式制备复合吸附剂吸附效果更好, 以下研究均采用逐滴加入氨水的方式制备.

2.2.2 活化温度对Al2O3/EG吸附性能的影响

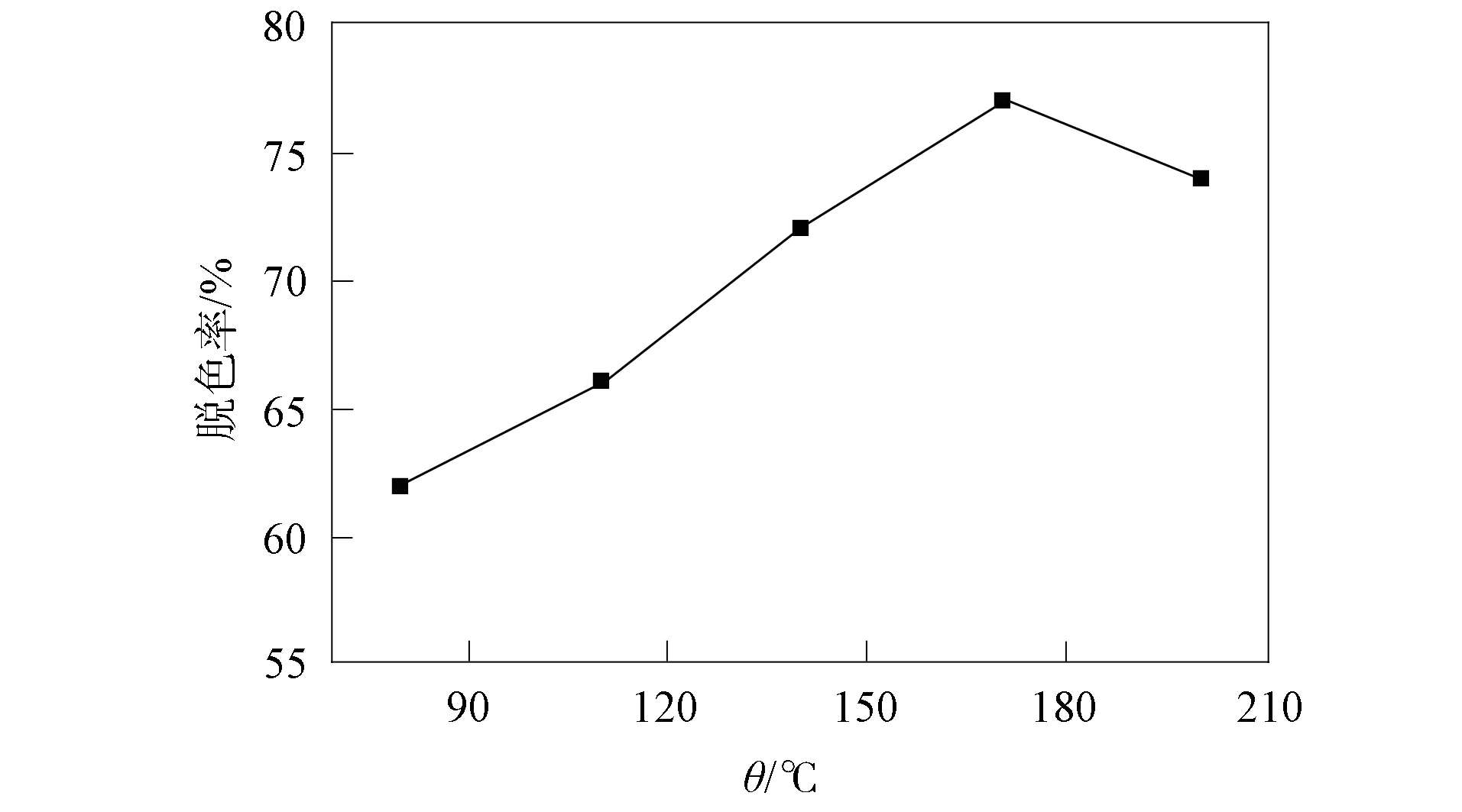

以Al2O3与EG的质量比0.04∶1添加原料, 滴加氨水后继续搅拌20 min, 经超声、过滤、在一定温度下活化3 h制得Al2O3/EG, 并对刚果红溶液进行吸附. 考察活化温度(80,110,140,170,200 ℃)对Al2O3/EG吸附性能的影响, 结果如图4所示. 由图4可见, Al2O3/EG的脱色率随活化温度升高而增大, 活化温度为170 ℃时达到最大, 约为77%, 温度继续升高, 脱色率下降. 吸附剂的吸附性能与其表面性质有关, 活化温度为80 ℃时, 吸附剂表面的Al以沉淀态为主, 吸附剂的脱色率较低; 随着活化温度升高, Al由沉淀态向氧化态转变的量逐渐增加, EG表面的Al2O3活性点位逐渐增多, 且在170 ℃以下脱水, 易形成低温相态的Al2O3, 即γ-Al2O3, 其化学活性较强[15], Al2O3/EG的脱色率也随之增加; 当温度超过170 ℃后, 继续升高温度, 可能导致Al2O3的晶型结构发生改变, 使脱色率呈下降趋势. 因此, 170 ℃为最优活化温度.

2.2.3 活化时间对Al2O3/EG吸附性能的影响

以Al2O3与EG的质量比0.04∶1添加原料, 在170 ℃活化一定时间, 制备Al2O3/EG, 并对刚果红溶液进行吸附. 考察活化时间(2,3,4,6,10 h)对Al2O3/EG吸附性能的影响, 结果如图5所示. 由图5可见, Al2O3/EG脱色率随活化时间的增加而增大, 活化时间为3 h时达最大值, 约为77%, 继续增加活化时间, 脱色率下降. 这是因为活化时间较短, 尚未完全生成Al2O3/EG, 存在部分剩余的Al(OH)3, 从而影响其吸附性能, 导致脱色率偏低; 活化时间超过3 h后, Al2O3/EG的内部结构有可能遭到破坏, 使其表面性质发生改变, 导致吸附效果变差. 因此, 3 h为最佳活化时间.

图4 活化温度对脱色率的影响Fig.4 Effect of activation temperature on decolorization rate

图5 活化时间对脱色率的影响Fig.5 Effect of activation time on decolorization rate

2.2.4 原料配比对Al2O3/EG吸附性能的影响

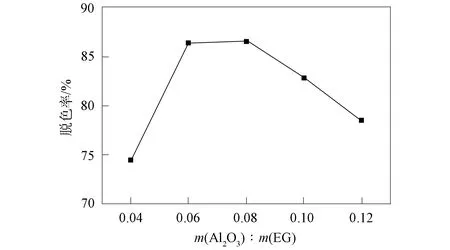

Al2O3与EG按一定的质量比配置EG与Al3+悬浮液, 逐滴加入氨水后继续搅拌20 min, 经超声和过滤后, 在170 ℃活化3 h, 制备Al2O3/EG, 并对刚果红溶液进行吸附, 研究Al2O3与EG的质量配比(0.04∶1,0.06∶1,0.08∶1,0.10∶1,0.12∶1)对复合吸附剂吸附性能的影响, 结果如图6所示. EG和Al2O3单独作为吸附剂时的吸附效果列于表2.

表2 EG与Al2O3粉末的脱色率

由表2可见, EG的脱色率为37.71%, Al2O3粉末的脱色率为96.30%, Al2O3粉末明显优于EG对刚果红溶液的吸附效果, 当进行吸附剂分离时, Al2O3粉末较难分离. 由图6可见, 随着Al2O3与EG质量比的增大, 脱色率增大; 当Al2O3与EG质量比为(0.06~0.08)∶1时, 脱色率达最大值, 约为86%; 随着Al2O3与EG质量比继续增大, 脱色率呈下降趋势. 这是因为当Al2O3质量低时, 在EG表面的覆盖率较低[14], Al2O3对吸附性能的影响较小; 当Al2O3的加入量过多、Al2O3与EG质量比大于0.08∶1时, 在制备Al2O3的过程中更易发生团聚现象, 甚至可能将EG的孔隙堵住, 不仅使吸附活性点位下降, 而且有可能导致吸附剂的有效吸附面积下降, 从而使吸附效果变差. Al2O3/EG明显优于EG的吸附效果, 其脱色率为EG的2倍以上; 将Al2O3/EG复合吸附剂与Al2O3两种吸附剂在吸附后的分离过程进行对比, 复合吸附剂更易分离. 因此, 选择Al2O3与EG的质量比为0.06∶1是制备复合吸附剂最佳原料质量比.

2.2.5 浸渍时间对Al2O3/EG吸附性能的影响

Al2O3与EG的质量比为0.06∶1, 滴加氨水后继续搅拌一段时间(浸渍时间), 经超声和过滤后, 在170 ℃活化3 h, 制备Al2O3/EG, 并对刚果红溶液进行吸附. 考察浸渍时间(10,20,30,40,50 min)对Al2O3/EG吸附性能的影响, 结果如图7所示.

图6 Al2O3与EG的质量比对脱色率的影响Fig.6 Effect of the mass ratio of Al2O3 to EG on decolorization rate

图7 浸渍时间对脱色率的影响Fig.7 Effect of impregnation time on decolorization rate

由图7可见: 随着浸渍时间的增加, 脱色率增大; 当浸渍时间为20 min时达到最大值, 约为85.93%; 继续增加浸渍时间, 脱色率下降. 这是因为浸渍时间较短时, Al3+与EG未充分接触, 无法有效附着在活性位点上[14], 吸附效果较差; 随着浸渍时间的增加, Al3+与EG充分接触, 占据EG的有效活性位点, 吸附效果变好; 但浸渍时间过长, 有可能导致较多Al3+进入EG的孔隙中, 甚至发生局部团聚, 使孔隙堵塞、降低吸附面积, 从而吸附效果变差. 因此, 浸渍时间为20 min时吸附效果最好.

综上, 本文以EG和Al(NO3)3·9H2O为原料配制悬浮液, 滴加氨水使Al3+沉淀, 经过滤和活化后得到Al2O3/EG, 利用FT-IR, XRD和SEM等方法对吸附剂进行表征. 以Al2O3/EG为吸附剂对刚果红溶液进行吸附, 研究了氨水的加入方式、活化温度、活化时间、Al2O3与EG质量比和浸渍时间等因素对吸附性能的影响. FT-IR, XRD和SEM结果表明, 纳米级Al2O3成功负载在EG上. 吸附性能测定结果表明, 逐滴加入氨水、活化温度170 ℃、活化时间3 h、Al2O3与EG质量比为0.06∶1、浸渍时间为20 min时, 脱色率最大, 约为86%; Al2O3/EG明显优于EG的吸附效果, 其脱色率是EG的2倍以上; 与Al2O3相比, 在吸附后的分离操作中, Al2O3/EG更易分离.