循环泵泵壳破裂原因分析

2021-11-26韩玉龙

韩玉龙

(山西省机电设计研究院有限公司,山西太原 030009)

0 引言

HT250 是一种常见的材料,被广泛用于要求高强度和一定耐蚀能力的泵壳、容器、塔器、填料箱本体等,还可用于制作机床床身、立柱等。

某热力公司在使用循环泵时,1 台循环泵发生泵壳破裂事故。该泵壳材料为HT250,为查明泵壳破裂的原因,通过对发生破裂的泵壳进行外观检查、力学性能试验分析、硬度试验分析、金相显微组织分析和泵壳强度有限元分析,对破裂的泵壳进行了相关试验分析研究。

1 过程与结果

1.1 外观检查

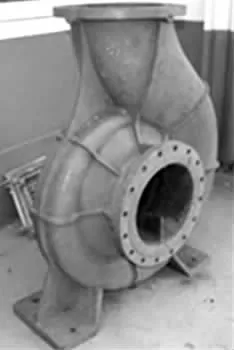

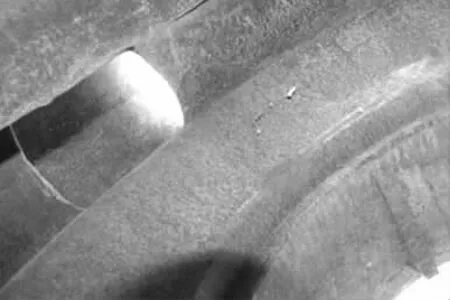

对发生断裂的泵壳进行外观检查,可见泵壳上存在纵向连续裂缝,蜗形体隔舌的舌角一侧存在连续裂缝,泵壳纵向连续裂缝如图1 所示,泵壳另一侧如图2所示,蜗形体隔舌的舌角顶侧如图3 所示,蜗形体隔舌的舌角一侧连续裂缝如图4 所示。

图1 泵壳纵向连续裂缝

图2 泵壳另一侧裂缝

图3 蜗形体隔舌的舌角顶侧裂缝

图4 蜗形体隔舌的舌角一侧连续裂缝

1.2 泵壳材料分析

对泵壳材料进行力学性能试验分析、硬度试验分析、金相显微组织分析。截取泵壳支撑脚部分材料,测得支撑脚底板部分的厚度为44 mm。泵壳材料的力学性能拉伸试验试样制样(试样编号为1、2)、硬度试验试样制样(试样编号为3、4)、金相显微组织分析试样制样。

1.2.1 加工试样外观检查

泵壳材料机加工试棒加工面上可见弥散分布的孔洞,泵壳铸件存在疏松缺陷,编号为1 的机加工试棒如图5 所示,编号为2 的机加工试棒如图6 所示。

图5 编号为1 的机加工试棒

图6 编号为2 的机加工试棒

1.2.2 力学性能试验分析

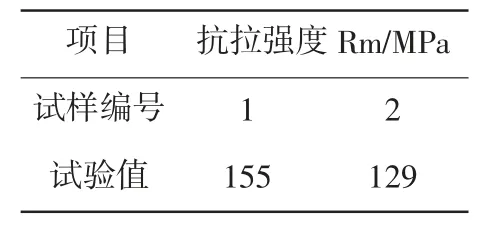

对泵壳材料进行力学性能试验分析,力学性能泵壳材料抗拉强度试验结果见表1。试验结果表明,泵壳材料拉伸试验抗拉强度试验值低于标准[1]规定的HT250 材料最小抗拉强度要求。

表1 泵壳材料抗拉强度

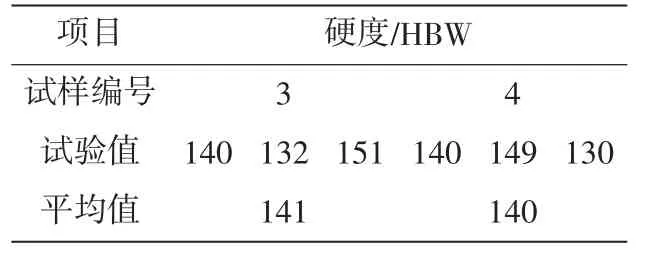

1.2.3 硬度试验分析

对泵壳材料进行硬度试验分析,泵壳材料硬度试验结果见表2。试验结果表明,泵壳材料的硬度试验值低于标准[1]规定的H215 灰铸铁硬度要求。

表2 泵壳材料硬度试验

1.2.4 金相显微组织分析

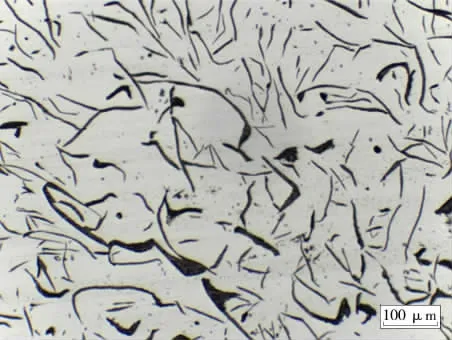

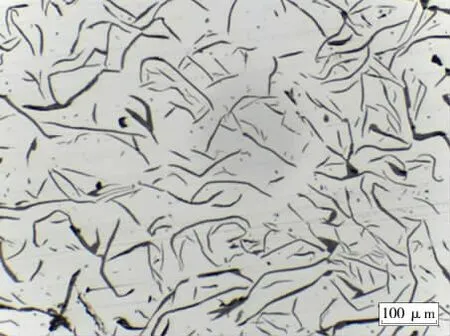

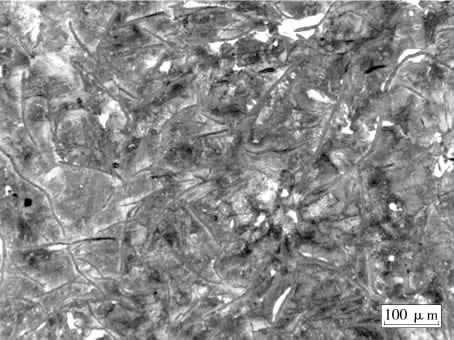

对泵壳材料进行金相显微组织分析,泵壳材料金相显微组织结果表明,石墨类型为A 类型(片状石墨呈无方向性分布、有部分粗大厚片状石墨分布),石墨长度为3 级,珠光体数量为2级(珠95,珠光体数量<98~95%),碳化物数量为1 级,磷共晶数量为2 级,石墨分布形态1×100 如图7 所示,石墨分布形态2×100 如图8 所示,基体组织1×100 如图9 所示,基体组织2×100如图10 所示。

图7 石墨分布形态1×100

图8 石墨分布形态2×100

图9 基体组织1×100

图10 基体组织2×100

1.3 泵壳强度有限元分析

事故时运行工况泵壳强度有限元分析结果表明,隔舌起始部位、隔舌的舌角部位及蜗形体内流道隔板部分的上边部为应力较高的区域,是泵壳易发生破坏的区域,泵壳应力场云图如图11 所示。

图11 泵壳应力场云图

2 分析与讨论

泵壳材料力学性能拉伸试验及硬度试验结果表明:泵壳材料拉伸试验抗拉强度值低于标准规定的HT250 材料抗拉强度要求,泵壳材料的硬度试验值低于标准规定的H215 灰铸铁硬度要求。由此表明,该HT250 材料的泵壳强度明显偏低,塑性、韧性较差。

泵壳材料机加工试棒加工面上可见弥散分布的孔洞,泵壳铸件存在疏松缺陷。泵壳材料金相组织中,石墨长度3 级,石墨长度较长,部分粗大厚片状石墨,为不良石墨形态。泵壳铸件存在疏松缺陷,与泵壳材料组织中的不良石墨形态有关。泵壳材料金相组织中的不良石墨形态分布,泵壳铸件存在疏松缺陷,对泵壳力学性能产生不利影响。

3 结束语

循环泵泵壳破裂的主要原因:泵壳材料金相组织中的不良石墨形态分布,泵壳铸件存在疏松缺陷,对泵壳力学性能产生不利影响。泵壳材料不满足泵的使用工况。