数控机床在线检测路径技术探究

2021-11-26徐玉涛岳宗平马文魁李亚萍

徐玉涛,岳宗平,马文魁,李亚萍

(1.河南明玺智能装备有限公司,河南郑州 450001;2.河南机电职业学院,河南郑州 451191)

0 引言

数控机床可以对加工零件进行在线检测,其检测系统一般分为两种方式:一种是不使用计算机,直接调用机床程序即可;另一种是需要开发人员开发宏程序库,以计算机为依托辅助编程系统,根据开发程序库实时生成检测程序,检测程序再传输到数控系统[1]。数控机床的主要功能是对零件进行精确加工,当一批零件开始加工时,需要对夹具以及零件的装卡、找正、原点,首件设备以及工序等进行检测[2]。目前有3 种方法可以完成上述检测,分别为手工检测、离线检测和在线检测[3]。

在线检测系统也称实时检测系统,是在数控机床加工过程中实时对刀具的方向进行检测,并依据检测结果对刀具做出相应的处理[4]。在线检测系统是一种基于计算机进行自动控制的检测技术,其中的检测过程是由数控程序控制[5]。

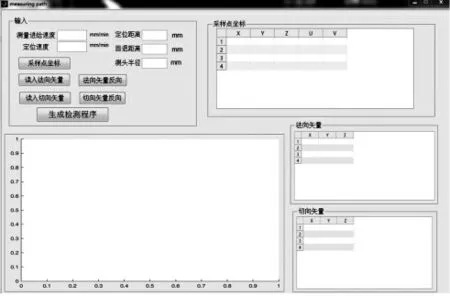

本文基于MATLAB 软件进行开发,并设计人机对话窗口,满足非专业人员对数控机床的操控。针对具有CAD 模型的零件进行在线实时检测,通过对规定距离测点数据的读取,自动规划在线检测路径,并生成可直接用于数控机床的在线检测代码(图1)。本文对数控机床自动在线检测路径的探究,增加了机床的可操作性、实时性,提高了零件检测的精度。

图1 人机对话窗口

1 测点数据的读取

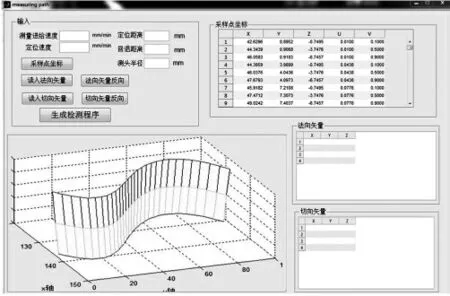

在人机对话窗口点击采样点坐标按钮,依次选取待测点三维坐标和U、V 矢量的*.txt 文本文件。根据*.txt 文件显示待测点信息,当信息读取完成后,可在采样点坐标文本框内显示采样点的坐标数据,根据采样点具体数据信息可判断路径的精确性,在图形交互界面显示待测零件形貌,满足各种零件的可视性(图2)。

图2 采样点坐标

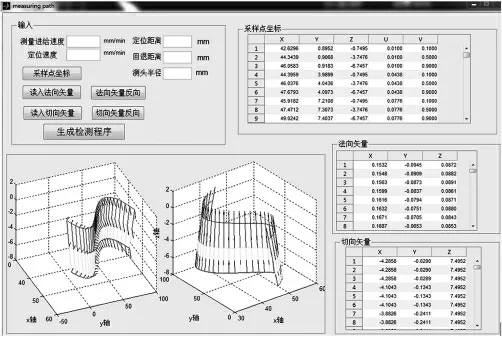

2 矢量信息的读取

矢量数据信息的读取主要是为了使测头能够沿着测点的法向方向与零件接触,切向矢量主要用于调整测头的位姿,特别是对于五轴数控机床在线检测,能够有效避免测头与工件碰撞。点击读取法向矢量和读取切向矢量按钮,分别选取测点法向和切向矢量的*.txt 文本文件。信息读取完成后,可在法向矢量和切向矢量文本框内显示矢量数据信息,可在图像交互界面显示测点法向和切向矢量方向,若矢量方向与待测方向相反,则点击法向矢量反向和切向矢量反向按钮,调整矢量方向(图3)。

图3 矢量信息

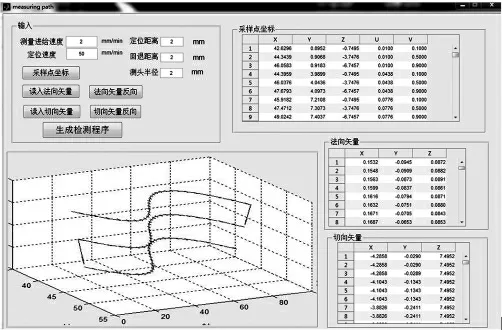

3 检测路径规划及检测代码生成

待测点坐标数据与矢量信息读取完成后,在测点进给速度、定位距离、定位速度、回退距离和测头半径文本对话框输入相关测量参数,根据设置人机界面直接点击生成检测程序按钮,检测路径由软件自动规划生成(图4)。路径规划完成后,可在图形交互界面显示路径规划线路,自动弹出检测路径数控代码(图5),生成的路径可为数控机床的加工提供精确参考,降低企业次品率。

图4 规划路径

图5 显示代码

4 结束语

应用MATLAB 软件针对数控机床实时在线检测开发宏程序,并根据企业具体要求设计人机对话窗口,依据开发的宏程序自动识别CAD 模型,并自动识别模型待测点,根据点位自动生成路径和代码,应用到数控机床,完成数控机床自动在线实时检测。人机对话窗口可满足非专业人员的可操作性。通过实验对比,本次宏程序增加了人机操作界面,满足了设备的可视性,而且缩短了常规检测时间,精度达到98%以上,能够满足大多数企业对零件加工的精度要求,具有一定的实用性。