纯电动汽车驱动系统调试概论

2021-11-26肖聪

肖 聪

(东风汽车股份有限公司商品研发院, 湖北 武汉 430056)

新能源汽车是发展趋势,纯电动汽车也越来越普及,驱动系统作为纯电动汽车的核心系统之一而备受关注,如何验证驱动系统的各项电气性能非常重要。本文将根据自身在工作中的经验,以纯电动汽车为原型,阐述电动汽车的驱动系统调试过程。

驱动系统电器设备主要是电机与电机控制器,调试驱动系统性能就是要验证电机、电机控制器相结合的驱动系统的电气特性是否符合设计要求。调试包括资料准备、设备检查、静态测试、路试测试等多个方面,下文具体介绍。

1 准备工作

1.1 资料准备

准备以下材料,确保产品信息的完整性、可靠性。①电控的尺寸图纸、接口定义表、功能需求表、系统原理图、通信协议、控制逻辑流程图、故障定义表等技术资料;②配套样车的驱动系统台架标定报告;③具有CNAS认证的匹配样车的驱动系统检验报告;④驱动系统各部件的出厂检验合格报告;⑤电机电控完整的故障模拟报告;⑥其他需要的材料。

1.2 驱动系统电气检测

通过下列项目,检测实物供货状态的一致性、可靠性。

1) 低压电源电气检查。使用万用表测试低压电源LV接线定义和电压。

2) CAN通信电气检查。使用万用表测试CAN总线接线定义和终端电阻配置。

3) 端子使能电气检查。使用万用表测试电机旋变信号接线定义。

4) 电机温度信号检查。使用万用表测试电机温度传感器接线定义及阻值温度关系。

5) 绝缘电阻测试。使用绝缘表分别测试MCU正负输入回路及输出三相回路绝缘电阻并记录。

6) 高压电源电气检查。使用万用表测试电机控制器端高压电源与PDU高压配电箱端接线定义。

7) 电机U/V/W电气检查。使用万用表测试电机控制器端U/V/W与电机端U/V/W接线定义。

1.3 整车装配确认

调试前,需确认所需调试车辆的总成已经正确装配:①冷却液、转向油液、驱动桥齿轮油、制动液等均已加注,且无漏液现象;②制动管路卡箍已拧紧,且管路得到可靠固定;③电线束均已插接并合理固定;④制动性能和转向性能已调试完成;⑤控制程序已按前期协议更新到最新状态。

2 测试内容

在调试过程中,通过CAN卡监控整个过程,收集输出频率、电机转速、输出电流、控制器温度、电机温度、输入电压、实际转矩、请求扭矩、挡位信号、驱动模式等参数。同时,使用示波器及高压查分探头测量母线电压,以及通过示波器及直流探头监测母线回馈电流。

整改调试内容分为静态功能测试 (电机脱轴0负载)、路试功能测试、路试性能测试三大项,每一大项都包含很多小项内容,具体如下。

2.1 静态功能测试 (电机脱轴0负载)

2.1.1 电角度学习测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,使用上位机/键盘控制电控自学习电机电角度。

2) 判断依据:读取的电角度值应符合设计要求。

2.1.2 静态单机功能测试 (上位机或键盘)

2.1.2.1 转速功能测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,使用上位机/键盘控制运行在转速模式,按照正反转分别进行2次试验 (最高试验转速为10%*最高转速),现场可酌情修改测试点。通过键盘监控整个过程——输出频率、电机转速、输出电流、控制器温度、电机温度、输入电压、实际转矩等参数。

2) 判断依据:电机转速按测试要求运行,不报任何故障。

2.1.2.2 转矩功能测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,使用上位机/键盘控制运行在转矩模式,按照正负给定分别进行2次试验 (最大试验转矩为50%*额定转矩),现场可酌情修改测试点。通过键盘监控整个过程——输出频率、电机转速、输出电流、控制器温度、电机温度、输入电压、实际转矩等参数。

2) 判断依据:电机转矩按测试要求运行,不报任何故障。

2.1.3 静态联调功能测试 (VCU)

2.1.3.1 驱动功能测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,设置安全转速限制值,油门踏板缓慢踩至最大开度,保持10s后,松开油门踏板自由减速。按照D挡和R挡分别进行2次试验(最大试验转速限制为额定转速),现场可酌情修改测试点。

2) 判断依据:电机按测试要求运行,不报任何故障。

2.1.3.2 制动功能测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,设置安全转速限制值,油门踏板缓慢踩至最大开度,保持10s后,松开油门踏板,缓慢踩制动踏板至最大开度,至转速为0。按照D挡和R挡分别进行2次试验 (最大试验转速限制为额定转速),现场可酌情修改测试点。

2) 判断依据:电机按测试要求运行,不报任何故障。

2.1.3.3 挡位切换测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,整车模式,设置安全转速限制值,在与VCU确认具备换挡保护策略时在安全转速点以下进行换挡操作。按照D->R挡和R->D挡分别进行2次试验 (试验转速限制>策略设定安全转速点)。与VCU确认换挡策略 (在高速时,误挂挡的安全保护策略),换挡试验在换挡安全转速点以下进行。若VCU有非法换挡保护策略,则跟客户沟通进行验证,并在测试结论中详细记录保护策略及测试结果。

2) 判断依据:电机按测试要求运行,不报任何故障。

2.1.3.4 运行关钥匙测试

1) 测试方法:脱开传动轴,保持电机输出轴0负载,整车模式,设置安全转速限制值,在确认VCU具备运行过程中关钥匙安全保护策略的前提下进行关钥匙操作。置D挡和R挡分别进行2次试验 (试验转速限制>策略设定安全转速点。若VCU有运行过程关钥匙保护策略,则跟客户沟通进行验证,并在测试结论中详细记录保护策略及测试结果。

2) 判断依据:电机按测试要求运行,不报任何故障。

2.2 路试功能测试

2.2.1 驱动测试

2.2.1.1 平路蠕行测试

1) 测试方法:在平路的工况下,车辆按照D挡和R挡,分别进行整车蠕行功能测试。

2) 判断依据:控制策略需符合设计要求,同时车辆应运行平稳,无顿挫,输出频率不应有抖动。

2.2.1.2 平路慢加速测试

1) 测试方法:在平路工况下,按照以下方式分别进行测试:①D挡模式:车辆从静止状态或蠕行车速开始,每隔1s轻踩加速踏板;②D挡模式:车辆静止状态,缓踩加速踏板至刚可以起步;③R挡模式:车从0速或蠕行车速开始,轻踩加速踏板至R挡最高车速。

2) 判断依据:控制策略需符合设计要求,同时车辆应运行平稳,无顿挫,输出频率不应有抖动。

2.2.1.3 平路急加速测试

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态,快速踩加速踏板至最大开度,车辆加速至最高车速。

2) 判断依据:①控制策略需符合设计要求,同时车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。②母线电压最大值不超过控制器母线电压过压点,母线电压最小值不低于控制器母线电压欠压点。

2.2.1.4 平路起步测试

1) 测试方法:在平路工况下,按照以下方式分别进行测试:①开启D挡模式,车辆从静止状态,加速踏板分别以25%、50%加速至最高车速。②开启R挡模式,车辆从静止状态,加速踏板分别以25%、50%加速至最高车速。

2) 判断依据:控制策略需符合设计要求,同时车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.1.5 平路匀速运行测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在40km/h、60km/h、80km/h、最高车速保持匀速行驶10min。

2) 判断依据:控制策略需符合设计要求,同时车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.1.6 小油门低速运行测试

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态控制小油门起步并使车速分别稳定在5km/h、10km/h、15km/h、20km/h。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.1.7 连续快速踩油门测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在5km/h、10km/h、15km/h、20km/h车速下,快速将油门踏板踩到底,持续2s左右,然后快速松开,持续2s左右,再快速踩到底,反复松、踩5次。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.1.8 坡道起步测试

1) 测试方法:在坡道工况下,开启D挡模式,按照以下方式分别进行测试:①在坡底,车辆从静止状态起步,油门踩到底加速,测试最大爬坡度及最大爬坡车速,进行2次试验;②车辆在半坡停稳后,油门踩到底加速爬坡,测试最大爬坡度及最大爬坡车速,进行2次试验。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.2 制动回馈测试

2.2.2.1 车辆稳速运行中,轻踩制动测试

1) 测试方法:在平路工况下,开启D挡模式,车辆以最高行驶车速稳速行驶,踩制动踏板分别以25%、50% (可以不要求精确) 点刹至车辆停止,进行2次测试 (需要多次踩制动尝试,不能出现机械制动)。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率变化平缓且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.2.2 车辆稳速运行中,急踩制动测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在60km/h、80km/h、最高车速下,快速踩制动踏板保证最大点刹至停车 (需要多次踩制动尝试,不能出现机械制动)。

2) 判断依据:①控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率变化平缓且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。②母线电压最大值不超过控制器母线电压过压点,母线电压最小值不低于控制器母线电压欠压点。

2.2.2.3 车辆稳速运行中,快速松踩制动测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在40km/h、60km/h、80km/h、最高车速下,快速松、踩制动踏板多次,松、踩间隔2s左右。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率变化平缓且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.2.3 滑行测试

2.2.3.1 滑行回馈扭矩测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在40km/h、60km/h、80km/h、最高车速下,松开加速踏板,让车辆滑行至停车或蠕行。

2) 判断依据:松开加速踏板后整车平缓减速,在车速低于设定值后退出滑行回馈状态,退出过程输出电流、转矩变化平缓,无顿挫感。

2.2.3.2 滑行回馈,制动退出测试

1) 测试方法:在平路工况下,开启D挡模式,车辆从分别在40km/h、60km/h、80km/h、最高车速下,松开加速踏板,延迟5s左右踩制动踏板,车辆应按照策略设计退出滑行模式。

2) 判断依据:在踩制动踏板后控制器能在设定时间内退出滑行回馈并响应制动指令,切换过程平缓,无顿挫感。

2.2.3.3 滑行回馈,油门退出测试

1) 测试方法:在平路工况下,开启D挡模式,车辆分别在40km/h、60km/h、80km/h、最高车速下,松开加速踏板,延迟5s左右踩油门踏板,车辆应按照策略设计退出滑行模式。

2) 判断依据:在踩加速踏板后控制器能在设定时间内退出滑行回馈并响应加速指令,切换过程平缓,无顿挫感。

2.2.4 切换测试

2.2.4.1 驱动/制动切换测试

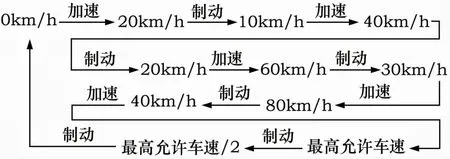

1) 测试方法:在平路工况下,开启D挡模式,车辆进行加速/制动切换操作,分别在SOC为100%、60%、40%及最低限功临界点,按照图1所示的设定车速曲线进行驱动/制动试验,在每个目标转速点保持稳速行驶30s,测试行驶性能(转速转矩曲线) 和行驶舒适性。

图1 驱动/制动切换试验

2) 判断依据:控制策略需符合设计要求,车辆切换过程平缓,无顿挫感。

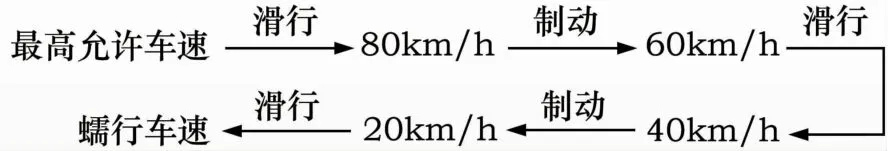

2.2.4.2 滑行/驱动切换测试

1) 测试方法:在平路工况下,开启D挡模式,车辆进行滑行/驱动切换操作,分别在SOC为100%、60%、40%及最低限功临界点,按照图2所示的设定车速曲线进行滑行/驱动试验,在每个目标转速点保持稳速行驶30s,测试行驶性能(转速转矩曲线) 和行驶舒适性。

图2 滑行/驱动切换试验

2) 判断依据:控制策略需符合设计要求,车辆切换过程平缓,无顿挫感。

2.2.4.3 滑行/制动切换测试

1) 测试方法:在平路工况下,开启D挡模式,车辆进行滑行/制动切换操作,分别在SOC为100%、60%、40%及最低限功临界点,按照图3所示的设定车速曲线进行滑行/制动试验,在每个目标转速点保持稳速行驶30s,测试行驶性能(转速转矩曲线) 和行驶舒适性。

图3 滑行/制动切换试验

2) 判断依据:控制策略需符合设计要求,车辆切换过程平缓,无顿挫感。

2.3 路试性能测试

2.3.1 最高车速测试

2.3.1.1 D挡最高车速测试

2.3.1.1.1 1km最高车速

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态,分别测试在SOC≥95%和SOC最低限功临界点时,车辆能达到的最高车速 (能够往返各持续形式1km以上距离的最高车速平均值),各进行2次试验。

2) 判断依据:①车辆应加速平稳、无顿挫,输出频率应平缓上升且无抖动;②车速应保持在最高车速设计值附近,波动范围不大于±5km/h,且限速过程平稳。

2.3.1.1.2 30min最高持续车速

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态,分别测试在SOC≥95%和SOC最低限功临界点时,车辆能达到的30min最高车速 (能够持续行驶30min以上的最高车速平均值),各进行2次试验。

2) 判断依据:①车辆应加速平稳,无顿挫,输出频率应平缓上升且无抖动;②车速应保持在最高车速设计值附近,波动范围不大于±5km/h,且限速过程平稳。

2.3.1.2 R挡限速测试

1) 测试方法:在平路工况下,开启R挡模式,车辆从静止状态,分别测试在SOC≥95%和SOC最低限功临界点时,车辆在R挡所能达到的最高车速,各进行2次试验。

2) 判断依据:①车辆应加速平稳,无顿挫,输出频率应平缓上升且无抖动;②车速应保持在最高车速设计值附近,波动范围不大于±5km/h,且限速过程平稳。

2.3.2 最大爬坡测试

1) 测试方法:开启D挡模式,选择试验坡道≥整车设计最大坡度,测试最大爬坡度及最大爬坡车速 (能够在试验坡道上持续行驶1km以上的最高平均车速),进行2次试验。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.3.3 加速性能测试

2.3.3.1 0—50km/h加速时间测试

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态,加速踏板快速踩至最大开度,在SOC≥95%时,测试车辆0—50km/h加速时间,进行4次试验,计算平均加速时间。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.3.3.2 50—80km/h加速时间测试

1) 测试方法:在平路工况下,开启D挡模式,车辆从静止状态,加速踏板快速踩至最大开度,在SOC≥95%时,测试车辆50—80km/h加速时间,进行4次试验,计算平均加速时间。

2) 判断依据:控制策略需符合设计要求,车辆应运行平稳,无顿挫,输出频率应平缓上升且无抖动,电机实际扭矩应满足VCU给定且扭矩波动小于20Nm。

2.3.4 防溜坡测试

2.3.4.1 防溜性能测试

1) 测试方法:在坡道工况下,开启D挡模式,按照以下方式分别进行测试:①选择试验坡道≥整车设计最大坡度,车辆行驶至半坡,快速松开油门,测试车辆防后溜距离及防后溜模式保持时间,进行2次试验。②选择试验坡道≥整车设计最大坡度,车辆行驶至半坡,快速松油门->踩制动->松制动,测试车辆防后溜距离及防后溜模式保持时间,进行2次试验。

2) 判断依据:车辆平稳进入防后溜模式,防后溜距离及防后溜保持时间满足设计需求。

2.3.4.2 防溜模式,油门/制动退出测试

1) 测试方法:在坡道工况下,开启D挡模式,按照以下方式分别进行测试:①选择试验坡道≥整车设计最大坡度,车辆进入防后溜模式,踩制动踏板。响应制动请求进行2次试验。②选择试验坡道≥整车设计最大坡度,车辆进入防后溜模式,踩加速踏板,响应加速请求进行2次试验。

2) 判断依据:车辆应按照策略设计退出防后溜模式,同时车辆退出防后溜模式响应平稳,无顿挫。

2.3.5 放电测试

2.3.5.1 主动放电测试

1) 测试方法:车辆在静止情况下拧钥匙上高压,车辆正常上高压后,拧钥匙下电。

2) 判断依据:主动放电过程中,MCU电压下降到60V用时应该小于设计要求,且整车无任何故障。

2.3.5.2 被动放电测试

1) 测试方法:车辆在静止情况下拧钥匙上高压,车辆正常上高压后,先取消主动放电功能,再拧钥匙下电。

2) 判断依据:被动放电过程中,MCU电压下降到60V时应该小于设计要求,且整车无任何故障。

2.3.6 主动防抖测试

1) 测试方法:在比利时路等颠簸工况下,开启D挡模式,车辆正常行驶,测试抖动情况。

2) 判断依据:主动防抖进入和退出条件应符合设计要求,不会引起误介入,能够有效抑制抖动,且整车无任何故障。

2.3.7 续航里程测试

2.3.7.1 续航里程测试

1) 测试方法:在动力蓄电池完全充电状态下,同时不开启空调等大功率高压辅件,车辆以特定的工况进行行驶测试,或者在实验室进行NEPC等工况测试,记录能连续行驶的最大里程,进行4个完整循环。

2) 判断依据:整车应符合设计要求,行驶不报任何故障。

2.3.7.2 能量消耗率测试

1) 测试方法:经过规定的试验循环后对动力蓄电池重新充电达到试验前电量,从电网上获取的电能除以行驶里程所得的值;进行4次里程试验后计算。

2) 判断依据:整车应符合设计要求。

3 调试应用

驱动系统的控制核心是电机控制器,电机控制器负责驱动系统的协调控制。驱动系统调试一方面是驱动系统控制策略的实现验证,另一方面是驱动系统功能测试。在试制车辆装车完成后,需要驱动系统进行功能测试。根据经验,常利用PCAN采集分析,具体解释如下。

3.1 软件使用

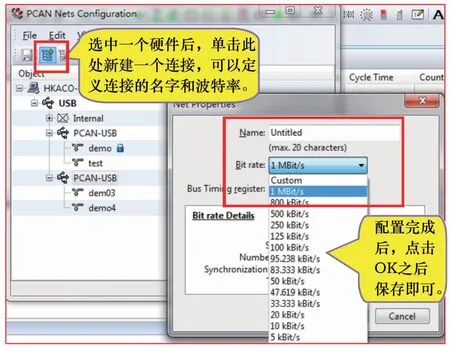

常用的CAN卡工具是PCAN,这里重点介绍,分析报文主要有两种方式:一是利用PCAN直接监测网络上的信号,或利用PCAN的数据记录功能先记录数据,然后利用PCAN分析记录的数据。离线分析数据主要用于对已发现的问题进行分析,分为3步:即场景再现、记录数据、分析数据。二是利用PCAN直接进行数据监测。本文中采用先记录数据再分析数据的方法,这样的好处是便于离线后仔细分析。

采集数据前,一定要把波特率设置合适,否则就不能接收到数据。设置波特率的位置具体如图4所示。PCAN配置好后,把CANH和CANL插入到有电机控制器节点的CAN线上进行数据采集,最后通过DBC文件解析数据。

图4 设置波特率

3.2 功能调试

根据调试内容采集报文。根据分析的报文判断调试的项目是否符合设计要求,如果符合要求,就继续下一项,如果不符合要求,需要完善程序,再进行点检确认。数据分析如图5所示。

图5 数据分析图

3.3 故障模拟

驱动系统会根据不同的故障对故障处理进行分类,主要分为无故障、一级故障、二级故障、三级故障等4类故障等级,其中一级故障只报警而不限扭矩,二级故障要限制扭矩到峰值转矩的50%值,三级故障直接要求不输出扭矩。当到达故障诊断条件时,控制器会报出相应的故障,并根据故障对应的故障等级进行处理,只有满足故障恢复条件后,控制器才能消除故障,恢复正常。通过模拟一级二级三级故障,来验证驱动系统的故障处理机制的可靠性。

4 结束语

本文较全面介绍了驱动系统的调试方案,详细说明了准备工作、调试内容、软件应用,通过上述的方法能够有效调试验证驱动系统的主要性能,为纯电动汽车的动力性能和安全性提供了可靠的保障,具有一定的参考价值。