M型包装袋挂面包装机套袋装置设计及模态分析

2021-11-25付瑞玲李文方

付瑞玲,李文方

黄河科技学院(郑州 450063)

挂面作为一种重要主食,在日常饮食中占有重要地位,尤其受欢迎于我国北方市场[1-2],据中国食品学会2019年调查数据表明,中国挂面2019年产能约812万吨,相对于2018年增加约12%,中国挂面行业的发展不断提升[3],伴随着挂面产能的提高,有关挂面自动包装装置的研究变得尤为关键。M型包装袋(袋口两端侧褶呈M型)因其容量大、方便存放的特点成为一种重要的包装袋形式[4-5]。

国外对于包装袋式自动包装研究起步相对较早,瑞士布勒公司研发新型MWPG全自动包装机,可以完成常规物料的包装,但无法将包装袋侧褶处完全撑开,不能适用于挂面包装[6-8]。国内孙明迁等[9]模仿人工包装方式设计一套自动包装方案,孔祥胜[10]开发一种对称型套袋装置,其退袋装置采用两气缸机构,存在气缸不同步,退袋不顺风险;国内外开展诸多包装袋式自动包装机的研究,但针对于挂面这种具有易碎、长条特性物料自动化包装研究较少。

自动套袋装置作为挂面自动化包装重要的一环,对其结构的合理设计尤为重要,基于M型包装袋,设计一种自动套袋装置,并对其动态特性进行研究。

1 M型包装袋挂面包装特点及参数设定

M型包装袋如图1所示,在未填充挂面的状态下,其开口左右两侧呈M型向内部褶皱。M型包装袋实现自动套袋功能的主要难点在于面条的易碎性和独特的开口模式[11],由于挂面易碎、受力小,在充填干涉的情况下经常出现问题,比如包装袋开口小于面条尺寸时如图2(a)所示,会发生断裂、破碎的现象,因此要保证挂面顺利进入包装袋一定要保证开口完全如图2(b)所示。另外,为了保证自动套袋装置可适应多个规格大小的M型包装袋,其可撑开的口径大小的是可调节的,同时在工作过程中需具备高可靠性和低干涉风险。

图1 M型包装袋

图2 M型包装袋袋口撑开示意图

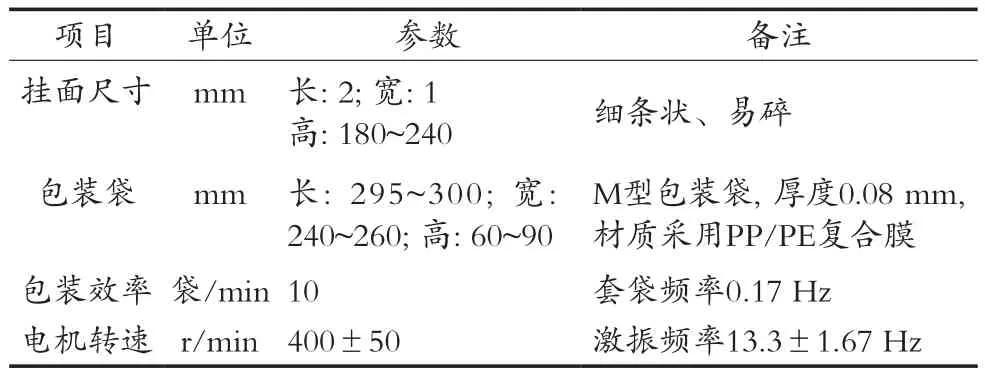

设定的自动套袋装置技术参数表如表1所示。

表1 技术参数表

2 自动套袋装置设计

自动套袋工序位于取袋工序段后,模仿人工套袋所需要的环节,将取袋装置输送过来的挂面包装袋采用机构将袋口撑开,移位到落料口下方接受挂面,机构顺利从袋口取出,完成套袋操作[12-13]。

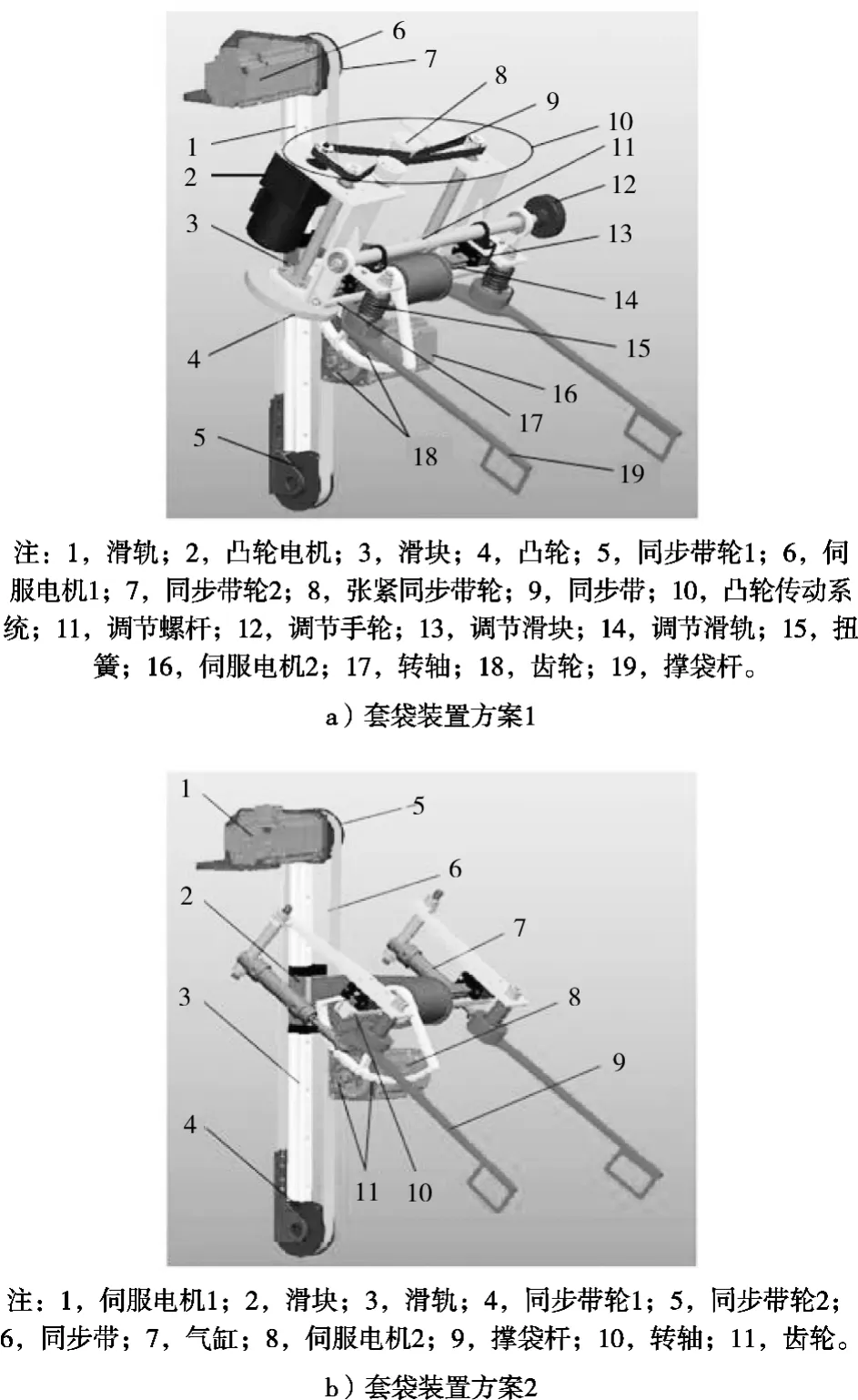

基于挂面自动包装机的工艺流程和自动套袋装置所需具备的功能设计2种套袋装置方案,如图3所示。

图3 挂面包装机套袋装置两种方案

套袋装置方案1主要可分为四大部分:齿轮转向模块、凸轮撑开模块、高度提升模块、宽度调节模块。其工作方式如下,凸轮撑开模块位于滑轨的最下侧,2个撑袋杆处于合拢状态,取袋装置将包装袋运往套袋装置时,伺服电机控制齿轮转向模块将撑袋杆所在平面与竖直平面平行,此时位于两撑袋杆边缘的方形支撑板进入包装袋内,撑袋杆由合拢状态向两侧打开,完成撑袋环节;同时包装袋在支撑板支撑力作用下可随撑袋杆移动,齿轮转向模块将支撑杆旋转90°,使原本水平袋口水平朝向的包装袋变为竖直向上;此时伺服电机1控制提升模块将凸轮撑开机构向上提升使包装袋对准落料口处和下一工站的支撑板上;撑袋杆再次合拢通过齿轮转向模块再次旋转90°脱离包装袋,完成袋口取出动作;凸轮撑杆机构复位,处于初始装袋等待下一次套袋动作。如果包装袋的口径规格发生变化,通过调节模块上的调节手轮来控制支撑杆之间的距离从而实现不同规格包装袋的套袋。

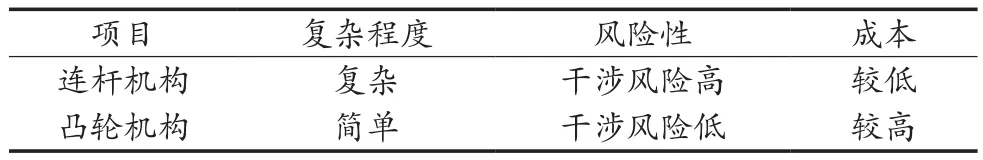

套袋装置方案2与方案1除将凸轮撑开机构转变为连杆撑开机构,其余保持一致,连杆机构设计简单但在撑袋杆进出包装袋时气缸无法完美控制有产生与包装袋干涉风险,导致包装袋破损等不良现象。2种方案相比如表2所示。

表2 套袋装置两种方案比较

因此在大规模自动化生产时,为防止干涉导致的不良现象及产能影响,建议采用凸轮撑开机构的方案进行。

3 自动套袋装置动态特性分析

自动套袋装置作为挂面自动包装装置最为核心的一环,对其动态分析尤为重要,因为凸轮撑开机构是在私服电机的驱动作用下进行工作,对套袋装置的激振作用不能忽视,因此要保证设计的结构不会因为共振问题而被破坏。

3.1 模态分析简介

模态分析是以结构测试或基于有限元分析的仿真作为基础对线性结构动态特性的研究。这些动态特性包括谐振频率(也称为“固有频率”或“本征频率”)和结构模式(或称“本征模”),常用来对新设计结构件动态特性的预计及优化,在结构件故障诊断方面起着重要作用。

模态分析计算方式是通过对线性系统振动微分方程组求解从而获得相应的模态参数[14],多自由度系统受迫振动微分方程如式(1)所示。

式中:M、C、K、F分别为质量矩阵、阻尼矩阵、刚度矩阵和外应力矩阵。模型无阻尼系统和外应力时微分方程如式(2)所示。

设微分方程的解为:

式中:A为振幅阵列;ω为圆频率;φ为初相位。

将式(3)对时间进行二次求导可得到广义加速度矩阵方程式(4)。

将式(3)和(4)代入式(2)可得:

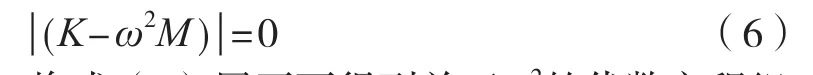

对式(5)线性方程组求解,行列式有非零解的条件为系数值等于0,即:

将式(6)展开可得到关于ω2的代数方程组,它的根即为特征值,开平方后则得到该系统的各阶固有频率值ω1,ω2,ω3,…,将特征值代入式(5)后可得到对应的特征向量A1,A2,A3,…,则代表各阶振型。

3.2 自动套袋装置模态响应分析

ANSYS Workbench虽自带建模功能,但相对于专业软件(SolidWorks、Proe)还是有所不足,由于自动套袋装置的三维机构复杂,因此采用Proe软件绘制如图3(a)所示的模型后导入Workbench中。由于太多的零部件特征会占用ANSYS资源和影响网格划分精度,因此模型省略如凸台、螺母、螺栓等对整体振动特性几乎无影响的细小零件特征。

结构材料定义:采用的材料属性为结构钢,弹性模量206 Gpa,密度7.8×103kg/m3,泊松比0.3。网格划分参照类型采用Mechanical(结构力学分析)。采用Workbench自动网格划分方式,网格大小设置为3 mm。在自动套袋装置转轴位置设置施加柱面支撑约束方式,轴向和径向设置为固定约束方式。

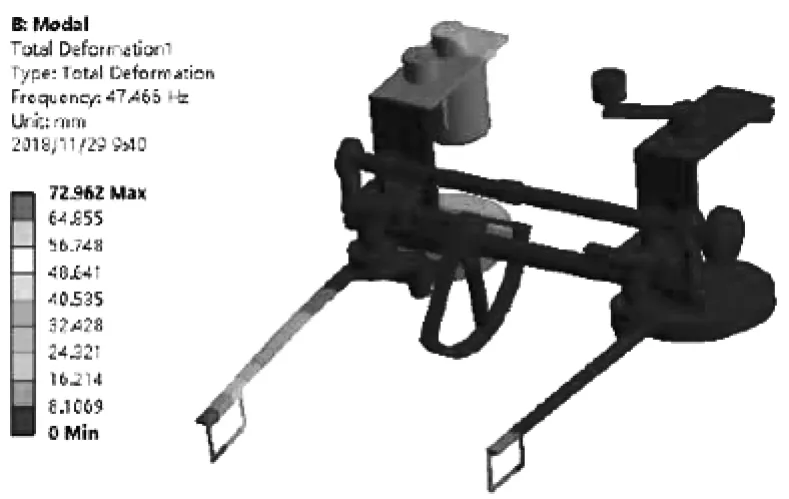

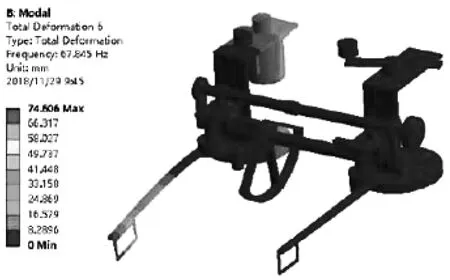

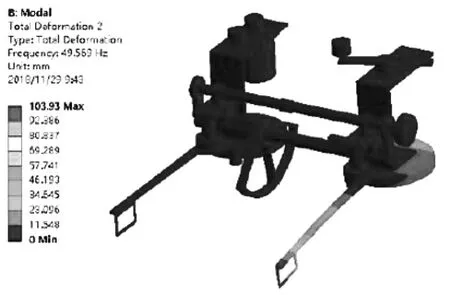

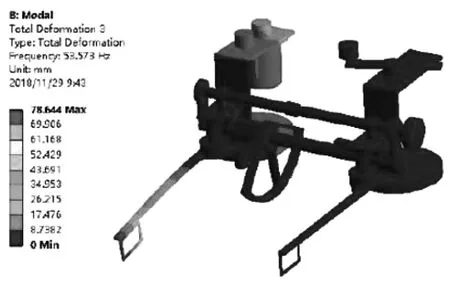

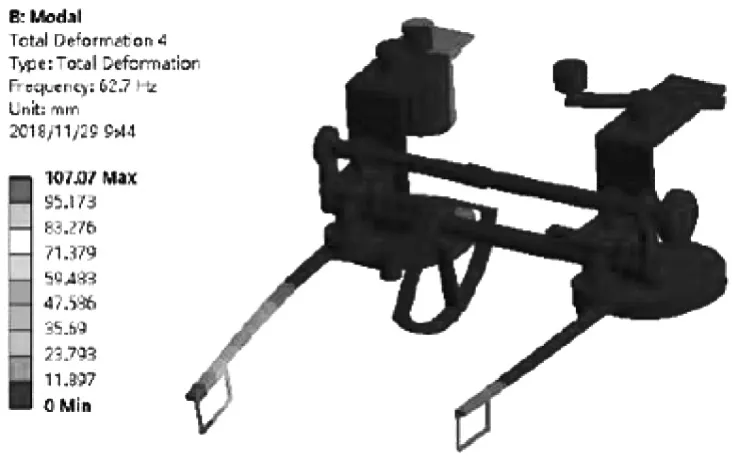

利用ANSYS Workbench自带默认的模态求解器对建立起的自动套袋装置结构有限元模型进行求解[15],因为低阶模态下的固有频率对结构件的振动特性影响较大,容易受到共振影响,因此只针自动套袋装置的前6阶固有频率进行求解如图4~图9所示。

图4 套袋装置1阶振型

图9 套袋装置6阶振型

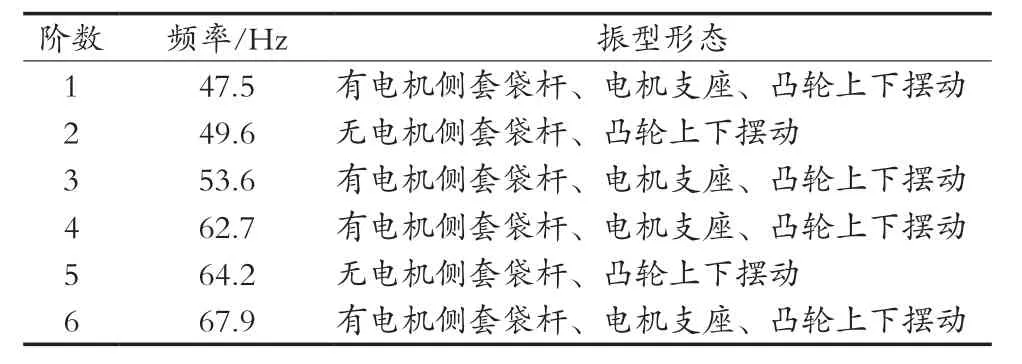

自动套袋装置各阶振型频率和振型形态总结如表3所示。

从表3可以看出,自动套袋装置的固有频率从1阶到6阶呈现递增趋势,其中1阶固有频率最低也最为重要为47.5 Hz,由第1小节可知套袋频率和驱动电机的激振频率分别为0.17 Hz和(13.3±1.67)Hz,远低于1阶固有频率,因此套袋装置结构件不会受到共振的伤害,振型形态符合实际工况,证明自动套袋装置设计的合理性和模型建立的准确性。

表3 自动套袋装置6阶固有频率及其振型

图5 套袋装置2阶振型

图6 套袋装置3阶振型

图7 套袋装置4阶振型

图8 套袋装置5阶振型

4 结论

自动套袋装置作为挂面自动包装装置里最为核心的一环,结构件的运行工况也最为复杂。结合人工套袋方式对凸轮型和连杆型套袋装置均进行设计,通过对比分析选择凸轮型自动套袋装置,基于该设计采用Proe建立自动套袋装置的三维模型、采用ANSYS Workbench软件对该模型的动态特性进行求解,得到自动套袋装置前6阶固有频率和振型,各阶频率均大于套袋频率和驱动电机激振频率,振型方式也符合实际工况,证明自动套袋装置设计和模型建立的准确性。试验结果为挂面包装自动套袋装置结构的设计和动态特性分析提供理论指导。