一种浮动自适应工装在喷丸强化工艺上的应用

2021-11-25舒晓君苗奎徐红彦

舒晓君,苗奎,徐红彦

(中航飞机股份有限公司长沙起落架分公司,陕西汉中 723200)

0 引言

飞机零件长期承受循环交变载荷影响,特别是起飞和降落时发挥缓冲作用的起落架零件。喷丸强化工艺可有效提高这些零件抗疲劳强度,延长了飞机零部件疲劳寿命。现今喷丸强化工艺作为一种成熟工艺已广泛运用于飞机零部件的制造流程。该工艺利用专用机床将高速运动的弹丸流喷打在金属零件表面,在一定的压力和流量下冲击零件而使表面产生塑性循环应变层,由此导致该层的显微组织发生有利的变化,并使表层引入残余压应力场,表层的显微组织和残余压应力场是提高金属零件的疲劳断裂和应力腐蚀(含氢脆)断裂抗力的两个强化因素,在压应力层的保护下,可使零件的可靠性和耐久性获得显著提高[1]。

1 工艺标准及设备条件

1.1 工艺标准

出于航空零部件的质量和安全的考虑,其操作过程必须受控,工艺标准要高于其它领域,例如德国利勃海尔LAT4-2300金属零件的喷丸主规范就引用了SAE AMS-S 13165、SAE J442、SAE J443、LAT 4-5707、LAT 7-5323等标准,除了饱和曲线的建立、喷丸主工艺参数的确定等关键过程,还包括弹丸、阿尔门试片的选择与测量、加工中的防护、检验、人员、设备等方面的特殊要求[2]。

1.2 设备情况介绍

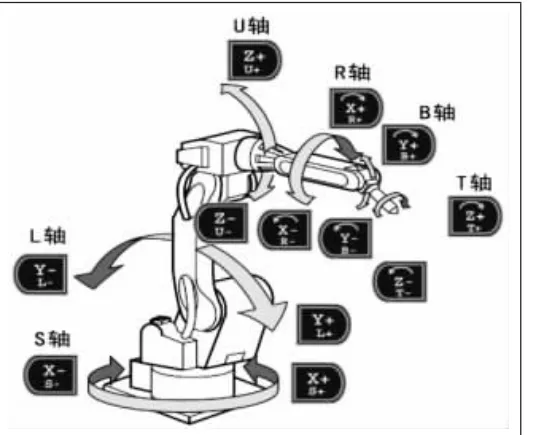

为了符合工艺标准,通常喷丸设备主要包括数控机器人(喷枪运动的执行机构常见卧式和立式)、示教编程器、弹丸循环系统(分圆、震筛机、弹丸压力存储罐、流量控制器)、弹丸回收系统、弹丸清洁系统、工作室、工件输送系统、设备控制器(主要工艺参数控制)等单元。我单位设备型号为:RSM-50MR-55-4-30荷兰数控喷丸机,该机床配置了一台六轴联动机器人作为喷枪运行机构,如图1所示, 机器人型号MOTOMAN 为公司SGM型,机器人上配有2只喷嘴用于喷丸工作,机器人有效载荷为50 kg,重复精度为±0.07 mm,工作范围为≥2061 mm,自由度为6轴。

图1 垂直多关节型机器人

1.3 工作原理

机床工件输送系统上配置的旋转工作台及工作台往复移动由机器人外部轴伺服电动机驱动,与机器人实现8轴联动,控制机器人T轴上固定的喷嘴移动,实现弹丸流100%覆盖零件需要喷丸表面的目的。对于不要求喷丸覆盖的零件部位,在加工前应当使用工装或者其它屏蔽物进行保护。机床控制器通常配置了喷丸强化工艺控制软件,用于实时显示工件所有的工艺参数、机床历史信息查询、机床管理系统等功能,软件主要包含压力、流量实时曲线、工艺过程的数据采集,以及ALMEN饱和曲线自动生成/打印、喷丸饱和曲线及监控数据、故障自诊断显示和报警记录及诊断、喷丸工件加工程序储存、导入、导出等功能,管理喷丸全过程,监测保证工件喷丸工作连续加工[3]。

2 技术条件及工艺分析

某型机主起落架缓冲器外筒工件喷丸技术条件详见图2。由图2可知除了零件尾部268 mm长度范围(包括耳片)不喷丸,其余部位(包括内孔)均要求喷丸,本文只研究该工件外表面的喷丸,喷丸区和不喷丸区允许有21 mm过渡区,喷丸强度为0.15~0.35 mmA,覆盖率要求100%~300%。喷丸前零件状态,材料为300M钢,工件已经完成大型整体锻件的数控扒皮和热后精加工,非配合部位已经符合图样尺寸要求,配合孔、面已达镀铬前状态。在长度近2.4 m的范围,整个零件没有一段规则的外圆,筒体面成带锥度椭圆型且与轴线不同心,无法作为工艺基准,零件叉型头部外悬765 mm导致零件质心严重偏心,为不规则回转体,很难确定机器人各轴的联动行程是否可以加工零件。

图2 零件喷丸技术要求

通常根据喷丸强度值和覆盖率确定的喷丸主要工艺参数有:弹丸规格(民机主要推荐S110和S230)、喷嘴距工件的距离(180~230mm)、喷射角度(45°~90°)、喷嘴规格(ϕ23)、空气压力、弹丸流量、喷嘴移动速度。其中前3项参数主要由设备条件和工艺标准决定,工艺可选择优化的参数主要是压力、流量和喷嘴移动速度。由于喷射距离要求不高,一般是将零件置于工作台上固定(如图3),对于不同的工位选择工件角度突变即超出角度公差的部位验证喷丸参数,本零件通过选择6组试片来确定正面加工即工位1打面强度的饱和曲线。由于6轴联动机器人空间运行轨迹极为复杂,在排除各轴运动干涉的条件下,工程技术人员采用示教的编程方法,总共确定了5个工位(其余工位类似工位1,区别在于进行了翻转和平移)才完成了零件的加工,操作工劳动强度高,耗时3 d,效率极低。

图3 阿尔门试片选择部位及模拟件加工工位1示意图

为了解决上述难题,提出了一种浮动自适应工装,采取类似车削加工一夹一架的装夹方式,在加工前使用屏蔽物保护零件的不喷丸部位,利用机床工件输送系统上配置的旋转工作台夹持零件及工作台往复移动由机器人实现8轴联动,仅用低转速形成不同的翻转工位,无需连续回转,达到弹丸流100%覆盖零件的目的。零件设计质量为249.156 kg,通过查阅机床资料,机床工件输送系统上配置的旋转工作台转矩(15.3 N·m)大于零件低转速转动所需最大转矩(8.39 N·m)。

3 工装主要设计参数

该套工装主要由推车、浮动支撑座和夹紧接头三部分组成,主要结构如图4所示。

图4 浮动工装装夹示意图

支撑架结构如图5所示,其作用主要是为了支撑零件,抵消零件轴向质量,使零件夹持更安全可靠,并且保证零件在旋转喷丸过程中零件中心轴线与喷丸旋转输出轴中心一致。支撑位置外轮廓呈椭圆形且与轴线不同心,在零件旋转过程中会产生高度上下浮差,因此支撑架应当具有高度自适应调节能力,为满足上下浮差跳动量,支撑架支撑滚轮可自适应调整上下最大高度为30 mm,且支撑力保持不变。在自适应调节装置上主要零件为液压缓冲器,该缓冲器特点是支撑力可调,可调范围为15~300 kg,缓冲行程为30 mm,为保证支撑力平衡和稳定共使用2件。支撑架与工件接触位置使用滚轮,滚轮表面采用橡胶层保护零件接触表面以免擦伤,滚轮内部轴承两端均有骨架油封进行密封,防止在喷丸过程中弹丸颗粒进入轴承内。支撑架支撑高度可通过丝杠与螺母调节和锁紧,最大调节高度为90 mm,可适用于更多不同直径的零件。

夹紧接头结构如图4、图5所示,导向凸台和零件ϕ217.52孔配合,是为了保证夹紧接头安装后使零件中心轴线与喷丸旋转输出轴中心一致,对零件体上ϕ52耳片孔以穿销轴的方式使夹紧接头和零件定位锁紧,安装过渡连接盘,机床卡盘夹持连接盘一端,提供转动动力源实现低转速角度定向,导向凸台和锁紧轴销上都选用并安装了摩擦因数较低的聚四氟乙烯材料的衬套,可防止转动过程中销轴碰伤零件内孔,另外消除了零件耳片孔与销轴之间的间隙,方便连接且锁紧后毫无间隙,零件正反转时不受影响。

图5 浮动支撑座结构放大草图

5 应用及效果

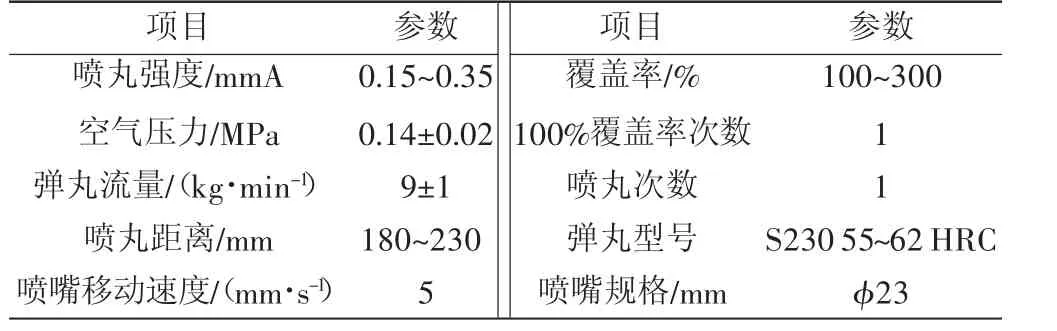

经现场实验,该零件使用此套夹具进行表面喷丸加工时需要设定3个工位来进行100%覆盖率喷丸,即分别将零件转动至0°、90°、-90°状态,如图6所示。选择的工艺参数如表1所示,零件各部位阿尔门试片弧高值为0.180~0.286 mmA,符合0.15~0.35 mmA的喷丸强度要求,零件切换角度全过程由程序控制,不需要停机操作,极大地节省了加工时间,单件加工时间由原来的24 h缩短至9 h。

表1 喷丸工艺参数

图6 工位示意简图

6 结语

本文在技术条件及工艺分析的基础上,介绍了一种浮动自适应喷丸工装,该工装主体采用一夹一架的装夹方式,并应用了浮动自适应调节装置——液压缓冲器,实现了不规则、大型工件的喷丸加工。