金属管棒材飞剪机构动力学分析及结构优化

2021-11-25张欢

张欢

(湖北省烟草公司武汉市公司物流中心,武汉 430000)

0 引言

飞剪机是对冶金企业连续式轧钢生产线上或物流货运场所对管材等产品实施剪切工艺的一种设备[1],主要用于剪切轧件的头、尾或将轧件切成规定的尺寸。飞剪机的广泛使用有效地提高了轧制生产线的效率,其工作性能对生产的自动化和连续性有直接的影响。在实际剪切过程中[2],由于剪切力的作用,使得剪切机构承受较大的力和转矩,容易引起振动和噪声,降低寿命,因此,需要对飞剪机进行运动仿真分析及优化设计,改善飞剪机构的性能。

1 金属管棒材飞剪机的结构和工作原理

1.1 飞剪机的工作原理及要求

飞剪机主要布置在横切机组、热轧机组或精轧机组中,配合其他设备完成剪切轧件工作[3]。飞剪机的剪切运动包括启动加速、剪切同步等,其工作原理如图1所示,曲轴带动刀架每转1圈剪切1次,可连续剪切,还可以通过调整机构来进行定尺长度剪切。

图1 飞剪的工作原理

为实现金属管棒材的正常剪切,飞剪机应满足的基本要求包括:

1)为了保证剪切后的管棒材头部和尾部的质量[4],在剪切过程中,剪刃水平分速度v与管棒材的送料速度v0需满足同步性要求,一般为v=(1.00~1.03)v0。

2)为了保证管棒材剪切断面质量和较低的剪切阻力,在剪切过程中应保证剪刃垂直切入管棒材。为了实现完全剪切,上下剪刃应保证一定的重叠量,重合范围在1~8 mm较好[5]。

3)飞剪机在正常工作时应至少有一个剪刃做回转运动,且剪刃不能出现相碰或卡死的现象,在剪切完轧制工件后,飞剪机切片仍能回到初始位置,不影响轧件在生产过程中的运行。

4)只需要适当地调整飞剪机刀片的间隙和重合量,就可以使飞剪机剪切不同厚度的轧件。在实现基本运动的情况下,尽量使各构件所受的力及电动机的驱动力矩较小,以减小飞剪机在工作时的惯性力和动负荷,保障飞剪的平稳运行。

1.2 飞剪机的结构

飞剪机主要由机架、传动机构、剪切机构等组成。

1.2.1 传动机构

飞剪机由传动轴、传动齿轮箱、曲柄组成,如图2所示。从图中可以看出,通过小齿轮与惰性齿轮啮合、惰性齿轮与上曲柄轴上的大齿轮啮合,惰性齿轮与传动轴小齿轮大小相同,用来使上、下刀具的运动形成配合,完成剪切。大齿轮与上曲柄轴连接,通过轴承固定在机架上,工作时大齿轮带动上曲柄轴及上刀具转动,配合下刀具实现金属管棒材的剪切。

图2 飞剪的传动机构

1.2.2 剪切机构

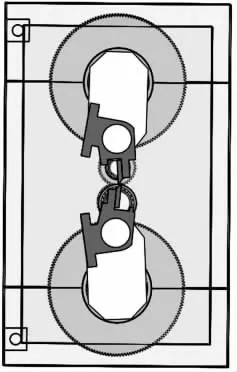

飞剪机剪切机构的作用是使上、下两剪刃产生相对运动,并形成运动配合,将金属管棒材剪断。由于棒材大小不固定,需要根据棒材大小的不同来选择不同的剪切方式,本文飞剪机构的工作方式采用回转工作方式和曲柄连杆工作方式两种(如图3、图4)。

图3 回转式剪切机构

图4 曲柄连杆式剪切机构

2 飞剪机剪刃运动方式

飞剪机构运动方式有2种:图5是第一种运动方式(定义为简单运动方式)的示意图,点2所在直线为剪切开始位置,剪刃从此位置对材料进行剪切,点3所在直线为剪切结束位置,剪刃从此位置开始退刀,点4为剪刃退出棒材位置,点2到点4之间为剪切区域a,并且区域a的位置随着棒材的尺寸不同会发生变化。在剪切过程中,剪刃在某一区域运行的水平分速度与棒材进给的水平速度相同,定义这一区域为同步区域,记为区域b。剪切时,存在b>a。剪刃在剪切工作进行前,需要一定的区域进行加速或减速来保证速度的同步性,这一区域定义为补偿区域,记为区域c。整个过程中棒材保持匀速运动。

飞剪机剪切的整个过程为:剪刃从起始位置(图5中点1处)开始加速运动,一直运动到区域b边界位置达到预定同步速度,并保持该速度运动一段区域,到达点2位置开始剪切,到达点3完成材料的剪切,然后退刀至点4位置,完成剪切工程。到达点4位置以后,刀具开始减速运动到点1位置,然后循环进行上述过程。简单运动方式的加速区域为1~2,减速区域为4~1。

图5 剪刃简单运动方式

如图6是第二种运动方式(定义为复杂运动方式)的示意图,剪刃从起始位置点1开始加速,一直加速到点2位置达到预定的剪切速度,从点2开始匀速运动一段时间到点3进入剪切,点4剪切完成,退刀后到达点5,开始减速制动并停靠至点6处。然后,电动机反向运动,剪刃沿原方向返回加速运动到点7,在点7与点8之间匀速运动,到达点8开始减速运动最后停在点1处,准备下次剪切任务。复杂运动方式的加速区域为1~2,减速区域为5~6。

图6 剪刃复杂运动方式

由于复杂运动方式的加速区域和减速区域均比简单运动方式大,所以剪刃的功率较小,形成的冲击也小,运行平稳,但其剪切周期较长,不适合连续剪切,综合考虑,本设计的飞剪机构采用简单运动方式。

3 飞剪剪刃受力分析

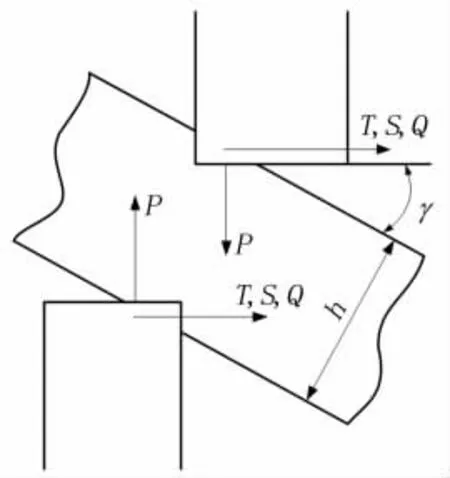

飞剪机构工作时,主要的受力部位是剪刃。飞剪机对棒材进行剪切时作用于飞剪机上的力可由3种不同的原因[6]造成:克服剪切变形所需要的剪切力;由速度差所造成的水平力;剪刃加速度产生的力。图7为飞剪剪切时剪刃的受力图,剪刃受力主要分2类:1)沿管棒材截面方向的垂直剪切力P;2)沿棒材轴线方向的3种形式的力,包括克服金属剪切变形的侧压力T、由速度差所产生的拉伸力S、剪刃加速度所产生的动载荷Q。

图7 剪刃受力图

3.1 垂直剪切力

垂直剪切力P的计算公式为

式中:τ为剪切阻力,MPa;F为棒料的截面面积,mm2。

对飞剪机进行选型和优化时需考虑飞剪机的最大剪切力Pmax,其计算公式为

式中,σbt为相应剪切温度下管棒材的强度极限,MPa,

3.2 水平作用力

1)侧压力。飞剪在剪切时,剪刃的侧面对棒材的压力称为侧压力。上、下剪刃的同步性及剪刃的侧向间隙的大小都会影响侧压力的大小。根据相关试验数据及生产要求,侧压力T的大小可以近似为

2)拉伸力。飞剪的剪切过程中,上下剪刃的速度有同步要求,但剪切时上下剪刃的水平分速度可能比棒材的进给速度略大,容易产生拉伸力,使棒材发生拉伸形变。拉伸力S为

式中,σP为剪切时管棒材所受的拉应力,MPa。

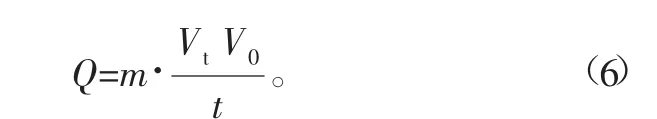

3)水平动载荷。剪切时,由于剪刃对管棒材产生拉伸力,从而使管棒材的速度发生变化,产生动载荷,动载荷Q为

式中:m为棒材的质量,kg;V0为剪切前管棒材的水平分速度,m/s;Vt为剪切后管棒材的水平分速度,m/s。

4)水平方向总作用力。水平方向的作用力为上述3种力之和,即

4 金属管棒材飞剪的动力学优化分析

4.1 金属管棒飞剪的力学分析

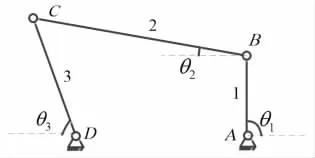

飞剪的动力学分析主要通过ADAMS软件来分析剪切力对飞剪的影响,根据飞剪机构的曲柄摇杆式工作原理图(如图8),各杆在YZ平面上的受力图如图9所示。

图8 简化的剪切机构

图9 各杆受力分析图

在各杆件所作用的Y方向和Z方向力的平衡方程如下:

1)杆AB的平衡方程为:

4.2 剪切机构运动学仿真分析

4.2.1 剪切机构虚拟样机的建立

剪切机构虚拟样机(如图10)建模过程为:首先采用SolidWorks进行建模并将零部件组合为整体,装配后导入ADMAS中,定义重力方向为y轴负方向,并定义每个部件的材料属性。模型建立时:箱体与大地之间建立固定副,曲轴与刀架之间建立转动副,电动机轴与轴承座之间建立转动副,惰齿轮轴与轴承座之间建立转动副,曲轴与轴承座之间建立转动副,各齿轮之间建立齿轮副。

图10 建立运动副后的虚拟样机

4.2.2 施加载荷

根据飞剪的工作过程和方式,在旋转副上施加摩擦力,动摩擦因数为0.03,静摩擦因数为0.1,在电动机轴处添加驱动。根据飞剪的工作情况,为简化计算,在Y方向上,当两剪刃端点的距离小于2 mm时,施加垂直剪切力和水平作用力,大于2 mm时设置为0。

4.2.3 剪切时间求解

当飞剪剪切轧件时,飞剪的剪切机构会受到较大的冲击力,容易导致剪切机构的磨损,根据电动机转速和传动比可以求得曲轴的转速:

式中:n曲轴为曲轴转速,(°)/s;n电动机为电动机额定转速,r/min;i为传动比。

n电动机=750r/min,传动比i=10,所以n曲轴=75 r/min=375(°)/s。

在ADMAS中对飞剪机构进行剪切仿真,仿真时间设置为2 s。剪切时间可以通过上下剪刃在Y方向上的位移曲线得到,如图11所示,由于剪刃初始位置为剪切状态位置,所以从图中看出剪切周期为0.9 s。

图11 剪刃在Y方向的位移

4.2.4 剪切机构的受力仿真分析

如图12、图13所示,通过在曲轴和箱座的转动副进行力的测量,便可得到在飞剪剪切时箱座(机架)在Y方向和Z方向的受力情况。箱座在Y方向的所受的力最大为1.5×106N,Z方向所受的力最大为45%000%N。因为飞剪在剪切时刻才会有最大的剪切力,所以图中其他时刻的受力情况为在零处波动。剪切时刻附近,Y方向的力先快速增大到1.5×106N,之后又快速减小至0,Z方向的力先快速增大到45%000%N,之后又快速降至0,然后继续反方向增至20%000%N,最后降为0。

图12 箱座在Y方向的受力

图13 箱座在Z方向的受力

同时对曲轴的齿轮驱动处进行转矩的测量操作,得到剪切时刻曲轴的转矩图如图14所示,飞剪在剪切时曲轴的转矩最大为4×107N·mm。由于飞剪在剪切时会受到剪切冲击力,如果冲击力较大,会造成剪刃磨损、寿命降低、轧件质量不合格等不良影响,而且当轴所受的转矩发生突变时,轴上会产生振动,轴应力周期性的变化使得轴、轴承等产生疲劳磨损断裂。因此飞剪的结构尺寸需要进行一定的优化,减小剪切时曲轴的传动转矩及箱座所受到的力等,从而改善轧件的剪切质量和效率。

图14 曲轴的转矩

5 剪切机构的运动学优化

5.1 优化数学模型

对于飞剪来说,曲轴的传动转矩波动较大会造成振动冲击载荷,降低剪切精度和飞剪寿命,所以曲轴的传动转矩对剪切机构的受力情况和管棒材的剪切质量影响很大,可以将曲轴的传动转矩的最小值作为优化目标,即

5.2 优化结果分析

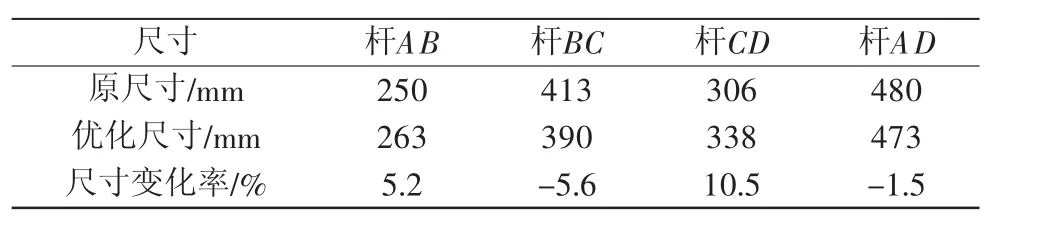

优化后各杆的尺寸变化如表1所示,其中CD尺寸变化较大,即剪切机构中的连杆尺寸变化较大。

表1 各杆优化前后尺寸

对剪切机构尺寸优化完毕后,需对其进行运动仿真,查看是否满足要求。对两剪刃进行轨迹测量操作,得到优化后的两剪刃的运动轨迹。图15中横坐标为剪刃在Z方向的位置,纵坐标为剪刃在Y方向的位置,可以看出两剪刃的轨迹曲线是封闭的,相交的范围就是飞剪的剪切区,轨迹重合时间和前面求解剪切时间一致。上剪刃在Y方向的最低位置为-76 mm,下剪刃在Y方向的最高位置为-69 mm,两剪刃在Y方向的重合范围为7 mm。上下剪刃在Z方向的重合位置分别为35 mm和-39 mm处,所以上下剪刃在Z方向的重合范围为74 mm。根据飞剪剪切时剪刃的重合度要求,飞剪的在Y方向的重合范围在1~8 mm之间,在Z方向的重合范围在41~89 mm之间,所以优化后的剪切机构满足要求。

6 结语

本文对金属管棒材飞剪进行了结构及功能分析,对剪切机构进行受力分析,然后建立各构建的力的平衡方程。对飞剪机构建立虚拟样机模型,添加剪切时刻的剪切力进行仿真,通过剪刃在Y方向的位移曲线求得剪切时间,同时得到箱座的受力曲线和曲轴的转矩曲线,并对剪切机构建立数学模型进行优化求解,最终通过仿真比较,优化后剪刃的运动轨迹曲线满足运动学要求,而且降低了曲轴处箱座的受力和曲轴的转矩,动力性能得到改善。

图15 上下剪刃的运动轨迹