M310型核主泵专用屏蔽转运桶的设计研究

2021-11-25汪海孙胜童明炎戴钰冰吴红伟

汪海,孙胜,童明炎,戴钰冰,吴红伟

(中国核动力研究设计院一所,成都 610005)

0 引言

核电站主泵长期与反应堆一回路冷却剂接触,一些放射性杂质及活化产物沉积在其表面,形成放射性污染。根据核电站安全运行规定,主泵的水力部件需要在规定的服务期限内返厂检修,这就需要专用的屏蔽转运桶对水力部件进行屏蔽包装。根据GB 11806《放射性物品安全运输规程》,屏蔽转运桶必须满足A类货包的相关规定,如:能在设计的事故工况下保护水力部件不被损坏;能有效屏蔽水力部件的放射性剂量;能承受一定的内压、具有良好的密封性;能保证自身包容结构的完整性;能耐低温环境[1-2]。本文从屏蔽设计、结构设计、结构分析、试验检测、屏蔽验证计算等方面开展了屏蔽转运桶的设计研究。

1 屏蔽能力设计

根据核主泵检修数据统计,水力部件各部位最大辐射水平别为:顶部为1 mSv/h,侧面为450 mSv/h,底部为600 mSv/h[3]。屏蔽计算采用QAD-CG程序进行,QAD-CG程序是美国橡树岭国家实验室研制的点核积分程序,是各种类型反应堆屏蔽设计的基本程序,在我国获得了广泛认可并得到了业内普遍认可。根据拟定的计算模型和条件,计算结果如表1所示。

表1 不同铅屏蔽厚度的空气吸收剂量率 mGy/h

可见,当屏蔽转运桶顶部、侧面、底部的铅屏蔽厚度分别为16、95、102 mm时可以保证表面辐射水平不超过2 mSv/h,距表面2 m处的辐射水平不超过0.1 mSv/h的,满足GB 11806规范要求。

2 结构设计

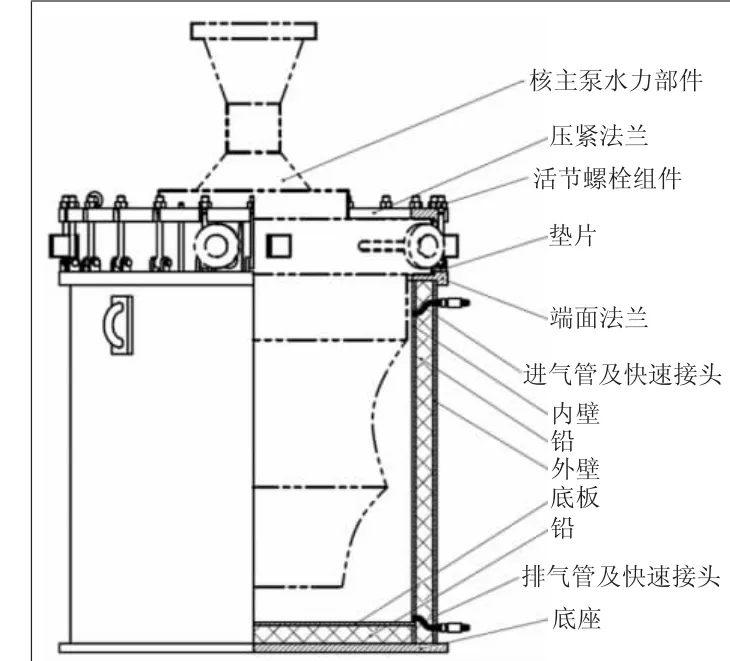

屏蔽转运桶主要由压紧法兰、桶壁部件、桶底部件、端面法兰、活节螺栓组件组成。其中桶底部件、桶壁部件、端面法兰焊接成一个桶体,压紧法兰通过活节螺栓与桶体连接在一起,桶底部件与桶壁部件均采用中间灌铅结构,屏蔽转运桶的结构如图1所示。屏蔽转运桶桶底的屏蔽能力等效于108 mm铅屏蔽,桶壁的屏蔽能力等效于95 mm铅屏蔽。屏蔽转运桶顶部的屏蔽能力等效于125 mm铅屏蔽。水力部件吊装进入屏蔽转运桶后,由压紧法兰通过24组均布的活节螺栓将水力部件紧固。水力部件通过自重压紧垫片,在屏蔽转运桶内腔形成一个密封腔室,对屏蔽转运桶内腔充入一定压力的氮气就可以防止水力部件表面金属氧化[4-6]。

图1 核主泵专用屏蔽转运桶结构图

屏蔽转运桶结构设计均采用了防止射线泄漏的措施,如将端面法兰设计成凸台形、进/排气预埋管设计成曲线形等。

3 结构强度计算

结构强度计算主要考虑了水力部件自重对屏蔽转运桶内外壁及活节螺栓的影响。水力部件放入屏蔽转运桶后,其自重由端面法兰支撑,端面法兰又将力传递到内壁与外壁两个结构件上,因此此处可以简化为屏蔽转运桶内外壁平均分配水力部件的自重。由于水力部件在运输过程中必须全程预紧,因此采用假定屏蔽转运桶在倾斜90°的极端情况下活节螺栓仍然能保证水力部件与屏蔽转运桶的接触面不产生相对位移作为条件来对活节螺栓进行强度计算。结构强度计算的条件、计算依据、计算结果如表2所示。

表2 屏蔽转运桶结构强度计算

4 试验仿真分析

根据GB 11806规定,屏蔽转运桶应进行0.3 m跌落试验和运输加速度冲击试验[7-8]。

4.1 跌落试验分析

跌落试验分析采用了ANSYS中的LS-DYNA模块进行计算,LS-DYNA的显式算法能快速求解瞬时大变形动力学、大变形和多重线性准静态问题及复杂的接触碰撞问题[9-11],并采用显示动力分析的体单元solid164和壳单元shell163建立有限元模型。为简化计算,将屏蔽转运桶内外壁之间所灌的铅层去掉,而将铅的质量均匀分布到内外壁上。由于跌落试验时屏蔽转运桶安装在专用的箱体中,因此跌落试验分析设置了箱体底面跌落、箱体短侧边跌落、箱体长侧边跌落、箱体中心45°跌落、箱体短边45°跌落、箱体长边45°跌落等6种跌落模式[12]。跌落时屏蔽转运桶的最低点到刚性靶面上的距离为0.3 m,重力加速度为9.81 m/s2。

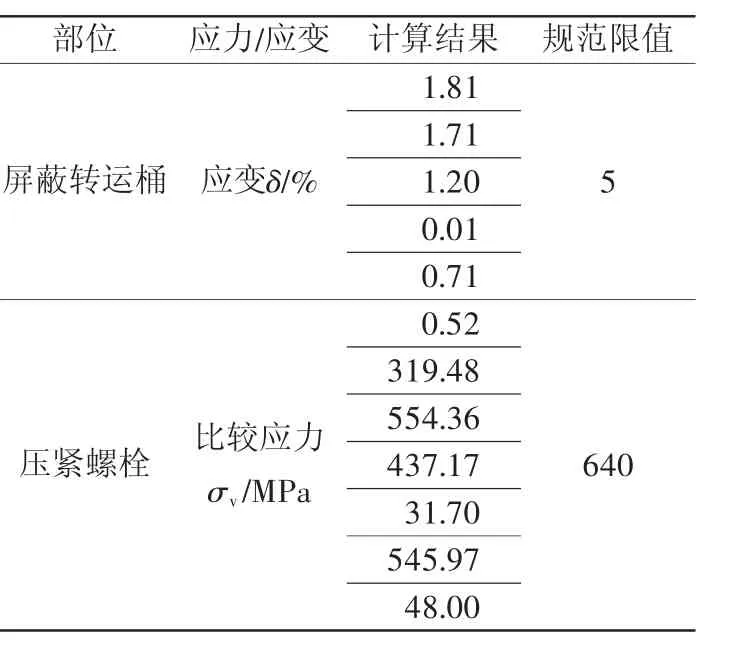

屏蔽转运桶的塑性变形按照ASME III NB 准则进行控制,要求塑性应变δ小于5%[13]。螺栓采用极值应力进行控制,要求比较应力σv不得超越静态屈服极限[14]。

经过模拟计算,屏蔽转运桶跌落后应力及应变情况如表3所示。可见在6种不同的跌落模式下,屏蔽转运桶的最大应变为1.81%,不超过 ASME III NB 准则规定的5%的限值;压紧螺栓的最大比较应力为554.36 MPa,不超过静态屈服极限640 MPa。

表3 屏蔽转运桶跌落分析

4.2 运输加速度冲击试验

运输加速度冲击试验分析采用了ANSYS 中的Structural模块进行计算,ANSYS Structure分析模块是完整的结构分析工具,具有一般静力学、动力学和非线性分析能力及复合材料、断裂、疲劳、优化等分析功能[15],并采用了壳单元shell 181和实体单元solid 185建立有限元模型。运输加速度冲击试验分析的载荷为在直角坐标系的3个方向同时施加2g的加速度。

图2 屏蔽转运桶塑性应变云图

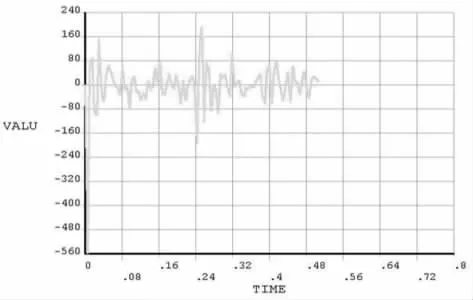

图3 水力部件质心与屏蔽转运桶法兰相对加速度值

屏蔽转运桶的运输加速度冲击试验分析按照ASME III D3 WB3221-1的力学评定准则来评定:

式中:Pm为一次薄膜应力强度;Pm+Pb为一次薄膜加一次弯曲应力强度。屏蔽转运桶的运输加速度冲击试验应力如表4所示。

表4 运输加速度冲击试验应力

5 屏蔽性能检验及分析

为验证屏蔽转运桶的屏蔽能力,采用了Co-60放射源测试衰减情况,测试时在屏蔽转运桶表面每隔100 mm×100 mm划分为一个区域,测试结果表明最小的减弱倍数为110倍。

5.1 正常工况下的屏蔽能力计算

以主泵最大辐射水平600 mSv/h作为初始条件,采用QAD-CG程序计算出辐射剂量经过110倍减弱倍数后在表面最大的辐射水平为0.2 mSv/h,在距表面2 m处最大的辐射水平为0.04 mSv/h,满足规范要求,详细的计算数据如表5所示。

表5 屏蔽转运桶正常工况与事故工况下的屏蔽计算结果

5.2 事故工况下的屏蔽能力计算

5.2.1 事故工况下铅变形量计算

事故工况下,屏蔽转运桶铅层的塌陷会直接影响其屏蔽能力。为保守考虑铅的塌陷对屏蔽能的影响,此处采用《辐照核燃料运输容器设计指南》推荐的经验公式计算出屏蔽转运桶在水平跌落0.3 m和竖直跌落0.3 m后产生的轴向与径向塌陷量,然后将二者叠加进行屏蔽能力计算。

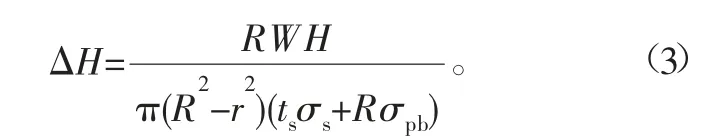

1)轴向塌陷量计算公式为

式中:R为铅层的外径;W为屏蔽转运桶及水力部件的总重;H为跌落高度;r为铅层的内径;ts为外壁厚度;σs为外壁材料的屈服强度;σPb为铅的流动应力。代入相关参数计算得,ΔH=4.8 mm。

2)径向塌陷量计算。屏蔽转运桶下落的重力势能转化为容器外壳、端头变形的吸收能和铅的变形能,由能量守恒定律可得:

查《辐照核燃料运输容器设计指南》表5-3得θ=6°。

径向塌陷量d、铅层外径R及变形区域对应的角度θ之间的关系为

代入相关数据,计算得d=4.4 mm。

综上,屏蔽转运桶在经过0.3 m的竖直跌落后,在铅层的轴向会产生4.8 mm的塌陷;屏蔽转运桶在经过0.3 m的水平跌落后,在铅层的径向会产生4.4 mm的塌陷。

5.2.2 事故工况下的屏蔽能力计算

在屏蔽转运桶铅层轴向产生4.8 mm塌陷、径向产生4.4 mm塌陷后,通过QAD-CG程序计算出最大辐射剂量经过110倍减弱倍数后表面最大的辐射水平为0.24 mSv/h,在距表面2 m处最大的辐射水平为0.046 mSv/h,同时屏蔽转运桶事故工况下屏蔽能力的减弱不超过20%,满足规范要求,详细的计算数据如表5所示。

6 结论

经过屏蔽计算、屏蔽检测及对正常与事故工况下屏蔽能力验证,本文完成了对屏蔽转运桶屏蔽能力的设计;通过结构设计、强度计算、力学分析,完成了对屏蔽转运桶几何结构的设计与强度设计。分析及试验检测证明:屏蔽转运桶的屏蔽性能满足限值条件,能够屏蔽核主泵的辐射剂量;屏蔽转运桶在静载荷条件下、跌落工况下、运输加速度冲击工况下的最大应力与应变均小于许用值,力学性能良好,能够实现对核主泵的支撑与保护。综上,屏蔽转运桶的屏蔽能力、结构强度满足GB 11806规范的要求。