基于ABB机器人点焊系统中集成伺服焊钳的应用实现方法

2021-11-25安同

安同

(吉利汽车春晓公司,浙江 宁波 315800)

0 引言

工业机器人是能在人的控制下智能工作,代替人力在生产线上工作的多关节机械手,一种机电一体化高科技产品,对于企业提高自动化生产水平、降低人工劳动生产力、提高企业经济效益及保证产品质量等方面的作用日益显著。在2014年中国成为全球机器人最大市场,随着我国汽车制造业的发展和在我国市场和政策的双重利好下,国内机器人市场迅速升温,各种功能工业机器人层出不穷。其中点焊、弧焊、滚边、喷涂、搬运等机器人工艺在汽车整车生产和汽车零部件生产中的应用越来越广泛,工业机器人在汽车生产制造中的应用也被越来越多的汽车制造厂商接受和认可[1]。

点焊作业在汽车制造生产过程中是不可缺少的一项重劳动力且对作业人员身体健康影响较大的作业之一,也是汽车生产过程中重要的组成部分,同时机器人点焊也是工业机器人应用领域最为广泛的一项工艺。工业机器人的应用在汽车制造业不仅能够体现出汽车制造厂的车身工艺水平,同时在一定程度上能够反映出一个国家汽车制造技术的水平[2-3]。随着汽车产业的不断发展对于汽车的生产工艺要求逐年提升,而焊接工艺在众多生产工艺中占比最大。通过点焊焊接工艺可以将白车身不同形状、不同材料的零件组合起来,从而形成整个车身机械结构。相比于弧焊焊接,点焊焊接技术具有无需焊接辅料,不产生有害烟雾、焊接质量高、焊接效率高、焊接应力小、不损伤工件内部结构等优点,从而广泛用于白车身冲压板件的焊接工程。根据工装设计及车身板件设计的不同,当下点焊技术中所用到的焊钳基本分为C型焊钳、X型焊钳和单边焊焊钳。近年来工业机器人技术的发展使焊接领域的自动化程度大大提高,工业机器人点焊焊接系统从传统的气动焊钳逐渐被伺服焊钳取而代之,由机器人驱动的自动焊钳也更多地运用到制造业生产中。

ABB工业机器人柔性焊钳技术被广泛应用于汽车制造业焊接作业中,在保证产品焊接质量的同时,并大大缩短了生产中节拍时间,焊钳运动可以实现与工业机器人同步运动。与该技术相配套的ABB专利软件—RobotWare点焊软件包,使操作更为便捷[4]。本文就ABB工业机器人集成伺服焊钳的应用调试方法进行阐述。

1 系统组成

一套完整ABB机器人点焊系统包括机器人本体、机器人控制柜、焊钳、修磨器、焊接管线包、焊接控制器及附属电缆等,系统选件具有广泛的通用性,可根据具体工艺需求进行定制。在点焊系统中焊钳是系统的执行工具,而执行工具通过机器人系统的点焊选件执行相应的工艺。

1.1 ABB机器人点焊选件

在ABB系统中RobotWare点焊选件是一个灵活的通用软件平台,可为各类点焊系统定制简单易用的功能组。

配套机器人控制器IRC5的RobotWare家族包含专用点焊选件,确保焊装品质,实现全面工艺控制。可通过IRC5 FlexPendant(示教器)上的专用点焊界面对点焊过程进行监测和配置。

该选件提供功能强大的点焊指令,可实现快速精确定位,并具有焊钳操纵、过程启动、点焊设备监控等功能。用户在安装机器人系统时可以在系统安装界面直接选择该选件进行安装。安装选件根据功能性可分为:1)Spot(点焊)。用气动单/双焊钳配以AC或MFDC焊接控制器进行顺序或并行点焊。2)Spot Servo(伺服点焊)。用电动伺服控制焊钳配以AC或MFDC焊接控制器进行顺序或并行点焊。3)Spot Servo Equalizing(平衡伺服点焊)。除具备“Spot Servo”功能外,还提供一种不增加机械装置即可实现点焊钳平衡的工艺软件。4)Servo Tool Change(伺服工具更换)。支持生产期间伺服焊钳在线更换。在汽车行业中RobotWare点焊选件Spot Servo Equalizing在实际应用中较为突出,所以集成该功能时一般选择此选件。

1.2 伺服点焊焊钳

伺服焊钳即使用伺服马达配滚珠螺杆或齿轮传动(匹配马达转矩和负载)驱动焊枪机械臂运动,完成焊钳焊接动作。

伺服焊钳相对于气动焊钳具备以下优点:1)高效率。同样焊接一个工件来说,单个焊点占用时间伺服焊钳比气动焊钳可节省1 s左右时间。2)运行稳定。对于焊接工艺来说,伺服焊钳对于焊接加压过程和压力值控制更为精准稳定,从而相对于气动焊钳提高了焊点的外观和质量。3)行程柔性。伺服焊钳可以根据工件的情况设备实际所需的开口大小,相对于气动焊钳的行程,大大地提高了行程的柔性。目前汽车行业中C型和X型结构焊钳使用较为广泛,分为大型、中型、小型焊枪。

2 ABB机器人设置和调整伺服焊钳方法

在汽车的车身焊接生产线上,伺服机器人焊钳被安装在机器人上,通过机器人的主体控制器的第七轴来实现与其他六轴的同步控制。在使用前需要对机器人控制系统进行设置和调整。在ABB系统中设置和调整伺服焊钳前需完成焊钳的硬件安装和控制器的修改,如马达和焊钳的安装、SMB电缆连接、控制器驱动及RobotWare系统修改等。

设置和调整伺服焊钳具体设置和调整可分为9个步骤。下面内容对设置和调整方法做简单说明。

1)加载焊钳基本配置文件。在机器人系统交付时不包含焊钳的任何伺服参数,需要用户自行进行配置导入。焊钳在供应商交付时提供配置文件模板,在投入生产之前必须对电动机装置和滚珠螺杆、齿轮装置的配置进行调整以优化性能。通过示教器在控制面板-配置-文件-加载–替换副本,路径进行导入。

2)定义焊钳伺服电动机参数。所有伺服电动机参数由制造商提供,通过示教器在控制面板-配置-Motion-MotorType-S_GUN1(伺服焊钳配置名称)配置电动机参数,其中参数包含:电动机极对数、电动机最大电流、电压常数、电动机相电阻。以上参数如包含在焊钳制造商提供MOC文件中,可直接导入MOC文件到机器人系统。

3)执行微校指令。为防止加载MOC文件以后控制焊钳时出现关节报警,首先需要对轴执行微校准。控制焊钳使上下电极帽刚好接触位置,在ABB示教器菜单中选择校准下的微校方法进行校准。

4)设置焊钳减速比和工作范围。焊钳减速比设置有两种情况,已知焊钳减速比值和未知减速比值。第一种情况已知减速比值由焊钳制造商提供,一般在焊钳随身文件中。减速比单位为rad/m,可直接在参数Transmission输入减速比值,然后将计算机重启后生效;另外一种情况就是焊钳减速比未知,需要通过使用游标卡尺进行测量,根据公式计算得出实际的减速比值,具体方法通过以下步骤得出:a.打开焊钳,使两个电极帽之间的距离约5 mm, 读取示教器轴当前显示位置值, 记作:A_jog_screen;b.用游标卡尺测量两个电极帽之间的实际距离,记作A_measured;c.继续增大开口值,达到约15 mm,读取示教器示教器轴当前显示位置值,记作B_jog_screen;d. 继用游标卡尺测量两电极帽之间的距离,记作B_measured;e. 在Transmission参数下读取原有的减速比的值,记作old_transm_joint;f.在根据测量值按照公式计算 新 的 减 速 比 (B_jog_screen - A_jog_screen)/(B_measured - A_measured)* old_transm_joint;g. 在Transmission输入新的减速比;h. 重启计算机后然后进行复测,比较输入的值和实际值,如果差别较大,重复以上步骤重新调整,直至校准为止。

5)通过软件验证和优化速度/转矩。为使轴电动机运行状态达到最优,可以使用ABB提供的标准的外轴调整软件,Tune Master进行参数调整,包含Kv/Kp/Ki值。

a.调整Kv值。监控电动机的速度曲线,当出现明显的抖动,然后将此Kv值除以2.5。Kv值越大,变位机的速度响应越快,但是过快容易造成电动机的不稳定和抖动,通常Kv=0.6~1.5之间。

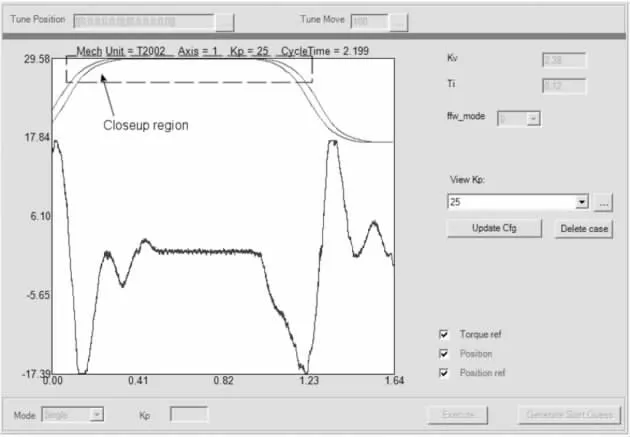

b.调整Kp值。监控曲线Kp如图1所示,保证绿线尽量接近红线,但是不要出现过冲现象,如果没有出现明显的过冲现象,则参看力矩曲线(蓝线所示),如果蓝线出现明显的振荡曲线,则表示此时参数已经合适。此调试方法精度低,调试效率高。通常情况下Kp值越大,电动机的定位精度越高,但是过大时容易造成电动机的振动,对电动机损伤大,对于大负载的焊钳,通常Kp为20左右,对于小负载的焊钳,Kp通常为35左右,具体调整大小视情况而定。

图1 Kp监控曲线

c.调整Ti值。Ti值越小,焊钳速度响应越快,但是越小越容易造成电动机抖动,Ti通常为0.1。

6)调整位置控制参数。所谓调整位置控制参数即设置焊钳最大开口值和焊钳最小开口值。最大开口值在焊钳随身文档中可以获取,如果无此值,可以通过慢慢打开焊钳开口直至极限位置从示教器读取值确定。设置焊钳最小开口值为-0.005,设置为负数是为了保证焊枪在工作范围内,即使在压力保持中出现停止也不会报错。焊枪材质有黄铜和铝,材质不同焊枪的柔软性也不统一,如果焊枪本身材质非常柔软,焊枪在最大压力保持下变形超过5 mm,这个参数需要根据实际调整(如-0.010)。

7)调整压力控制参数。为了关闭未执行电极校准的焊钳,需要暂时关闭同步检测程序,在SG Process中将Sync check off设置为YES,然后重启系统。

通过点焊应用包中的压力校准选项,根据提示步骤进行相关的操作,如果最大允许压力无法达到,需要达到最大允许压力值的转矩可能高于现有允许最大压力的转矩值。这两个值分别在Torque Absolute Maxin the type Stress Duty Cycle 和Max Force Control Motor Torque in SG Process。通过增大这两个转矩值(需要重启系统)达到最大压力。

8)调整加速度控制参数。可以根据公式计算出加速度值Speed (rad/s)=2π/60·speed(r/min),注意如果加速度值设置不当,焊枪运动时造成机器人关节碰撞报警。

9)创建和运行校准程序。以上步骤创建完成后,就可以根据实际焊钳的状态,对焊钳的形变量和焊钳电极更换校准功能进行优化,一把焊钳成功集成于机器人外部的控制。

3 结论

随着我国工业技术的发展,汽车制造业自动化率的大幅提升,机器人大量投入使用代替人工已经成为了汽车制造业的主流。本文所介绍的方法思路,可适用于其他品牌机器人作为参考步骤不仅限于ABB机器人系列,从而实现机器人对焊钳的控制。