基于恒切削力的2D 刀路加工优化研究

2021-11-25李体仁辛晓龙孙建功

李体仁 辛晓龙 孙建功

(陕西科技大学 机电工程学院,西安 710021)

现代信息技术的进步促使了计算机辅助制造技术的高速发展。数控加工技术作为数字化制造的基础和关键技术[1],提高其加工质量和效率,以及选择合适的加工参数非常重要,因此,对工艺参数的优化研究具有重大意义[2]。传统数控切削加工中,工艺参数的选择通常是由根据经验设定、查找手册或进行试切等方法获取,数据选择较为保守,不能保证选定的切削参数具有良好的切削性能[3]。

文献[4]针对模具拐角铣削过程建立了切削力的预测模型,得到对应载荷下的进给速度,并优化了加工过程。以上研究对加工过程中切削力的突变问题有一定程度的改善,但实际生产过程中,刀具路径往往由计算机辅助制造(Computer Aided Manufacturing,CAM)软件自带的算法算出,刀路复杂且数量庞大,因此通过改变刀路来达到优化的目的效率偏低。

本文对于2D 端铣过程中刀具路径的修正进行了研究,通过使切削角度处于一个较好的切削水平,从而得到一段半精加工刀具路径,以保证加工切削力稳定。从材料去除率恒定的角度出发,提出了一种基于Python 程序优化NC 文件的算法,通过在NC 文件中插值而优化计算后的进给速度F来实现加工过程中切削力恒定的目的。

1 轮廓铣削分析

在数控加工中平面轮廓铣削的加工方式应用广泛。各类数控编程软件的平面加工策略中,刀具路径通常采用偏置轮廓的方法生成,在不同的轮廓曲线位置,由于曲线曲率的变化,会导致材料去除率发生改变,从而引起切削力突变,影响最终加工质量。

1.1 平面轮廓曲线分析

平面轮廓曲线可以由曲率的不同归为凸弧、直线段和凹弧3 种类型。单位进给量下,刀具加工这3 种曲线的材料去除量如图1 所示。

图1 平面轮廓曲线

分析可知直线段铣削相较凸弧铣削材料去除量更大,相较凹弧铣削材料去除量更小;凸弧曲率越大,材料去除量越小;凹弧曲率越大,材料去除量越大。

1.2 进给速度计算

由于轮廓曲线曲率突变会导致材料去除率改变,基于微分的思想,提出了通过改变进给速度来稳定不同切削状态下的材料去除率的算法,具体如下。

以凹弧为例,其单位行程的切削量ds为:

当轮廓的曲率半径由R1变为R2时,为保证材料去除率不变,需要保证相同时间t内进给速度和材料去除率的乘积保持不变,即:

由式(2)可得:

式中:R为轮廓曲率半径;r为刀具半径;ae为径向切深;F为进给速度。

由上述公式可知,当轮廓曲率半径R发生变化时,可以计算出相应进给速度F的值以保证单位时间内材料的去除量不变,从而达到材料去除率恒定的目的。

2 进给速度优化算法流程

优化程序的基本原理是根据NC 文件里包含的坐标数据,反向拟合出刀路轨迹,并计算每个微段处的曲率半径,确认凸弧和凹弧的类型后,代入公式计算得到进给速度F的值,再将F值依次插回原NC 程序,如图2 所示。

图2 算法流程图

3 实验验证

3.1 实验条件

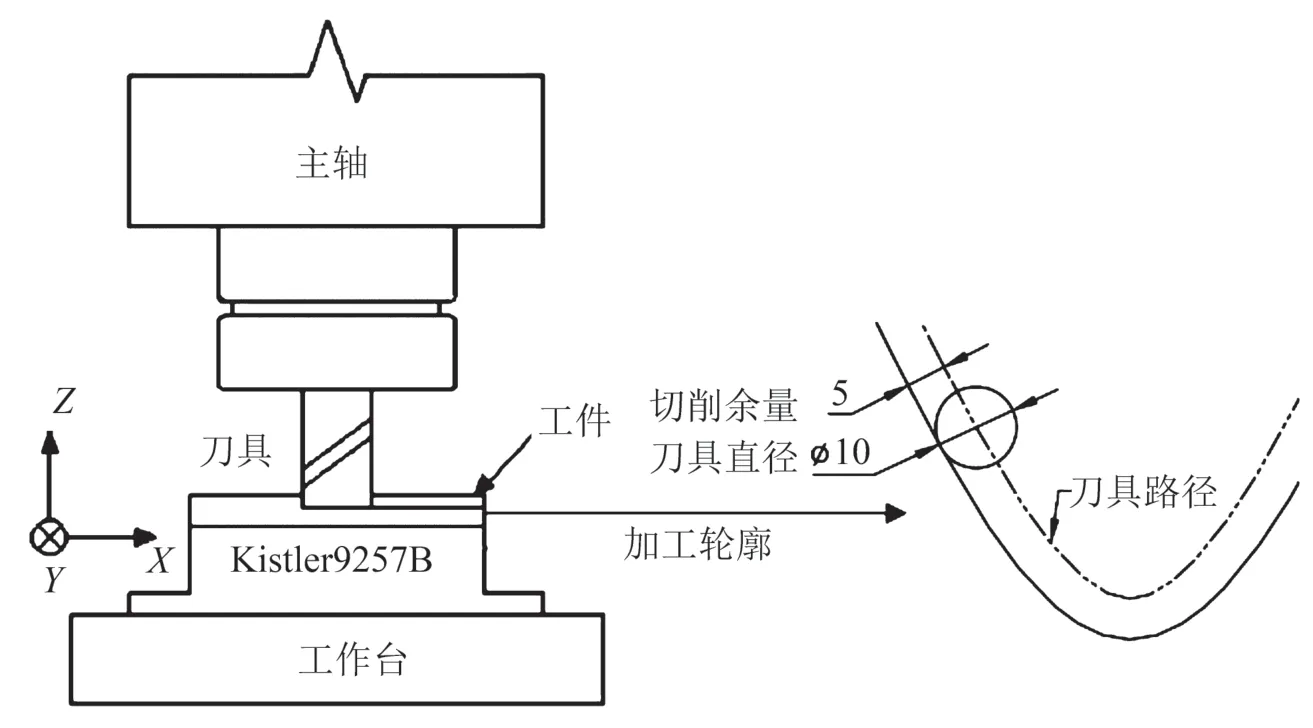

实验工件为6061 铝合金,机床为南京四开GD650 高速雕铣机。刀具直径为10 mm 的3 刃立铣刀。切削力测量仪采用型号为Kistler9257B 的压电式测力仪,零件轮廓为平面变曲率轮廓,如图3 所示。

3.2 实验方案

选择一条由变曲率凹弧和凸弧构成的曲线为零件轮廓。如图3 所示,轴向切深、加工余量和主轴转速在加工过程中保持不变,具体加工过程中采用如下方案:方案一,采用未优化的轮廓偏置法生成刀具路径,并保持切削过程中的进给率恒定;方案二,采用优化后的NC 文件,加工过程中机床进给速度变化随轮廓曲率半径而变化。

图3 切削力测量系统图

3.3 实验结果及分析

两种方案的切削力比较如图4 所示,通过分析可以看出,在加工变曲率轮廓曲线时,切削力会发生较大的变化。方案一为保持恒定进给速度加工时的切削力测量图,其峰值处,即加工凹弧时的切削力约为63 N;谷值处,即加工凸弧时的切削力约为7 N,且切削力曲线存在突变。方案二为优化进给速度加工时的切削力测量图,其峰值处的切削力约为40 N,谷值处的切削力约为7 N,与方案一相比,其谷值范围缩小,且切削力曲线变化更加平缓,切削力在原来的突变处产生了相对平滑的曲线。

图4 方案一、二切削力对比图

实验证明,经优化后的NC 程序能有针对性的在轮廓曲率突变处改变进给速度,从而使切削力在峰值和谷值处相应改变,以保证切削力曲线趋于平稳。

4 结语

针对变曲率轮廓铣削,分析了平面轮廓曲线的种类,建立了轮廓曲率半径与进给速度的变化公式,设计了基于Python 的NC 程序优化算法,并进行了切削力实验,实验结果表明,该算法降低了加工过程中切削力曲线峰值处的切削力,保证了加工质量,提高了切削力曲线谷值处的进给速度,提升了加工效率。