双层水冷排气歧管湿型砂生产工艺研究

2021-11-25靳宝刘景海黄新怀袁彬崔志学

靳宝,刘景海,黄新怀,袁彬,崔志学

西峡县内燃机进排气管有限责任公司 河南南阳 474500

1 序言

西峡县内燃机进排气歧管有限公司是国内专业化的汽车排气歧管生产基地,成立30多年来,先后为国内外100多家主机厂开发了3000多种排气歧管,填补了国内外空白。特别是近十几年来,我公司对更复杂的水冷排气歧管进行工艺研究,技术水平取得了长足的进步。

本文从制芯、造型、清理等方面,对水套排气管的工艺进行详细的分析。

2 制芯工序

汽车排气歧管属于薄壁铸件,平均壁厚为5~6mm,加之水冷排气歧管的双层复杂结构,使得对生产工艺的要求更高,因此制芯工序采用热芯盒覆膜砂制芯,来保证铸件质量。

(1)覆膜砂性能对产品质量的影响 在刚开始的生产中,我们采用常规覆膜砂(性能见表1)制芯,浇注后铸件出现壁薄、呛火等铸造缺陷,如图1所示。

图1 呛火和壁薄铸造缺陷

表1 常规覆膜砂性能

出现壁薄、呛火等铸造缺陷后,我们分析认为水腔芯子用砂不合适,主要原因如下。

1)砂芯用原砂粒度集中度70/140目(0.212~0.106mm)≥75%,粒度太细,造成砂芯排气性能差。

2)芯砂的热态抗拉强度只有1.4~2.0MPa,高温浇注时砂芯热态抗拉强度低,造成断芯。

3)芯砂的发气量太大,浇注时大量气体不易排出。

针对芯砂存在的上述问题,我们决定对芯砂进行调整,研发一种粗粒度、高强度、低发气的芯砂(性能见表2)。芯砂更换后,经过多次验证,解决了因为芯砂问题造成的呛火、壁薄等缺陷。

表2 调整后芯砂性能

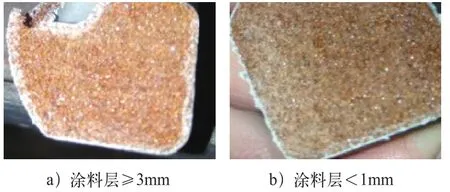

(2)砂芯涂料层厚度对产品质量的影响 更换芯砂后,由于原砂粒度变粗,砂芯表面变得粗糙,会影响排气管内腔质量,因此需对砂芯刷涂料。生产实践证明,涂料的浸润厚度(见图2)对产品质量影响很大(见表3)。

图2 涂料的浸润厚度

从表3可以看出,随着涂料浸润深度的逐渐加大,浇注后造成呛火、起皮的缺陷比例明显提高。为了解决这个问题,我们采取了多种方案进行生产试验,现在比较成熟有效的方案是将水平刷涂料的方法更改为垂直刷涂料,也就是将砂芯竖直立起来刷涂料,这样涂料的流淌速度加快,就可以很好地将涂料的浸润厚度控制在1mm以内,保证了成品率要求。

表3 涂料层厚度产品质量影响

3 造型工序

造型工序是形成铸件外观质量的关键一步,我们使用148震压造型机,同时对造型原材料采购以及混砂过程进行严格控制,煤粉及膨润土等均使用进口材料,混砂设备采用进口的迪砂混砂线(型砂性能见表4)。在造型过程中,为了提高上型的透气性,我们将上型硬度控制在75~80,同时在上型所有芯头位置扎排气孔,保证浇注时产生的气体能够及时排出。浇注后,没有出现因造型质量问题而造成的废品缺陷。

表4 型砂性能

4 清理工序

水套排气管的清理主要包括水道和气道。由于气道空间较大,因此不存在清理问题。但是,由于水腔空间小(见图3),所以水道内部的黏砂、毛刺及铁豆等缺陷清理十分困难。经过多年工艺研究,我公司总结了一套完整的清理水腔工艺,解决了水腔清理问题。

图3 狭小的水腔位置

1)常规的水腔抛丸,使用φ9mm喷头对水腔进行内腔抛丸,抛丸后将铸件安装到专用旋转工装上,再使用高压气枪,将水腔内部的钢丸尽可能地吹出来。

2)使用内窥镜对水腔进行检测,如果发现没有抛丸掉的黏砂等缺陷,则采用高温+振动的方法解决,即将铸件加热到600℃保温1h,出炉冷却后放到振动落砂机上面振动10min,基本可以解决水腔缺陷的清理问题。

3)对于局部死角位置没有清理掉的黏砂及毛刺,使用高压水枪进行定点清理。

经过上述3道工序,可以完全解决水腔的清理问题。

5 结束语

水冷排气歧管生产的关键是制芯工序,由于是双层结构,排气性能差,所以一定要控制好覆膜砂的性能,并且要控制好涂料层浸润深度;另外,清理也是关键工序,按照本文所述方法,可解决水腔黏砂、毛刺难清理问题,保证了铸件表面质量。目前,我公司的水冷排气歧管按照调整后工艺生产,可以把成品率控制在85%以上。