电磁搅拌电流不平衡控制方法研究

2021-11-25谭翼清

谭翼清,苏 港,李 徽

(1.湖南科美达电气股份有限公司,岳阳414000;2.湖南理工学院 机械工程学院,岳阳414000)

钢铁是国民工业经济的基石,超级钢的开发和应用对铸坯质量要求更高。冶金电磁搅拌技术实质是借助在铸坯液相穴中感生的电磁力,控制连铸过程中钢水的运动,从而达到提高钢材质量的目的。

变频电源作为电磁搅拌系统的重要组成部分,所采用的控制方式至关重要。在变频电源控制方式方面,文献[1]所述变频电源采用了一种PWM 逆变器综合控制方式能够很好的为常见的方形、圆形电磁搅拌器提供稳定的三相或两相平衡电流,但是厢式、 辊式等特殊电磁搅拌器因为结构和工艺复杂,存在绕组不对称情况,如采用常规控制方法的变频电源就不能为这种特殊冶金电磁搅拌器提供稳定的平衡电流,从而造成冶金电磁搅拌器产生的磁场不可控,铸坯质量得不到有效地提高;文献[2]所述只是变频电源核心芯片SA4828 在常规冶金电磁搅拌上的应用;文献[3]提出负荷动态规划治理方法只是调整相位关系,控制精度达不到冶金电磁搅拌工艺要求;文献[4]只是总结负荷补偿和负荷相序平衡这两种方式的优缺点,没有提出具体的控制方式;文献[5]主要是从硬件结构方面稍微抑制不平衡误差,而且增加了设备成本,且文献[3-5]控制对象与本文的控制对象不同。为了解决特殊冶金电磁搅拌器三相或两相不平衡电流的问题,国外通过先进工艺来减小阻抗不平衡度误差,从而改善电流的不平衡度;而国内由于工艺水平不够只能依靠进口成套特殊冶金电磁搅拌设备来解决问题。且国内关于不对称绕组电磁搅拌器专用变频电源研究很少,至今仍没有提出抑制特殊冶金电磁搅拌器电流不平衡的解决方案。

为了解决如何给绕组阻抗不一致的电磁搅拌器提供稳定的三相或两相平衡电流这一问题,本文提出电流均衡控制策略,最后通过采用电流均衡控制策略的变频电源实践测试效果验证了所提方案的可行性与有效性。

1 变频电源拓扑结构与均衡控制策略理论方案

1.1 变频电源拓扑结构

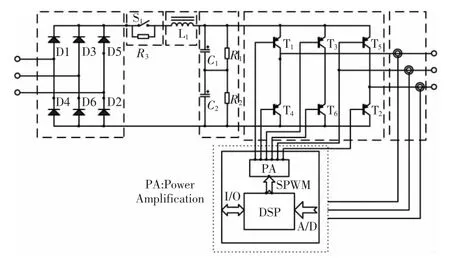

冶金电磁搅拌器变频电源拓扑结构如图1 所示,主要包括:整流回路、预充电回路、滤波回路、逆变器回路、检测回路、控制回路。整流回路作用是把主回路交流电压整流为直流电压;预充电回路功能是在整流前阶段,利用预充电电阻限流作用减少对滤波电容组的电流冲击;滤波回路用于储能与滤波及功率补偿;逆变器回路用于将直流电根据控制板的SVPWM 算法逆变成频率和电流大小可控的低频大电流的交流电源;检测回路用于检测输出的交流电的电流及频率等其它测量参数;控制回路用于控制变频电源整流、逆变及系统保护。

图1 变频电源拓扑结构Fig.1 Topology of variable frequency power supply

1.2 均衡控制策略理论方案

均衡控制策略原理:控制器在接收到反馈的电流信号后依据对称分量法计算得出该电流正序分量,提取该正序分量再把该正序分量进行控制,通过神经网络及PID 算法调节控制器的三相PWM 波形输出信号至逆变器,进而快速使变频电源的三相或两相输出电流值达到设定值,并且使逆变器的三相或两相输出电流达到平衡。

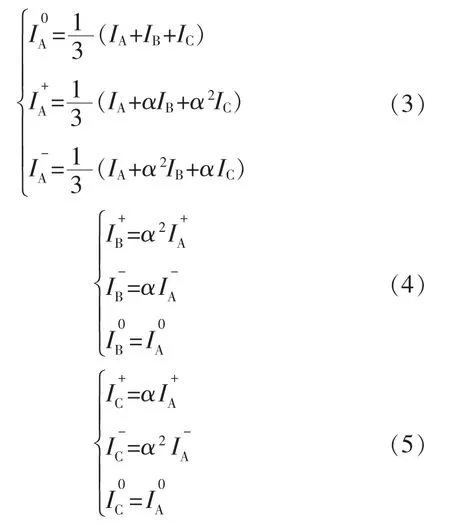

1.2.1 对称分量法

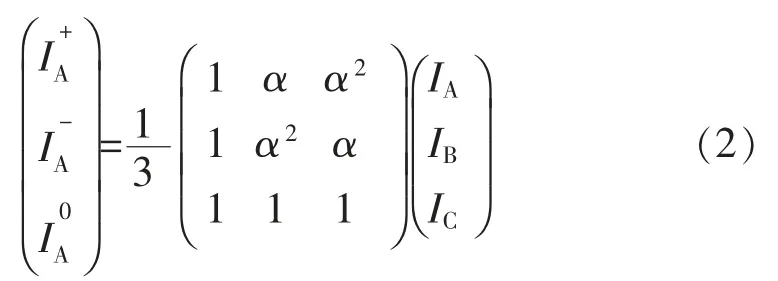

本文所提出均衡控制策略的控制原理主要基于对称分量法。根据对称分量法,任何三相电力系统均可以分解成正序三相分量、负序三相分量以及零序三相分量[6-8]。下面以三相电流(IA,IB,IC)为例,得出正序、负序、零序表达式。

引入复数算子α:

矩阵法表示为

分列表示为

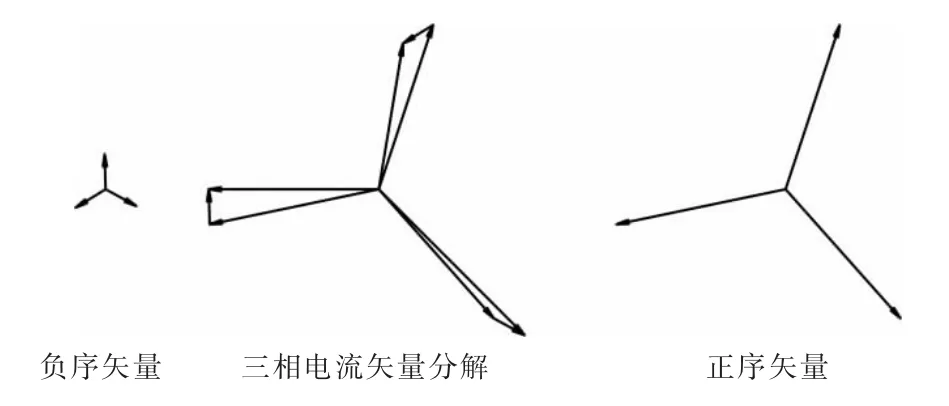

本文常规电磁搅拌器正常运行时,大感性电磁搅拌器线圈上的三相电压,每相的阻抗基本相同,运行时三相电压、功率等参数也是对称的,所以这种情况下只有正序电流。当遇到特殊电磁搅拌器(厢式、辊式)时,由于制作工艺原因难以做到三相绕组相同,一般变频电源按常规的控制模式难以得到三相平衡电流,这时电流除了有正序外,还会出现负序电流,如图2 所示。

图2 三相电流矢量分解Fig.2 Decomposition of three - phase current vector

1.2.2 不平衡负载电流各序分量的提取

电磁搅拌电流不平衡抑制中,指令电流的提取至关重要。正序、负序电流分量提取的实时性、快速性、准确性对整个控制系统电流均衡控制的效果起决定性作用,因此需要对各类电流指令进行分离[9-11]。

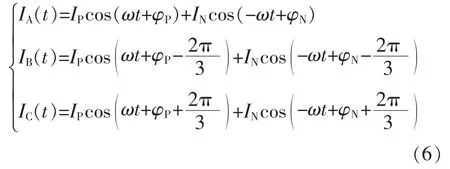

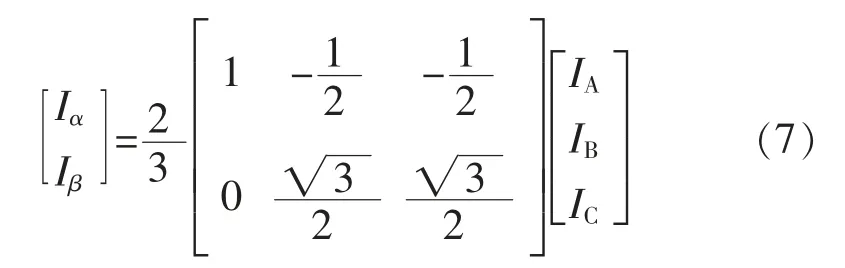

因为本文负载为不对称电磁搅拌器,所以三相电流基波中仅含正序和负序分量,其分量在静止坐标系下表示为

式中:IP为三相电流正序分量的幅值;φP为正序分量的初相位;IN为三相电流负序分量的幅值;φN为负序分量的初相位;ω 为电流的旋转角频率。

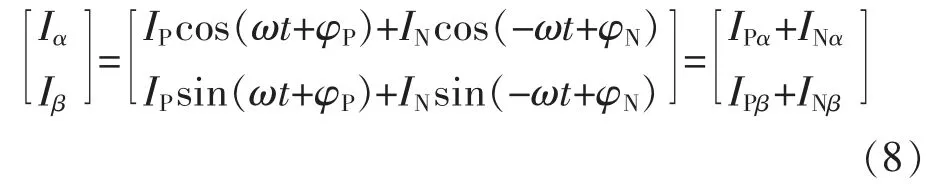

三相电流在两相静止α,β 坐标系上变换为

根据式(6)和式(7),得出电流正序和负序分量在两相静止α,β 坐标系下的瞬时值为

式中:IPα,INα为α 坐标轴上的正、负序分量;IPβ,INβ为β 坐标轴上的正、负序分量。

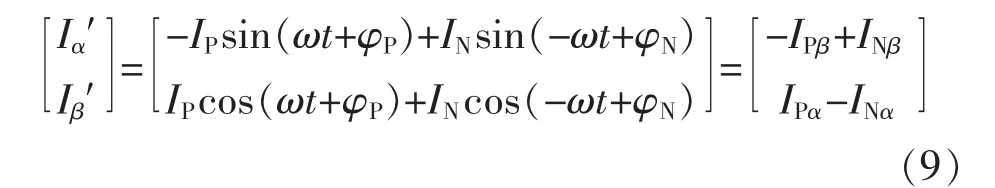

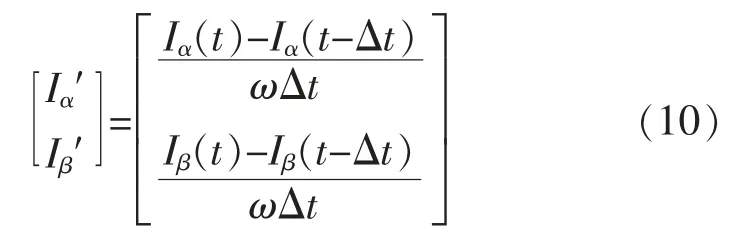

再对式(8)中ωt 进行微分运算:

式中:电流在静止α,β 坐标系下瞬时值的微分值可以通过离散数字量计算来完成。即:

式中:Δt 为计算步长;Iα(t),Iα(t-Δt),Iβ(t),Iβ(t-Δt)依次为α,β 坐标系下本次采样时刻和上一次采样时刻的电流瞬时值。

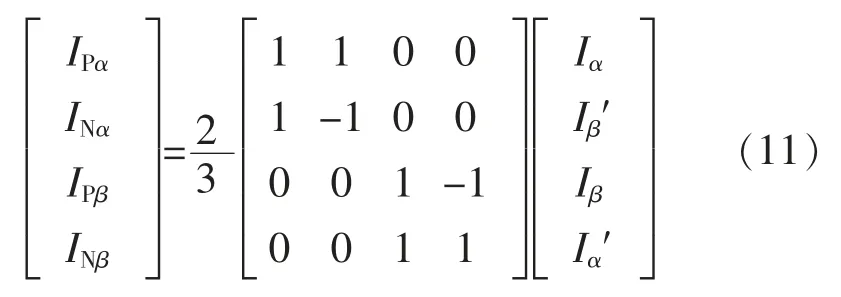

由式(8)和式(9)计算可得:

通过式(11)得到α,β 坐标下的电流正负序分量。

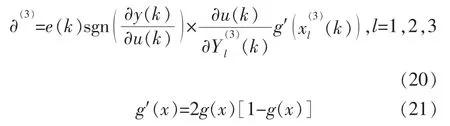

1.2.3 电流控制神经网络PID 算法设计

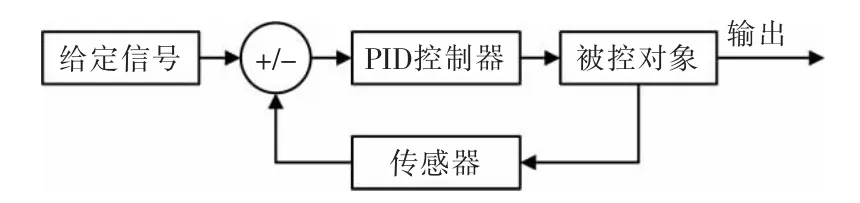

PID 算法是根据反馈实际值与目标值的偏差,利用PID 公式来调节控制输出值,使反馈实际值稳定到设定值,其原理如图3 所示。

图3 PID 控制框图Fig.3 PID control block diagram

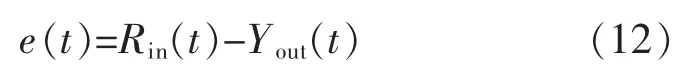

PID 控制器由比例单元(P)、积分单元(I)和微分单元(D)组成[12]。它根据给定值Rin(t)与实际输出值Yout(t)构成偏差。

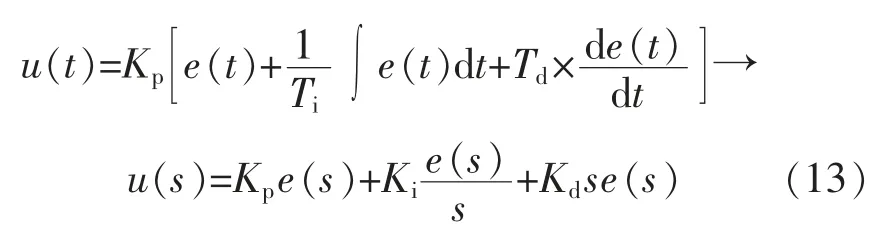

其中输入e(t)与输出u(t)的关系为

公式由Kp比例系数,Ti积分系数和Td微分系数组成。合适的系数能使系统响应迅速,超调小,使系统快速稳定。由于本系统的控制对象是不平衡大感性电磁搅拌负载,普通的PID 算法难以快速控制稳定电流,用常规方法会严重超调,并且稳定时间较长。本文提出一种神经网络方法来优化PID 控制参数,如图4 所示。

图4 神经网络学习算法控制框图Fig.4 Control block diagram of neural network learning algorithm

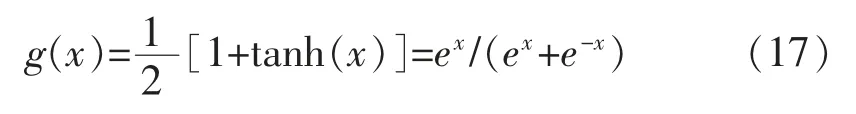

神经网络PID 算法的本质是一种模糊算法与PID 算法相结合,其特点就是对预设值利用开环反馈值进行自学习得出合适PID 三个参数。本文的预设值就是开机前预设几个电流值和频率值。被控对象为不对称电磁搅拌器时的数学模型就可以通过神经网络算法进行N 次无限逼近,学习算法将不断进行自学习计算,算出最优PID 三个控制参数,及时将这最佳的3 个参数送给PID,PID 控制根据最新参数,实时调整控制输出值,快速稳定反馈值在设定值偏差范围内。神经网络算法实现过程如下:

设输入网络的数学表达式为

输入层的表达式为

这里3 个输出量分别对应PID 控制算法中3个可调节控制参数,即:

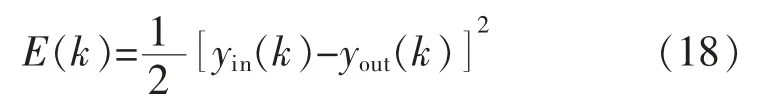

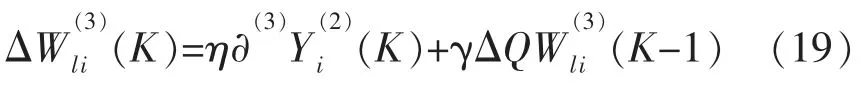

输出层激活函数为

性能指标函数为

由此可得输出的训练算法为

其中:

这样,就可以对不对称负载采用神经网络进行实时的自学习,结合电流均衡控制策略以快速达到系统的电流平衡稳定运行。

2 实验验证

本文控制回路中的控制板采用美国TI 公司新一代专用数字信号处器DSP(TMS320—F28232PGFA)作为核心控制芯片,如图5 所示。

图5 DSP 主控板Fig.5 DSP control board

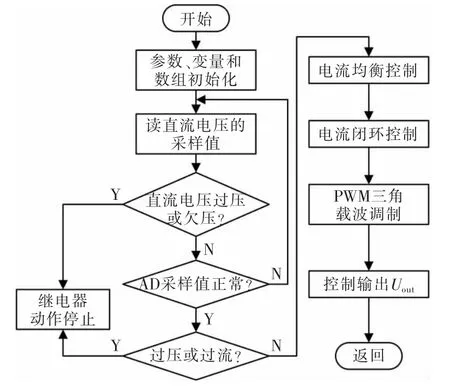

DSP 控制板根据电磁搅拌工艺要求,时序控制流程如图6 所示。

图6 DSP 控制板时序控制流程Fig.6 DSP control panel timing control flow chart

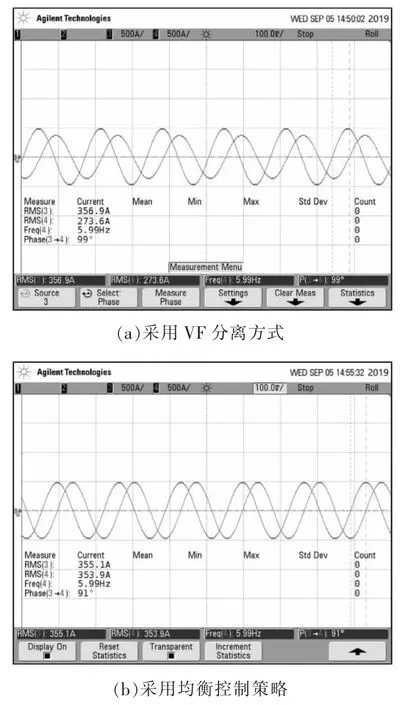

冶金电磁搅拌器的机型较多,绕组不平衡搅拌器类型也比较多,下面主要以三相厢式和两相的辊式板坯绕组不平衡的电磁搅拌器进行实验,原理如图7 所示。在额定运行(额定电流400 A 输出,运行频率一般在1 Hz~16 Hz 之间)时的使用效果,以及电流波形图。

图7 系统原理框图Fig.7 Schematic diagram of the system

当控制对象为三相电磁搅拌器时,均衡控制对象类型通过软件内部设定运行方式为三相电流均衡控制方式 (参数F5-00=2 为两相,F5-00=3 为三相),即可实现对电磁搅拌器三相电流均衡控制。厢式外置式电磁搅拌器是由于生产工艺上的缺陷,三相绕组存在着严重的不平衡。如图8(a)所示,在采用通用的VF 分离控制方式时,三相输出电流存在着严重的不平衡,电流不对称度大于40%,三相电流相位差也不为120°;如图8(b)所示,采用均衡控制策略后,三相电流不对称度得到了抑制,不对称度小于4%,同时三相电流相位差为标准的120°,电流控制稳态精度小于2%,频率误差小于0.05 Hz。

图8 不同控制方式三相电流波形图Fig.8 Three-phase current waveform of different control modes

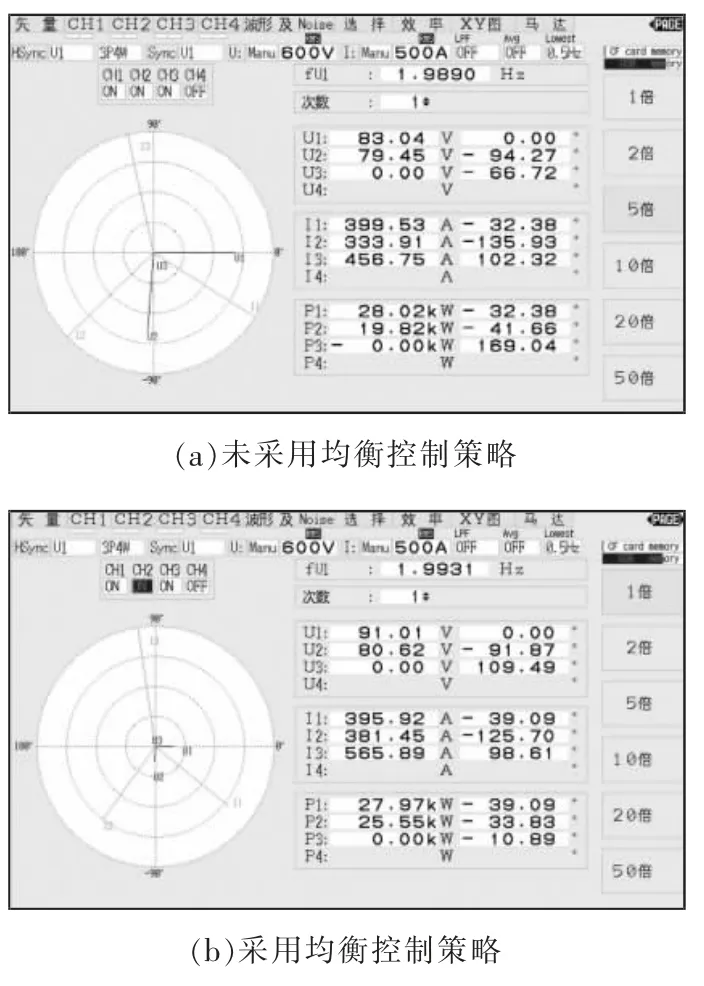

当控制对象为辊式板坯电磁搅拌器时,由于辊式电磁搅拌器采用了两相绕组方式,由于生产工艺水平的局限性,很难实现两相绕组平衡,从而造成了两相电流的严重不对称,为了保证电磁搅拌力的均衡,不仅需保持两相电流均衡,而且还要保证两相电流相位角互差90°。

如图9(a)所示,采用VF 分离控制方式时的L,F 两相电流输出波形,从波形可看出,两相电流不仅幅值不相等,相位相差也非90°;如图9(b)所示,采用均衡控制策略后,输出两相电流的相位差为91°,满足了两相互差90°的要求。同时,两相电流不对称度小于4%,电流控制稳态精度小于2%,频率误差小于0.05 Hz。

图9 L 相与F 相电流相位差波形图Fig.9 Phase difference waveform of phase current between L and F

如图10(a)所示,设定电流400 A,频率2 Hz,在没有使用均衡控制策略运行条件下,两相电流不平衡度相差16.75%;如图10(b)所示,在使用均衡控制策略运行条件下,两相电流不平衡度相差4.75%。其它电流和频率条件下测得的数据如表1 所示。

图10 两相电流矢量图Fig.10 Two-phase current vector diagram

表1 实验数据Tab.1 Experimental data

从上表数据看出,使用均衡控制策略不对称绕组电磁搅拌器变频电源能达到预期目的,电流能平衡,实测中间相(M 相)与理论中间相误差在允许范围3%内,满足了冶金连铸工艺要求。

3 应用及冶金效果

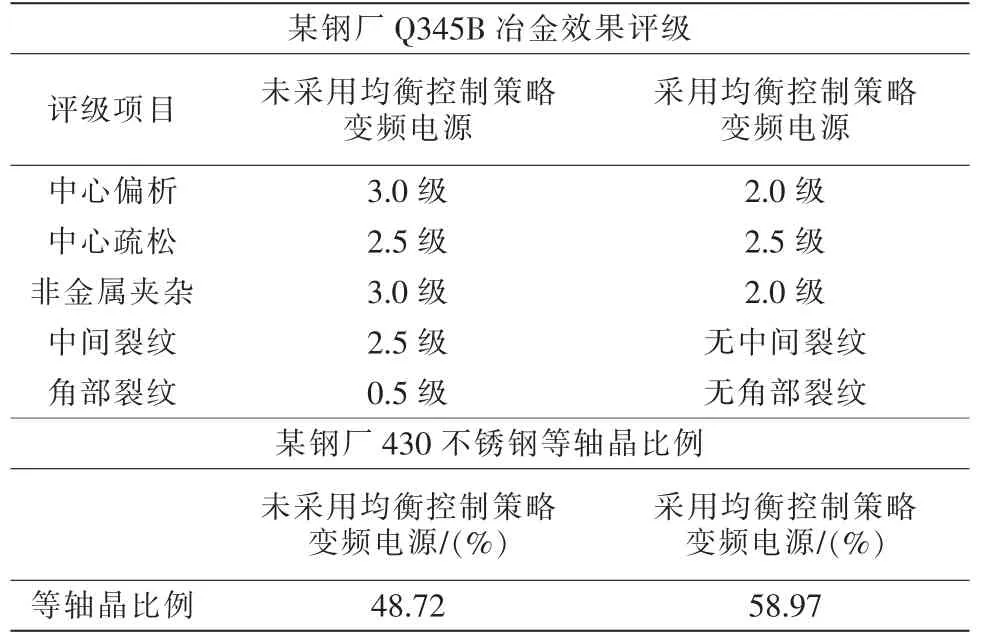

某钢厂将均衡控制策略变频电源应用在两相板坯辊式电磁搅拌器,在减少中心缩孔、消除碳偏析、增加等轴晶方面对比未采用均衡控制策略变频电源有非常明显区别,如图11 和表2 所示。

图11 冶金效果对比图Fig.11 Metallurgical effect comparison chart

表2 冶金效果对比Tab.2 Metallurgical effect comparison

4 结语

为了提高钢铁连铸冶炼的品质以及解决不对称绕组电磁搅拌器产生的不平衡输出电流这一问题,本文研究了一种电磁搅拌电流不平衡控制方法变频电源的应用,并在生产实践中得到了验证。该方法有效提高了电磁搅拌变频电源的动态输出平衡性能和冶金效果。

无论电磁搅拌器的绕组是两相还是三相,是对称还是不对称,采用电流均衡控制策略的变频电源都能输出均衡的电流,对提高电磁搅拌器的搅拌力,提高钢材质量和品质非常有意义,完全可以替代甚至超过进口电磁搅拌变频电源,进而为钢铁企业带来可观的经济效益,大大降低了设备制造成本。