一种新型的MVR蒸发器远程智能监控系统

2021-11-25曾锡安

曾锡安,代 超,叶 翔,赵 凯

(深圳市捷晶能源科技有限公司,深圳518000)

MVR 蒸发器是通过机械式蒸汽再压缩技术将废水进行蒸发浓缩,使废水中的盐类或污染物与水分离,从而达到“零排放”要求的废水处理装置。随着我国对环保方面的逐渐重视,MVR 蒸发器被广泛应用于包括石油、化工、电子、医药、新能源等行业的废水处理中,废水处理装置运行稳定与否直接关系到企业的正常生产。

近年来,随着MVR 蒸发器相关的技术和工艺日趋成熟[1],设备故障已成为MVR 蒸发器非正常停机的主要因素。故障类型多、故障原因复杂、故障定位困难、故障处理不及时是制约MVR 蒸发器故障后顺利重启的重要因素。传统的故障处理方式有事后维修[2]与定期维护[3],但是单靠传统的方式无法避免设备故障造成系统停机的情况发生,具有一定的局限性。随着大数据时代的到来,事前预测的故障处理方式成为现实,以数据驱动的智能控制方法在设备故障预测和健康管理方向受到越来越多的关注和应用[4-6]。

结合大数据时代背景下自动化监控系统的内在需求和发展趋势[7-8],目前MVR 蒸发器监控系统还存在以下几点不足[9]:

(1)功能单一。仅满足最低监控要求,对工艺过程进行简单的监测和控制。

(2)数据缺乏深层次的应用。对数据的使用通常仅限于生成图形曲线、报表记录。

(3)缺少对设备生命周期的科学管理[10]。设备的监测、检修、维护等环节完全独立于系统之外,忽视了设备健康状态对自动化监控系统的影响。

因此,本文以惠州市某业主MVR 蒸发器的实际设计情况为例,在传统MVR 蒸发器监控系统的基础上,设计了具有设备健康管理功能的新型MVR蒸发器远程智能监控系统,实现对MVR 蒸发器全工艺流程的监控以及全生命周期的管理。

1 系统总体结构

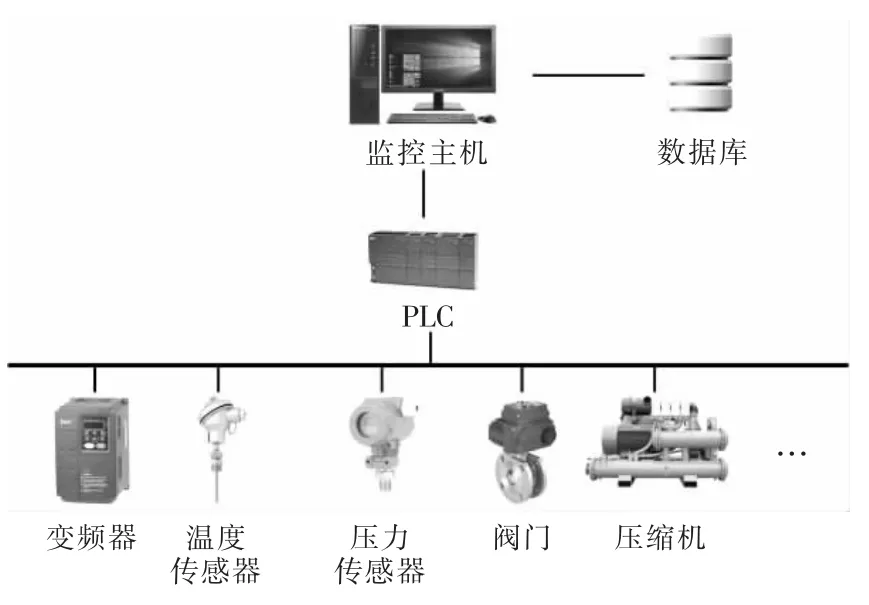

本文MVR 蒸发器远程智能监控系统由传感器(温度、压力、流量、液位、酸碱度pH、电导率、电能表等)、执行器(压缩机、阀门、泵等)、控制器(PLC 可编程逻辑控制器)、监控主机、数据库等部分组成。系统总体结构如图1 所示。

图1 系统总体结构Fig.1 Overall structure of system

PLC 读取现场各类传感器采集的运行数据,通过与监控主机在局域网下建立的连接,将数据上传进行监测。监控主机亦通过局域网将控制指令下发至PLC,继而实现对各类执行器的控制。在监控主机上开发MVR 蒸发器远程智能监控软件,实现全工艺流程的可视化监测、控制。另外,建立系统运行数据库,以数据库为支撑,在监控软件上开发故障预测和健康管理功能,对MVR 蒸发器进行全生命周期管理,为系统的安全稳定运行提供可靠保证。

2 远程监控设计

远程监控软件在.NET 框架中使用C# 语言开发。在微软Windows 操作系统中,采用.NET 框架和C#语言具有其它软件开发平台无法媲美的优势,能够快速灵活地进行功能复杂的软件开发。数据库从安全性、可靠性、易开发程度等方面考虑[11],采用SQL Server 关系型数据库满足本系统的设计需求。

远程监控设计目标是实现对MVR 蒸发器全工艺流程的监控,主要设计内容包括:硬件选型、通讯方案、可视化监测、自动化控制等。

2.1 CPU 选型

MVR 蒸发器I/O 点数一般不超过200 个,属于中小型自动化系统,因此CPU 选择西门子1200 系列的PLC,具体型号为1215C DC/DC/DC,提供2 个PROFINET 端口,可进行以太网通讯。CPU 上扩展通讯模块CB1241 RS485,可进行串口通讯。

2.2 通讯方案

系统通讯对象包括PLC 与变频器、PLC 与电能表、PLC 与监控主机。

PLC 与各个变频器、 电能表之间采用菊花链的方式进行串口连接,与监控主机通过网线进行以太网连接。PLC 与变频器、电能表、监控主机之间使用Modbus 协议进行通讯。通过赋予各个变频器、电能表特定的从站地址,保证PLC 主站正确访问指定从站。与监控主机通讯时,监控主机作为主站发送信息,PLC 作为从站接收信息。

2.3 监测功能设计

系统主要监测各个工艺环节中的汽液温度、设备压力、设备液位、料液pH、蒸馏水电导率,以及压缩机的电流、频率、振幅等信息。温度信号使用RTD模拟量模块直接获取;电流、频率信息通过通讯方式获得;压力、液位、pH、电导率、振幅等传感器统一采用4~20 mA 标准电流信号,通过在PLC 中编写A/D 转换程序获取传感器监测值。A/D 转换公式为

式中:A 为传感器测量值;A0为传感器量程下限;Am为传感器量程上限;D 为标准电信号A/D 转换后的模拟量数值;D0为模拟量数值下限;Dm为模拟量数值上限。

监控主机获取传感器数据后,即可实现对MVR蒸发器进料、加热、抽真空、冷凝、出料等环节,预热、蒸发、停机等阶段,以及压缩机、加热器等设备的全工艺流程集中可视化监测。同时,针对不同工艺环节、不同运行阶段、不同设备状态进行详细的数据库表设计,为系统的故障预测和健康管理提供可靠的数据支撑。

2.4 控制功能设计

系统自动化控制逻辑主要根据工艺流程实现。本MVR 蒸发器工艺流程如图2 所示。

图2 MVR 蒸发器工艺流程Fig.2 MVR evaporator flow chart diagram

料液流程:进料泵根据分离器液位将料液打入分离器; 强制循环泵使分离器中的料液经由2# 换热器再返回分离器,往复循环;料液达到设定的沸点升高值后,出料泵将分离器底部浓缩的料液打入后处理系统结晶、压滤。

蒸汽流程:鲜蒸汽通入分离器中;压缩机将鲜蒸汽和二次蒸汽加压升温,经过2# 换热器给料液加热;冷凝的水流入蒸馏水罐,未冷凝的蒸汽继续经由压缩机加压升温后加热料液,往复循环。

蒸馏水流程: 蒸汽经过2# 换热器换热后冷凝成的蒸馏水,检测达标后通过1# 换热器给料液预热并排放。

根据上述工艺流程设置适当的自动运行参数及阈值保护,使阀门、泵、压缩机等执行器按照各自的工艺流程进行自动控制,系统即可按照既定逻辑实现自动运行。

3 信息管理与故障预测

除了完备的自动化远程监控功能,本系统还开发了智能化健康管理功能,主要包括信息管理模块和故障预测模块。

3.1 信息管理模块

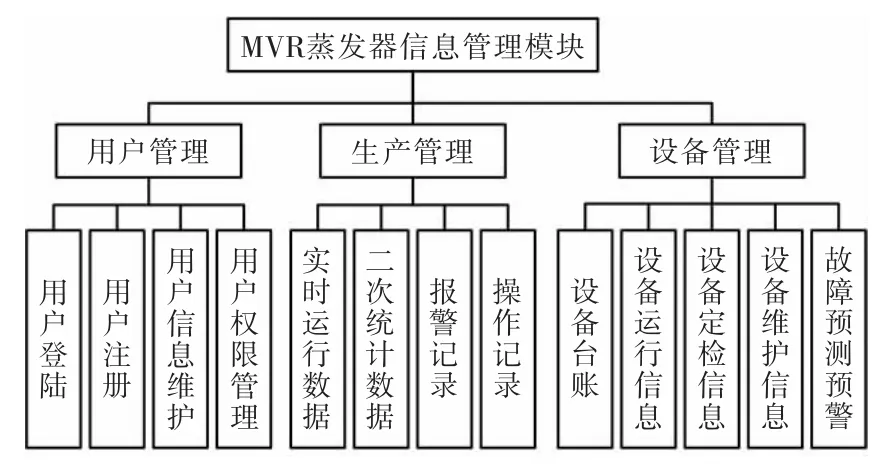

信息管理模块包括:用户管理、生产管理、设备管理三大功能,结构示意如图3 所示。

图3 信息管理模块结构示意图Fig.3 Schematic diagram of information management module structure

用户管理功能针对本系统软件的使用者设计,目的是规范软件的操作流程,保证操作人员的合法性,减少误操作情况发生。主要内容有:用户登陆、用户注册、用户信息维护、用户权限管理。

生产管理的作用是记录MVR 蒸发器生产时的各项生产信息,例如实时运行数据、二次统计数据、报警记录、操作记录等。

设备管理能够为操作人员提供快速获取每个设备信息的途径,并且降低系统因设备故障造成非正常停机的风险。通过对设备信息和生产过程数据进行科学分析和专业判断,甚至可以实现设备故障的事前预测,并及时做出预警。设备管理内容主要包含:设备台账、设备运行信息、设备定检信息、设备维护信息、故障预测预警。

3.2 故障预测模块

MVR 蒸发器属于一种多变量、非线性的控制系统,且受物料特性、杂质等随机干扰因素影响大,无法建立精确的数学模型。模糊控制理论作为智能控制领域中重要的分支,仅需要少量数据便可通过专家经验建立的知识库对复杂过程进行判断,输出可信的决策,具有实用性强、鲁棒性好、设计简单等优点[12-14]。因此,本系统采用模糊控制理论对设备进行故障预测。

基于模糊控制理论的故障预测方法: 首先,针对预测对象,从数据库表中提取符合条件的运行数据;其次,根据算法的需要进行数学处理;然后,将处理结果作为模糊输入参数,划分模糊等级;制定模糊规则,得出模糊关系;推理模糊输出参数,并把输出参数解模糊化,获得确切数值;最后,用0~100的分数评价输出值,量化故障预测结果。

例如对MVR 蒸发器中的核心设备压缩机进行故障预测,步骤如下:

步骤1取数据库中压缩机相关运行数据:电流xi、振幅yi、进口温度zai、出口温度zbi、进口压力vai、出口压力vbi。

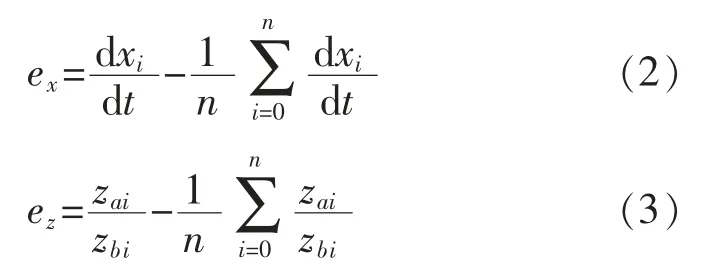

步骤2按式(2)求电流变化率偏差ex,同理求振幅变化率偏差ey;按式(3)求进出口温度比值偏差ez,同理求进出口压力比值偏差ev。将求得的ex,ey,ez,ev作为4 个模糊输入参数。

步骤3设ex论域[a1,a4],且0<a1<a2<a3<a4。将该论域划分为7 个子论域,并对应7 个模糊等级:(-a4,-a3]为负大(NB),(-a3,-a2]为负中(NM),(-a2,-a1]为负小(NS),(-a1,a1]为零(ZO),(a1,a2]为正小(PS),(a2,a3]为正中(PM),(a3,a4]为正大(PB)。对于ey,ez,ev同理。

步骤4根据专家经验设置模糊规则,获得模糊关系R。针对ex,ey,ez,ev的所有排列组合情况进行模糊规则语言描述:

If(ex=NB and ey=NB and ez=NB and ev=NB)then R=NB

If(ex=NM and ey=NB and ez=NB and ev=NB)then R=NB

If(ex=NS and ey=NB and ez=NB and ev=NB)then R= NB

If(ex=ZO and ey=NB and ez=NB and ev=NB)then R= NB

If(ex=PS and ey=NB and ez=NB and ev=NB)then R= NB

If(ex=PM and ey=NB and ez=NB and ev=NB)then R=NM

If(ex=PB and ey=NB and ez=NB and ev=NB)then R= NM

……

步骤5模糊推理与解模糊化。通过模糊推理得到模糊输出u,采用重心法进行解模糊化[15],得到确定的数值。

步骤6将步骤5 的数值用0~100 的数字进行量化,获得该设备的健康度评分,根据评分结果实现直观的故障预测,指导操作人员提前排查故障,确保系统稳定运行。

压缩机故障预测界面如图4 所示。

图4 压缩机故障预测界面Fig.4 Compressor fault prediction interface

4 结语

本文针对当前MVR 蒸发器监控系统的不足,设计了集自动化监控与智能化健康管理为一体的新型MVR 蒸发器远程智能监控系统。该系统应用自动化技术、计算机技术、数据库技术、智能控制算法等多学科知识,结合详细的工艺剖析以及深度的数据开发,实现了对MVR 蒸发器全工艺流程的监控以及全生命周期的管理,自投入生产以来运行效果良好,运行状况稳定,对传统的工业自动化监控系统发展具有一定的借鉴意义。