烟筐自动清扫机器人的设计及应用

2021-11-25朱建新赵淑华韩慧丹常亚宁李小川张玉祥朱永明

朱建新,赵淑华,韩慧丹,常亚宁,李小川,张玉祥,朱永明,4

1.河南中烟工业有限责任公司安阳卷烟厂,河南省安阳市龙安区烟厂路1号455004

2.中国矿业大学化工学院,江苏省徐州市大学路1号221116

3.巩义市建设机械制造有限公司,郑州市巩义市河洛路石灰务工业区451200

4.河南农业大学机电工程学院,郑州市金水区农业路63号450002

制丝线真空回潮段一般采用钢制烟筐盛装烟叶,纸箱烟包开包后经分切装入烟筐或先装筐后叉分输送至真空回潮机,真空回潮处理后输送至翻箱喂料机,倒料完成后空筐返回进行再次装料[1]。烟叶真空回潮处理后,受到烟叶自身质量挤压及增温增湿的作用,部分烟叶会粘附在周转烟筐内壁及底部,不仅影响烟叶实际投料质量的控制精度,粘附烟叶经反复真空回潮还会形成水渍烟而失去使用价值,造成原料浪费[2]。针对周转烟筐粘料严重的问题目前已有相关研究,李奇等[3]在翻箱喂料机前加装压缩空气喷管,通过控制管路上电磁阀的通断对周转烟筐进行吹扫;杨勇等[4]设计了基于PLC的真空回潮周转箱自动清理装置,通过PLC控制清扫喷嘴,提高周转箱底部残留烟叶的清理效果;冀跃峰等[5]通过改进周转箱内衬材料,降低因周转箱粘料而造成的原料浪费。但上述方式仍存在烟筐粘附烟叶清理不彻底、残留烟叶过多等问题。近年来工业机器人和视觉检测技术在包装[6]、烟草[7]、物流[8]等领域已得到广泛应用。为此,基于视觉检测技术设计了一种烟筐自动清扫机器人,以期减少烟筐烟叶粘附量,提高烟筐清扫智能化程度和清洁效果。

1 系统设计

1.1 结构组成

烟筐自动清扫机器人主要由直线导轨装置、六轴机械手、清扫装置、视觉检测系统等部分组成[9],见图1。其中,直线导轨装置可以使清扫机器人移动至工作位;六轴机械手在各轴的配合下控制清扫装置进行清扫动作;清扫装置用于清扫烟筐底部粘附的烟叶;视觉检测系统可实现烟筐底部烟叶粘附量检测。

图1 烟筐自动清扫机器人结构示意图Fig.1 Structure of robot for tobacco basket cleaning

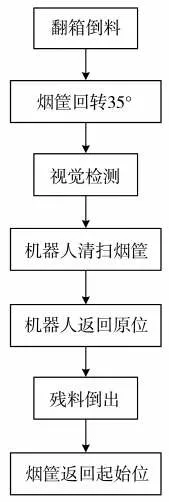

由图2可见,翻箱喂料机将烟筐翻转倒料后,再将其回转35°;当光电开关检测到烟筐到达清扫位置(即回转35°位置)时,向工控机发送信号;工控机接收到信号后,控制视觉检测系统对翻箱倒料后烟筐粘附烟叶情况进行检测识别,并将检测情况及检测完成信号反馈至工控机,工控机依据视觉检测情况设定机械手清扫运动轨迹,同时发送视觉检测完成信号至直线导轨装置;直线导轨装置将六轴机械手送至翻箱倒料后的烟筐内进行清扫准备,并将六轴机械手到位信号反馈至工控机;工控机接收到六轴机械手到位信号后,六轴机械手带动清扫装置按照清扫运动轨迹在烟筐内移动,对烟筐进行清扫。

图2 烟筐自动清扫机器人工作流程图Fig.2 Work flow of robot for tobacco basket cleaning

1.2 六轴机械手轨迹规划

1.2.1 S形曲线轨迹规划

在烟筐清扫过程中,清扫机器人既要准确达到清扫位置,又要频繁变换清扫方向以及快速实现启动或停止动作。因此,在此过程中应保证清扫机器人运动平滑,避免出现速度、加速度、加加速度突变等情况,进而避免使清扫机器人产生较大的机械振动和冲击[10]。S形曲线轨迹规划见图3。

由图3可见,S形曲线轨迹规划的加加速度各段均为常数,可表示为:

式中:ti为时间,s;J0为加加速度最大值,m/s3。

对加加速度积分即可得到关于加速度的函数,可表示为:

式中:a0为最大加速度,m/s2。

对加速度积分即可得到关于速度的函数,可表示为:

式中:v0为最大速度,m/s;vi为各时间对应速度,m/s。

分析可见,清扫机器人为S形曲线轨迹规划时,速度和加速度过渡平滑,能够满足工作要求,但其加加速度存在突变现象,容易导致清扫机器人产生振动和冲击现象。

1.2.2 基于正弦函数的S形曲线轨迹规划

由于正弦函数的多阶积分仍为三角连续函数,故采用基于正弦函数的S形曲线轨迹规划以保证速度、加速度和加加速度的连续性。因此,加加速度函数可表示为:

式中:T为加速度增加或减小所用时间,T=t1=t3-t2=t5-t4=t7-t6,s。

对加加速度函数一阶和二阶积分即可得到加速度和加加速度函数,可分别表示为:

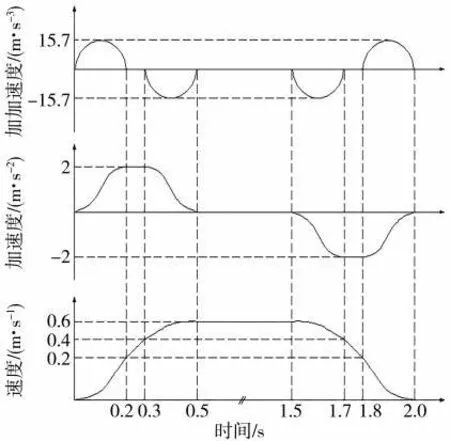

以清扫机器人从左至右清扫烟筐过程为例,设定匀速运动阶段速度v03=0.6 m/s,加速度增加或减少所用时间T=0.2 s,匀速运动的起始时间t3=0.5 s,结束时间t4=1.5 s,将上述数据代入公式(4)~(6),即可得到清扫机器人基于正弦函数的S形曲线轨迹规划,按照该轨迹控制清扫机器人从左到右清扫烟筐,监测其在实际运动过程中速度、加速度、加加速度的变化情况,见图4。可见,速度、加速度以及加加速度曲线均连续无突变,可以保证清扫机器人运动轨迹的平滑性,避免对清扫机器人及烟筐造成损坏。

图4 基于正弦函数的S形曲线轨迹规划Fig.4 S-shaped trajectory planning based on sine function

1.3 清扫装置设计

1.3.1 结构设计

清扫装置位于六轴机械手末端,由速度控制器、伺服电机、清扫毛刷和压缩空气清吹喷嘴等部分组成,见图5。速度控制器接收工控机指令,根据指令控制伺服电机转速;伺服电机是清扫毛刷转动的动力源;清扫毛刷是清扫装置的主体,毛刷的转速、材质、直径、长度等是影响烟筐清扫清洁度的主要因素;压缩空气清吹喷嘴可辅助毛刷清扫烟筐,促使粘附的烟叶脱落,同时吹扫烟筐内衬筛网网孔中堵塞的烟末以及毛刷上粘附的烟叶,使内衬筛网保持良好透气性,提高烟叶真空回潮的回透率,保证清扫效果。

图5 清扫装置结构示意图Fig.5 Structure of cleaning device

1.3.2 清扫毛刷实验优化

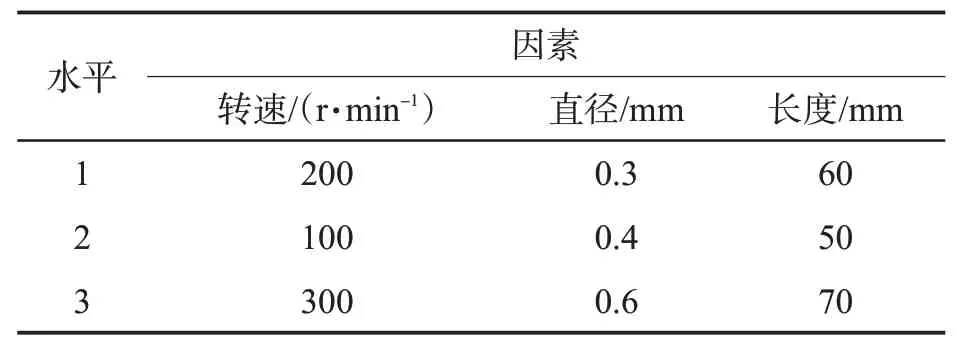

毛刷常用材料有PBT丝、猪鬃、尼龙丝、PP丝、金属丝等,其中PBT丝和猪鬃材质较软,清洁效果不理想;PP丝弹性较差,长时间工作容易产生变形且难以恢复;金属丝较硬,容易损坏烟筐底面;尼龙丝软硬适中、弹性及清洁效果均较好且性价比高,故清扫机器人毛刷采用尼龙材料。在材料确定的前提下,分析毛刷的其他因素(转速、直径、长度)对清洁效果的影响。本实验中影响清扫毛刷清洁度的因素主要有3个,为此设计了一个3因素3水平正交实验[11],见表1。

表1 清扫毛刷清洁度正交实验因素水平表Tab.1 Factor levels of orthogonal experiment for cleanliness of cleaning brush

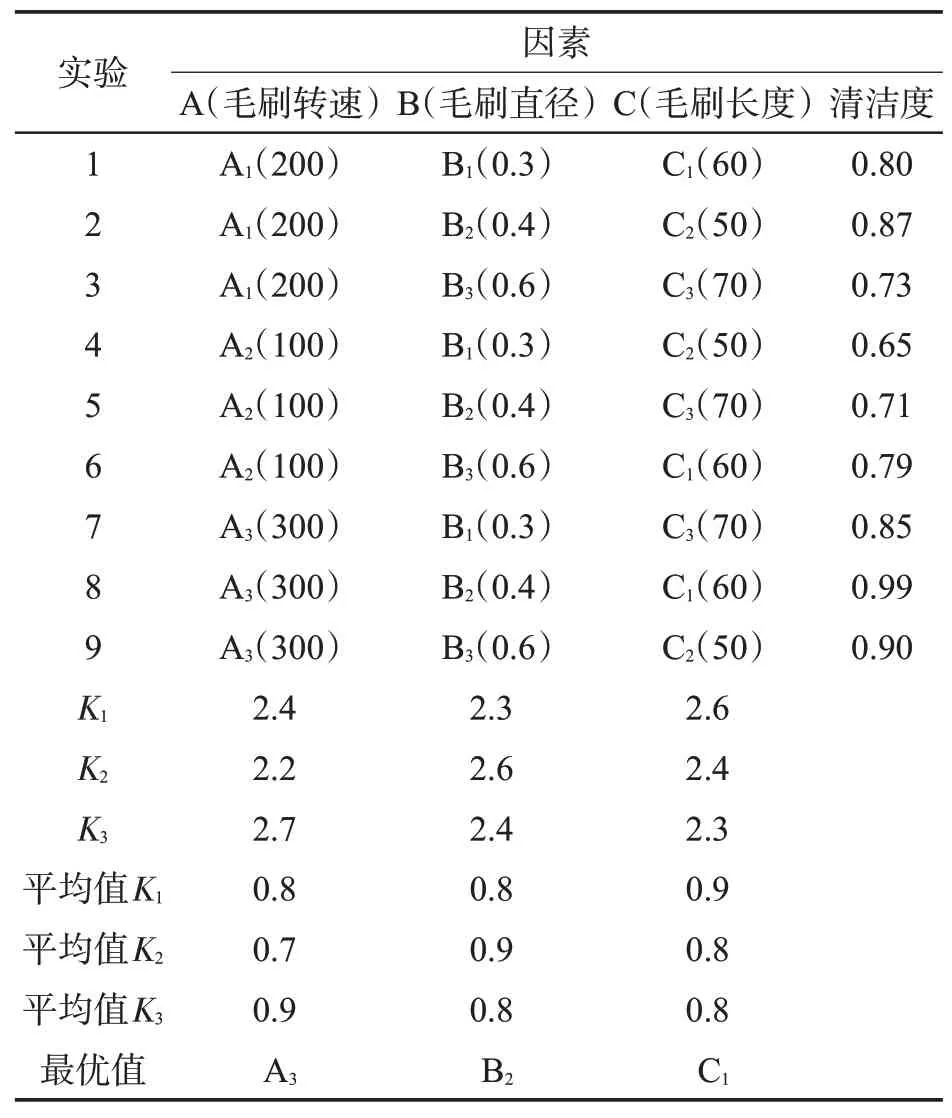

正交表的选用原则是能够安排实验的全部因素,并尽可能减少部分水平组合数。因此,本实验中选用了L9(33)正交表,见表2。

表2 正交实验数据统计表Tab.2 Statistical table of orthogonal experimental data

根据正交实验结果,最终选用直径0.4 mm、长度60 mm的尼龙材质毛刷,该毛刷在300 r/min转速下清扫效果最佳。

1.4 视觉检测系统设计

1.4.1 硬件组成

视觉检测系统是实现自动清扫机器人智能化的核心部分,由彩色工业相机(Hikvision/MV-CA050-20GC)、工业镜头(Hikvision/MVL-KF1228M-12MP)、LED光源(Omnitek/OKDM)、光电传感器、图像处理单元、通讯模块、工控机等部分组成。视觉检测系统中将工控机作为服务器,六轴机械手作为客户端,工控机与机械手通过TCP/IP通讯连接;彩色工业相机与工控机IP配置在同一网段,通过千兆网线连接,千兆网线的最大传输距离达100 m;工业镜头与相机利用C-mount接口实现通讯。

1.4.2 图像处理

视觉检测工作流程见图6。当光电传感器检测到烟筐到达清扫位置(烟筐翻箱倒料后回转35°位置)时,向工控机发送信号;工控机接收到信号后,控制LED光源开启及工业相机拍照。工业相机将图像传输至图像处理单元,在图像处理单元首先调整阈值并通过二值化[12]完成图像抽取过程,然后在有限灰度级的图像中划分区域进行BLOB(Binary Large Object)分析[13],获取残留烟叶大小、数量、位置、方向等数据,再将数据整合并格式化成最大长度为256字节的字符串,通过TCP/IP通讯协议发送至机械手,控制清扫装置对烟筐内烟叶进行清扫。

图6 视觉检测工作流程图Fig.6 Work flow of visual inspection

2 应用效果

2.1 实验设计

材料:“黄金叶(硬红旗渠)”烟叶5批次,每批次50箱(由河南中烟工业有限责任公司安阳卷烟厂提供)。

设备:WZ1135型真空回潮机(巩义市建设机械制造有限公司);翻箱喂料机(巩义市建设机械制造有限公司);烟筐(北京宏大峰钻石机械有限责任公司);HA-620型电子秤[精度0.1 kg,百利达(上海)商贸有限公司];自动清扫机器人(自制)。

方法:对清扫机器人使用前后的清扫效果进行对比测试。①使用清扫机器人前,每批次生产结束后进行人工清扫,清扫出的烟叶作为废料处理,收集每批次人工清扫烟叶并称重,统计每批次损耗烟叶质量;②使用清扫机器人后,每次翻箱倒料后机器人对烟筐进行自动清扫,清扫出的烟叶直接倒入喂料仓进入下一工序,收集每批次生产结束后烟筐内残留烟叶并称重,统计每批次损耗烟叶质量。

2.2 数据分析

由表3可见,使用自动清扫机器人后,每批次可节省烟叶20 kg左右,烟筐清扫效果显著,有效降低了烟叶损耗量。按全年处理烟叶1 000批次计算,每年可降低烟叶损耗20 000 kg左右;烟叶平均价格按47.73元/kg计算,每年可节约原料费用95.4万元左右。此外,使用自动清扫机器人后,两班制烟筐人工清扫岗位取消,降低了工人劳动强度,一年可节约人工成本20万元左右。

表3 烟筐自动清扫机器人使用前后烟叶损耗量对比Tab.3 Comparison of tobacco loss before and after using robot for tobacco basket cleaning

3 结论

利用烟筐自动清扫机器人有效解决了真空回潮后因烟筐内粘附烟叶而造成烟叶浪费等问题,在保证烟筐清洁度的同时,提高了烟筐清扫智能化程度,降低了工人劳动强度。以安阳卷烟厂生产的“黄金叶(硬红旗渠)”烟叶为对象进行测试,结果表明:①在不影响生产连续性的前提下,自动清扫机器人能够有效识别烟筐内粘附烟叶,实现烟筐的自动清扫;②与人工清扫相比较,采用清扫机器人后可节约烟叶20 kg/批次左右,降低烟叶损耗约20 000 kg/年,节省生产费用约115.4万元/年,在烟草行业同类设备中具有推广应用价值。