SBR序批式活性污泥污水处理工艺技术运行优化

2021-11-24栗振翩阮彩霞

宋 涛,栗振翩,阮彩霞

(陕西神木化学工业有限公司,陕西 神木719319)

引 言

陕西神木化学工业有限公司60万t/a煤制甲醇项目污水处理装置采用SBR序批式活性污泥工艺,一、二期污水处理装置处理能力分别为52 m3/h和120 m3/h,其中一期装置由清华同方股份有限公司设计建造,二期装置由西安正德水处理有限公司设计建造,处理后的污水按照GB 8978—1996《污水综合排放标准》二级标准进行排放。

本文对SBR序批式活性污泥污水处理装置在运行中出现的曝气装置运行经济性差、SBR池易受高浓度NH3-N冲击、气化装置废水温度偏高等问题进行了分析,并提出了改造和优化方法,现介绍如下。

1 SBR序批式活性污泥污水处理工艺流程及原理

1.1 工艺流程

1.1.1 预处理

(1)气化污水预处理

气化污水进入气化水调节池,池中设有穿孔空气管路,利用鼓风机进行鼓风搅拌,防止悬浮物和颗粒物在池底沉积,实现水质的均匀化。

调节池污水由提升泵送至浓密池后(二期为混凝沉淀器),污水首先进入混凝搅拌区,在搅拌机的作用下与磷酸、氢氧化钠、絮凝剂和助凝剂充分混合,然后流入沉淀区,污水中的煤泥在此发生重力沉降,并由浓密机刮至泥斗,然后通过排泥泵排入污泥储池,出水自流进入均衡水池。

(2)生产废水和生活污水预处理

厂区生产废水与生活污水进入生活污水管道,经过一道机械格栅去除污水中较大的颗粒物和漂浮物后,自流进入污水处理站的格栅井,然后由提升泵提升至综合水池。

1.1.2 生化处理

上述几股经预处理后的污水混合后进入均衡水池(中间一池),池内设有预曝气管网,并对污水进行鼓风搅拌,防止污泥沉淀。水质均匀后,由提升泵提升至SBR反应池进行反应。

一、二期装置各设有2座SBR反应池,2座SBR反应池交替工作,按周期运行。一个工作周期为8 h,包括进水曝气2 h、厌氧搅拌2 h、沉淀3 h和排水1 h(工作周期及各阶段时间可根据运行情况适当调整),进水的同时进行曝气。一期装置每组SBR池内设置4台碟式射流曝气机和1台剩余污泥泵,二期装置每座SBR池内设置6台碟式射流曝气机和1台剩余污泥泵,均利用离心风机进行鼓风曝气。

污水在SBR池中经历曝气、好氧搅拌、厌氧搅拌、静置和出水5个阶段。在曝气、好氧搅拌阶段,启动循环水泵、鼓风机,向水中补充溶解氧,水中COD、氨氮等在微生物的作用下被氧化,产物为CO2、H2O和硝酸盐(NO3-);在厌氧搅拌阶段,循环水泵运行,并加入适量甲醇以弥补水中碳源的不足,水中的硝酸盐(NO3-)在反硝化细菌的作用下,被还原为N2后从水中逸出,在此污染物被生物降解去除;处理后的污水经沉淀后,由安装在反应池末端的滗水器将上层清水排出,一期装置清水通过监测池逸流排放,二期装置清水进入中间水池二,由过滤泵打入清水池进行排放,反应池内剩余污泥由污泥泵排至污泥浓缩池。

各构筑物及SBR池产生的剩余污泥首先进入污泥池混合,再由泵送至污泥脱水机房进行脱水,经带式污泥压滤机脱水后的污泥运至附近的垃圾处理厂填埋,滤液回流至生活污水进行循环处理。污水处理装置物流状态见表1。

表1 污水处理装置物流状态

1.2 工艺原理

与传统污水处理工艺不同,SBR技术采用时间分割的操作方式替代传统的空间分割的操作方式,非稳态生化反应替代稳态生化反应,静置理想沉淀替代传统的动态沉淀。SBR技术的核心是SBR池,该池集均化、初沉、生物降解、二沉等功能于一池,无污泥回流系统,主要特征是运行上的有序和间歇操作。

(1)SBR工艺去除有机物、COD的基本原理:有机物由好氧型异氧菌在水中供氧的条件下,直接作用生成CO2和H2O。

(2)SBR工艺去除NH3-N的基本原理:污水中含有的NH3-N先后在好氧、厌氧作用下进行硝化和反硝化反应,其反应方程式分别见式(1)~(3)。

2 工艺运行存在的问题及优化

2.1 曝气装置运行经济性差

原SBR曝气搅拌装置示意图见图1(a)。SBR工艺中的好氧曝气搅拌及厌氧搅拌装置中1台循环泵对应1台碟式射流曝气器,这种技术的优点是操作相对简单,但也存在明显缺点:一是当SBR池好氧曝气搅拌及厌氧搅拌时,所有的循环泵都需要启动,能源浪费较大;二是由于每台循环泵都需要频繁启动,磨损量增加,检修工作量增大,而且当1台循环泵检修时,对应的碟式射流曝气器也不得不停止工作,影响SBR池好氧曝气搅拌及厌氧搅拌效果,对SBR池去除NH3-N、COD的效果影响很大,导致SBR池出水指标经常超标,影响SBR工艺处理工业污水的效果。针对污水搅拌装置存在的问题,实施了优化改造,在每组循环泵出口到碟式射流曝气器之间的管线上,增加与相邻循环泵出口的连通管线,中间加切断阀隔离,改造后的示意图见图1(b)。改造后可以利用1台投运的循环泵同时对应2台碟式射流曝气器,完成好氧曝气搅拌及厌氧搅拌过程。

图1 优化改造前后SBR曝气搅拌装置示意图

优化改造效果(以二期装置为例):(1)二期装置2座SBR池原设计12台循环泵(每座SBR池6台),经过改造后,仅需6台循环泵(每座SBR池3台),以每台循环泵额定功率15 kW计算,每小时可节能90 kWh,节能效果明显。(2)由于2座SBR池仅需6台循环泵,运行的循环泵数量明显减少,循环泵磨损量也相应减少,设备运行周期达到了原来的2倍,有效减少了检修工作量。(3)由于2座SBR池仅需6台循环泵运行,剩余的6台循环泵可作为备用设备,当投运循环泵因故障检修时,备用循环泵可以马上投入运行,不影响SBR池好氧曝气搅拌及厌氧搅拌效果。改造实施后,经测定:SBR池出水NH3-N平均质量浓度为2.21 mg/L,COD平均含量为74.1 mg/L,远低于GB 8978—1996《污水综合排放标准》中一级排放标准(NH3-N质量浓度≤15 mg/L、COD≤100 mg/L),保证了SBR池出水指标的合格。

2.2 SBR池易受高浓度NH3-N的冲击

由于前工序中NH3-N等污染物的排放量不稳定,容易导致SBR污水处理系统受到高浓度NH3-N的冲击,导致SBR池出水指标超标。传统的SBR池受到冲击后,主要通过降低SBR池的运行负荷来恢复,这种调整措施存在明显缺点,即恢复周期长,特别是在冬季。这主要是因为降低负荷后,反应池内水温更低,一般需要1~2个月才能恢复,甚至更久,如果未能及时恢复,高浓度NH3-N在低温下会使污泥失去活性和膨胀流失,甚至导致整个SBR污水处理系统崩溃。

针对SBR池易受高浓度NH3-N冲击的问题进行了优化改造:(1)在SBR池内增设低压蒸汽盘管,在冬季运行时,提高SBR池内水温,将水温控制在15℃~30℃。(2)延长进水周期,强化硝化反应:将原先的每周期进水1次改为2周期进水1次,对已进入SBR池的严重影响硝化反应的高浓度NH3-N进行脱除,使SBR池中NH3-N质量浓度降至50 mg/L以下,并通过硝化脱氮反应脱除。(3)通过增设管道,使中间水池二的水通过过滤器后回流到中间水池一,利用回流水对中间水池一中的NH3-N进行稀释,以控制SBR池中NH3-N的浓度。(4)将生活污水用泵送入中间水池一,以改善SBR池进水的可生化性,同时在生活污水中补入大量SBR池恢复所需的菌种。

优化改造措施实施15 d后,二期污水处理系统出水NH3-N质量浓度由受冲击时的最高254.94 mg/L降到了10.33 mg/L,达到了国家排放标准,实现了在冬季低温条件下SBR池受到高浓度NH3-N冲击后的快速恢复。

2.3 气化废水温度偏高,影响装置整体运行

近年来,随着装置运行时间的延长,气化废水冷却器结垢严重,加之循环水系统热负荷逐年增加,导致气化装置废水温度逐渐升高,尤其是在夏季,来水水温可达53℃(见表2),严重超出了SBR池进水温度的指标要求(<35℃)。为了保证SBR池的正常运行,被迫使用生活水对来水稀释降温,这样一来,一方面大大增加了SBR池的处理水量,提高了水处理负荷,不利于装置的运行;另一方面造成了生活水用量的增加,导致整个系统的水耗增加。

表2 2016年—2018年气化废水运行数据

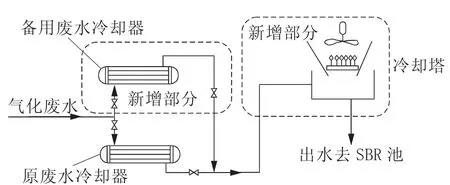

针对气化装置废水温度高的问题,进行了优化改造:(1)在气化废水冷却器后增设小型冷却塔(见图2),依靠塔顶的电力风机,把塔外的冷空气从塔底吸入塔内;待降温的废水由布水系统均匀分布到各雾化器,经喷头使污水向上喷射雾化,同塔内向上的冷空气进行同向的传质、传热;小雾滴上升至一定高度后在重力作用下回落,与上升冷空气二次逆向接触换热,最终湿热空气经塔顶排出,冷却后的污水通过集水池排出。(2)合理利用废旧换热器,将其作为原气化废水冷却器的备用设备。当废水冷却器结垢,严重影响污水SBR池运行时,将原废水冷却器切出停用,投用备用冷却器,再尽快对原废水冷却器进行检修清理。(3)对气化废水水质进行工艺优化调整,严格控制废水总碱、Ca2+含量、总硬度等指标,尽可能优化废水指标,遏制废水结垢。(4)增加气化废水的水质分析频次,及时根据水质指标情况作出工艺调整;此外,在原废水冷却器上增加水质监测挂片,根据挂片结垢情况,作出废水冷却器的检修清理计划。

图2 气化废水降温改造示意图

通过优化改造措施的实施,大大降低了气化废水温度,夏季经气化废水冷却器处理后的废水温度有效控制在47℃以下,经过新增冷却塔处理后的废水温度降低到了33℃以下,达到了SBR池的进水温度指标,完全停止采用生活水进行稀释,系统水耗大大降低,SBR池的运行负荷降低,自优化改造后装置运行正常,至今已满1 a。

2.4 进水管线调节的优化

污水处理站原先的气化进水管线为一期的气化废水进入一期气化废水调节池,在浓密池沉降后,经均衡池进入SBR池进行处理;二期的气化废水进入二期气化废水调节池,在混凝沉淀器沉降后,经中间水池一进入SBR池进行处理。这样的进水管线布置,在装置正常运行时可满足要求,但当一期或二期的某个SBR池处理效果较差或者一、二期负荷需要调整时,就不能将废水调整到处理效果较好的SBR池进行处理。

对进水管线的调节进行优化:在污水处理站增加1台气化废水冷却塔和2台气化废水提升泵。将一、二期气化废水均先送往一期气化废水调节池,再经提升泵提升至冷却塔冷却,冷却后的废水利用位差自流,一路流入一期浓密池,经均衡池进入SBR池进行处理,另一路进入二期的混凝沉淀器,经中间水池一进入二期的SBR池进行处理,通过调节一、二期装置冷却塔塔底集水池出口阀的开度,达到调节一、二期装置SBR池运行负荷的目的。

经过改造优化后,一、二期的气化废水进入SBR池的水量可随时调节,如一期的SBR池处理效果较差时,则废水可进入处理效果较好的二期的SBR池进行处理,若二期的SBR池处理效果较差时,则废水可大量进入一期的SBR池进行处理,达到了随时切换一、二期污水处理站运行负荷的目的。

2.5 运行周期的优化

一、二期污水处理站自建成后,SBR池一直采用8 h为一个运行周期,其中一期SBR池进水量50 m3/h,二期SBR池进水量120 m3/h,合计废水处理量170 m3/h。但随着甲醇产量的逐步增加,气化废水的产生量也随之增加,再加上生活污水等其他废水量也不断增加,原有的进水周期及进水量已明显不能满足废水处理要求。

从根据池容大小调节一、二期污水处理站的运行周期时间入手,保持一期SBR池的运行周期不变,即延续原先的每周期8 h运转,各阶段用时分别调整为进水曝气120 min、好氧曝气120 min、厌氧搅拌100 min、静置沉淀60 min、排水80 min;对二期SBR池的运行周期进行调整,由每周期8 h调整为每周期6 h,即进水曝气120 min、好氧曝气55 min、厌氧搅拌55 min、静置沉淀60 min、排水70 min,二期2座SBR池由每天运行6个周期延长到8个周期,相当于每天多处理2个周期的水量。二期污水处理站运行周期调整后,SBR池运行效率得到了明显提升,与调整之前相比,每天多处理水量960 m3,相当于多处理40 m3/h的废水量,进一步满足了前系统生产的正常运行要求。

3 结 语

SBR序批式活性污泥污水处理工艺作为起源于20世纪70年代的成熟工艺,在运行过程中虽然出现了一些问题,但是经过对工艺、设备、运行操作的优化,尤其是对曝气器搅拌装置与气化废水预处理装置的技术改造和运行周期的优化,成功解决了装置瓶颈问题,有效提升了装置运行的经济性和效率。