玄武岩筋与钢筋梁受弯性能试验对比分析

2021-11-23王凯

王 凯

(辽宁省交通规划设计院有限责任公司,辽宁 沈阳 110000)

1 概述

玄武岩筋材料与传统钢筋材料相比,抗拉承载力显著提高、耐腐蚀能力强且自重较小,不失为一种理想的钢筋替代建材。但其抗拉弹性模量较小,仅为钢筋材料的1/5~1/4,同等力下筋材的变形更大,不易满足工程正常使用;另外玄武岩筋应力本构关系为一条斜线,无受力屈服阶段,属脆性破坏。

单炜等[1]对玄武岩筋与混凝土材料的粘结-滑移本构关系进行了研究,建立了滑移本构关系的理论模型;朱绍铁[2]通过结构试验研究了不同配筋率与混凝土强度等级对梁体受弯性能的影响;荣天时[3]通过对玄武岩筋梁体的抗弯性能与抗剪性能研究证实了玄武岩复合筋可以部分替代钢筋在建材中使用;范小春等[4]对不同钢纤维掺量与配筋率的试验梁进行受弯试验,探讨了梁表面裂缝分形维数与荷载等级、钢纤维体积掺量、配筋率及跨中挠度之间的关系;孙朋永等[5]通过有限元模型不断调整玄武岩筋配筋率,解决梁体挠度过大及裂缝发展过快的问题;甘怡等[6]通过有限元软件对预应力与非预应力玄武岩筋梁体的裂缝、挠度与承载力指标进行了对比分析。

本文采用室内模型梁体加载试验手段,对普通钢筋梁体、玄武岩筋梁体以及混合配筋梁体的受力响应特性进行对比分析,总结加载工况下梁体挠度、筋材应力应变、梁体平截面变化、裂缝开展等规律。

2 试验设计

共设置4片模型梁,梁体长度L=4 000 mm,截面尺寸b×h=460 mm×230 mm,参数见表1。试验模型梁及各测点布设示意图见图1。试验现场见图2。

表1 模型梁具体参数

实验过程中为准确得到梁体的开裂荷载,梁体开裂前按每3 kN为一个台阶,梁体开裂后每5 kN一个台阶,直至模型梁体加载破坏。

3 试验现象与结果分析

3.1 试验现象描述

对于模型梁L2,当荷载增加到15 kN时,跨中纯弯段首先出现细微裂缝,宽度不足0.1 mm,同时伴随梁体挠度陡增;荷载增大,纯弯段逐渐出现多条竖向裂缝,且裂缝宽度与长度发展较快;当荷载增加至45 kN时,跨中加载点外范围出现斜裂缝,并且随着荷载的增加逐渐向加载点位置扩展;当加载至95 kN时,剪压区主斜裂缝贯穿至分配梁加载点,此时跨中纯弯段竖向裂缝已发展至混凝土受压区,裂缝高度几乎不再增加,宽度略有增加,此后主斜裂缝宽度发展加快,宽度逐渐超过纯弯段内竖向裂缝宽度;当加载至130 kN时,斜裂缝宽度已达到8 mm,持载过程中压区混凝土压溃且梁体下挠明显,梁体破坏,见图3。

3.2 荷载-挠度曲线

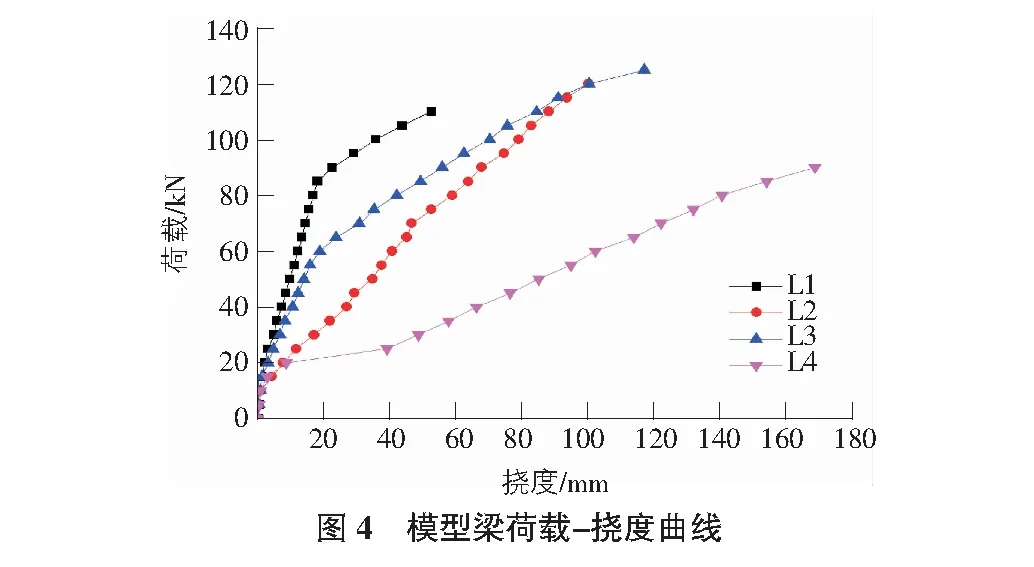

荷载-挠度曲线见图4,模型梁L1加载过程中挠度变化分级明显。试验荷载为0 kN~21 kN时,梁体未开裂,此阶段挠度变化值占比3.75%;试验荷载为22 kN~85 kN,混凝土开裂阶段,此阶段挠度变化值占比30.6%;试验荷载为86 kN~110 kN,钢筋屈服阶段。

模型梁L2荷载-挠度曲线分为两个线性阶段。试验荷载为0 kN~15 kN时,梁体未开裂,对应挠度值占比4.1%;此后开裂荷载直至梁体加载破坏,荷载位移曲线并未发生明显拐点,曲线趋势较玄武岩筋应力应变曲线相似,呈线性增大。由于玄武岩筋弹性模量仅为钢筋的1/5~1/4,混凝土开裂后玄武岩筋梁体挠度发展更快。L3与L4则与两者规律相差不大。

3.3 梁体平截面应变情况

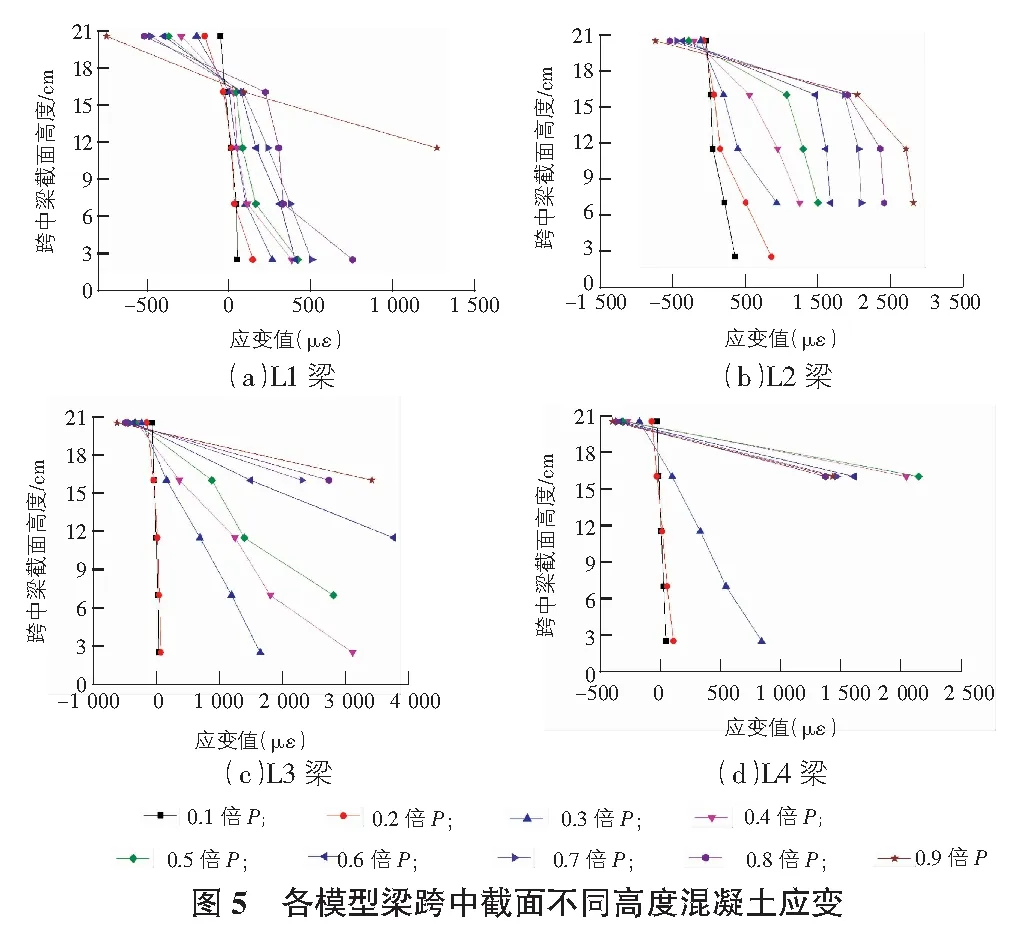

以各试验模型梁极限荷载为标准,每0.1倍极限荷载为单位,测量模型梁体跨中不同截面高度处梁体表面应变的分布情况,验证玄武岩筋梁体受弯变形平截面假定符合情况。各模型梁平截面应变分布见图5。

普通钢筋梁体L1,当试验加载值不大于0.7倍极限荷载,模型梁跨中截面应变分布均能满足平截面假定;玄武岩筋梁体L2,加载值不大于0.4倍极限荷载时,模型梁跨中截面基本满足平截面假定;对于混合配筋梁体L3,加载值不大于0.5倍极限荷载时,模型梁跨中截面基本满足平截面假定;对于小直径玄武岩筋梁体L4,加载值不大于0.3倍极限荷载时,模型梁跨中截面基本满足平截面假定。

3.4 筋体材料应变分析

通过图6中各模型梁筋材加载条件下应变曲线线型可看出,对于普通钢筋混凝土梁,其钢筋应变曲线较为平缓,同梁体挠度曲线线型类似;对于玄武岩筋梁体,其筋材应变变化呈两阶段折线线型,由玄武岩筋材应变特性大致推算出梁体破坏时玄武岩筋应变值约为12 000~14 000微应变,约占玄武岩筋极限微应变(约20 000)的60%~70%。

对于混合配筋梁体,可以看出普通钢筋与玄武岩筋荷载-应变曲线变化趋势基本相同,既未表现出普通钢筋应变曲线中屈服平台线型,也未呈现出玄武岩筋应变曲线线型增加直至破坏的态势,表明混合配筋条件下两种筋体受荷过程中基本能够协同变形、共同受力。

3.5 裂缝开展情况

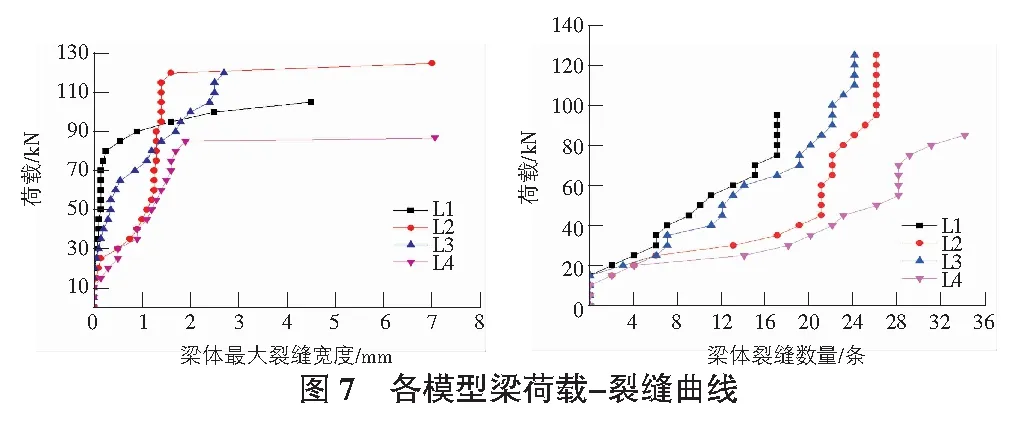

在相同荷载作用条件下,玄武岩筋模型梁的挠度发展更快速,对应梁体裂缝的发生与发展也较普通钢筋梁体快速;各模型梁体不同荷载作用下裂缝宽度与数量变化曲线如图7所示。

普通钢筋梁体,曲线分布形式与荷载挠度曲线类似,屈服时梁体裂缝最大宽度约为0.25 mm且发展较慢,裂缝宽度变化不大,数量显著增多。模型梁L2开裂荷载较小且梁体开裂后裂缝宽度发展较快,荷载增加至约1/2倍极限荷载时,裂缝最大宽度不变,数量持续增长;继续加载直至达到梁体极限荷载,主裂缝宽度突增,梁体破坏。

模型梁L3裂缝宽度与数量曲线变化趋势综合了钢筋梁体与玄武岩筋梁体,裂缝宽度发展近似线性。小直径玄武岩筋模型梁L4裂缝宽度变化曲线与L2梁类似,裂缝宽度增加较快,且梁体破坏阶段裂缝宽度几乎无平台变化段;小直径梁体裂缝数量增加的更快,梁体破坏时裂缝数量最多。

4 结语

1)结构破坏形式:模型梁L1受弯破坏,模型梁L2,L3剪压破坏,模型梁L4呈现受弯破坏。卸载后玄武岩筋梁体挠度变形回升明显。

2)挠度发展规律:普通钢筋梁体荷载-挠度曲线基本可分为三个阶段,钢筋屈服前梁体挠度发展占比总挠度约30%~40%;玄武岩筋梁体荷载-挠度曲线呈两阶段线性变化,梁体开裂后玄武岩筋梁体挠度发展更快。

3)平截面应变:玄武岩筋梁体较普通钢筋梁体更快地进入非平截面应变阶段,混合配筋梁体进入非平截面应变阶段要延迟于纯玄武岩筋梁体。

4)筋体材料应变情况:玄武岩筋筋材应变变化呈两阶段折线线型,伴随梁体开裂筋材应变存在明显拐点。

5)裂缝发展情况:不同筋材的梁体破坏阶段裂缝宽度与数量有所差异,等配筋率条件下,玄武岩筋梁体裂缝较密,且加载前期裂缝平均宽度较普通钢筋大,加载后期裂缝平均宽度较普通钢筋小。