湿硫化氢环境20号钢高匹配焊接接头开裂分析

2021-11-23沈红杰

沈红杰

(中国石化上海高桥石油化工有限公司,上海 200137)

1 焊接接头的强度匹配

一般焊接结构的设计原则基本上是强度设计。在实际的焊接结构中,焊缝与母材在强度上的配合关系有3种,其中焊缝强度低于母材为低匹配,焊缝强度等于母材为等强匹配(简称等匹配),焊缝强度超出母材为高匹配【1】。从结构的安全可靠性考虑,焊接材料的选择原则一般是焊缝金属的性能(包括强度)高于或等于母材。

20号钢普遍应用于炼化装置的压力容器、管道、换热器和空冷器的管束。其手工电弧焊(SMAW)一般选用J427(或J422)焊条,有时也选用J507焊条。20号钢抗拉强度Rm≥410 MPa,J422和J427焊条熔敷金属抗拉强度Rm≥430 MPa, J507焊条熔敷金属抗拉强度Rm≥430 MPa,因此20号钢选用J427(或J422)焊条为等匹配,选用J507焊条为高匹配。由于碳钢强度和硬度比较低,炼油厂中使用的典型碳钢一般不会受到硫化物应力腐蚀开裂(SSCC)影响【2】,但在实际使用中发现选用J507焊条焊接的20号钢接头在湿硫化氢环境中出现SSCC,因此需进一步研究分析。

2 工程失效案例

2.1 酸性水汽提装置

某公司炼油厂酸性水汽提装置采用双塔汽提装置工艺流程,分别回收硫化氢、氨和净化水。酸性水管道的材质为20号钢无缝钢管,管道安装时采用J507(E5015)焊条,焊接接头焊后没有进行消应力热处理。

该装置投产运行1年左右,酸性水管线发生多次开裂泄漏,裂纹主要位于酸性水原料管线的焊接接头处,长度较短,一般<5 mm。装置在停工检修期间,对部分酸性水管道焊接接头进行射线检测,抽查检测管线500 m,未发现明显裂纹。同时对部分DN80以上管线焊接接头增加消应力热处理。但从运行情况来看,效果并不明显。检修后开工半年左右,又发现20多处焊接接头开裂泄漏,其中6处曾在停工检修时进行过增加的消应力热处理。

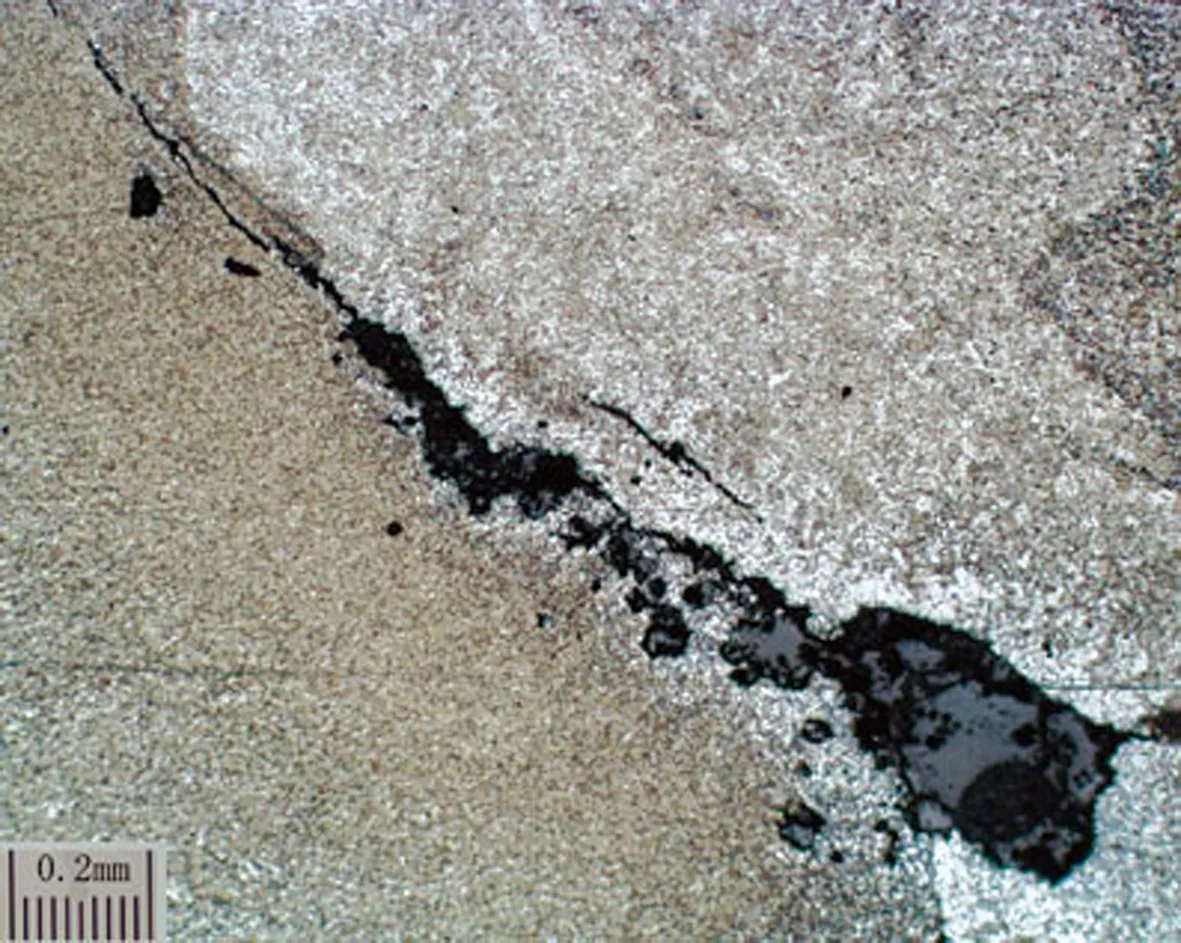

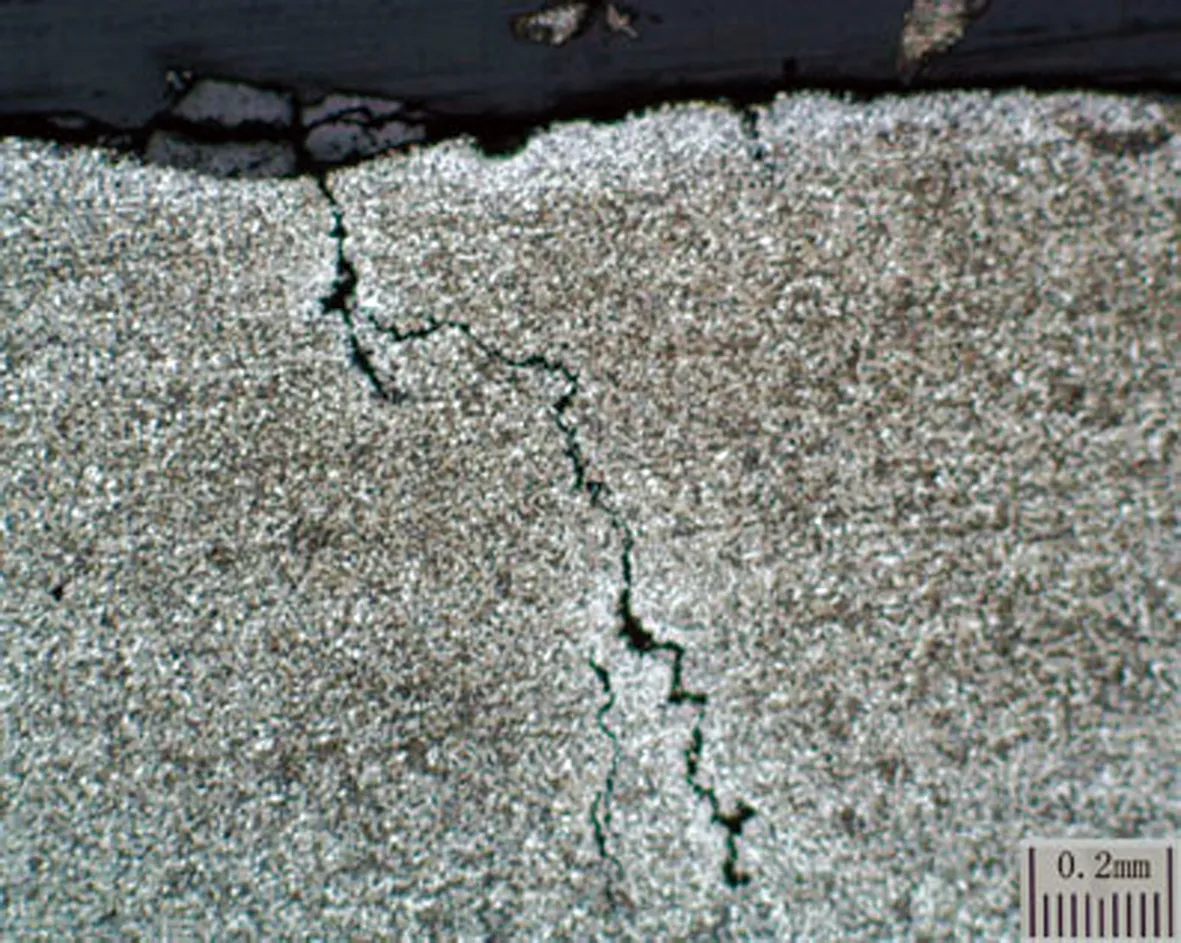

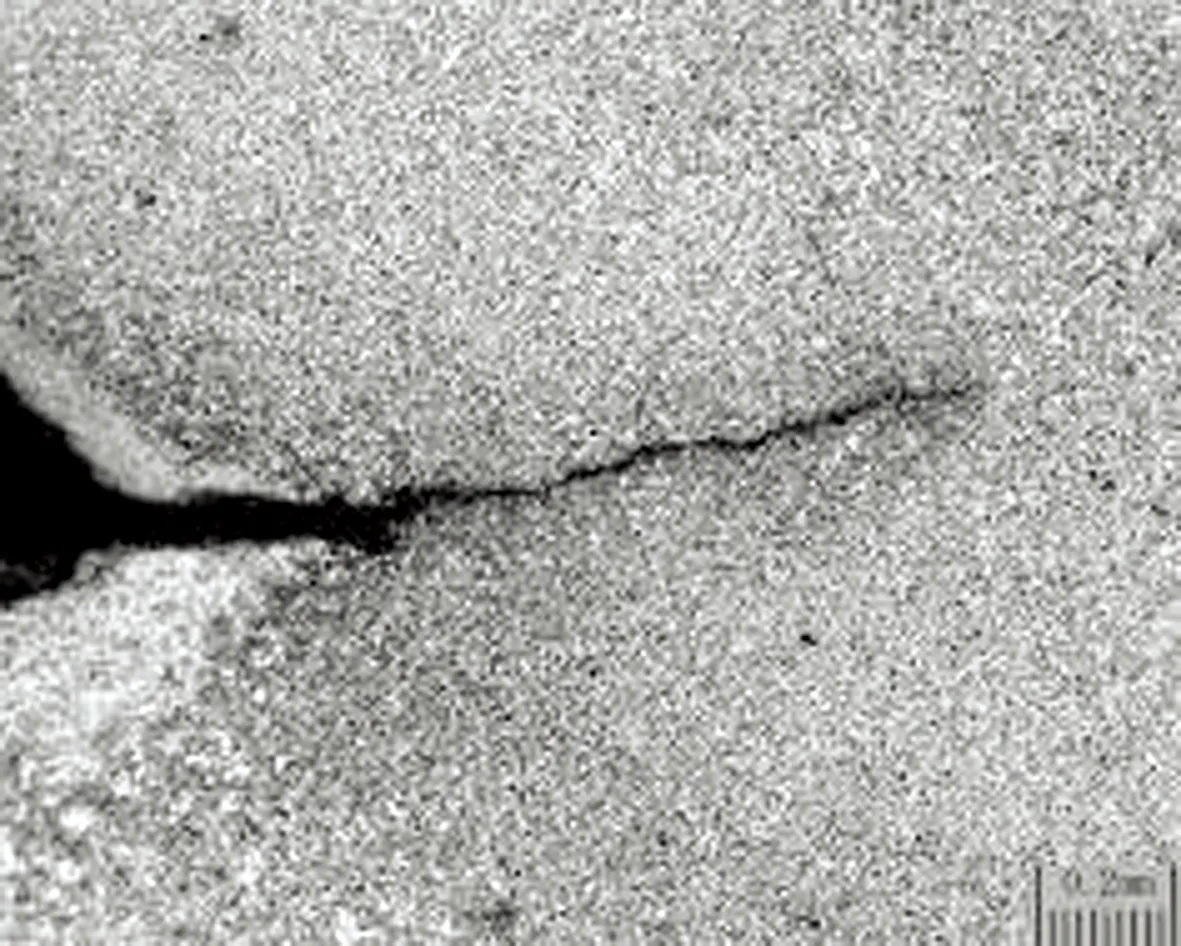

所有的裂纹都起源于管道内壁,裂纹主要出现在焊缝、熔合线附近,如图1和图2所示。裂纹在扩展过程中具有明显的分叉,绝大部分是穿晶扩展,尖且细。焊接接头的硬度基本在200 HB以下,但部分焊缝和热影响区偏高,接近200 HB,结果如表1所示。经失效分析,该管线焊缝接头泄漏是SSCC所致。

图1 熔合线裂纹(50×)

图2 焊缝内壁裂纹(50×)

表1 焊接接头硬度值

2.2 气体脱硫装置【3】

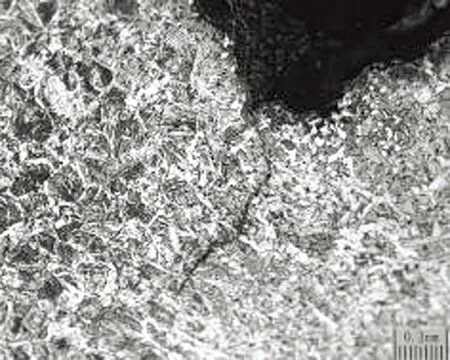

某炼油厂气体脱硫装置富气压缩机二段出口管线,介质为湿硫化氢,管线材料为20号钢,焊接选用J507焊条,焊后没有进行消应力热处理。在运行中液位计接管和排污管焊接接头多次开裂,开裂原因是硫化物应力腐蚀开裂(SSCC)。裂纹的金相形貌见图3和图4。

图3 液位计接管焊缝根部裂纹(100×)

图4 排污管根部裂纹(50×)

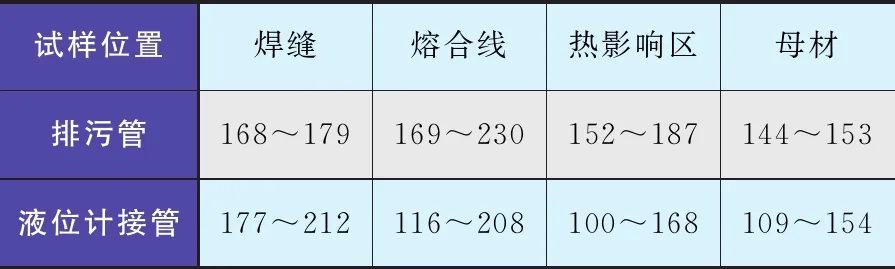

将排污管和液位计接管沿接管纵向剖开取样,采用显微硬度计测量排污管和液位计接管焊接接头中焊缝、熔合线、热影响区和母材的硬度,测量结果见表2。

表2 接管焊接接头硬度测试结果 HV

2.3 加氢装置高压空冷

炼油加氢装置高压空冷器(热高分气空冷器)管束材质一般为10号或20号钢,管箱材质为Q345R (HIC),管束与管板一般采用强度焊+贴胀连接。空冷器制造厂进行管束与管板焊接时,有时选用与20号钢等匹配的J427焊条,也有时选用与Q345R (HIC)等匹配的J507焊条。在加氢装置开工催化剂预硫化过程中,发现选用J507焊条焊接的管束与管板接头处出现泄漏,而选用J427焊条焊接的管束与管板接头没有发生泄漏。加氢装置预硫化是典型湿硫化氢工况,硫化氢浓度达到10 000~20 000 mg/L。

如某炼油厂180万t/a柴油加氢改质项目开工预硫化后,在反应系统引油时发现高压空冷器A-101管束与管板连接位置发生泄漏,拆除对应管箱堵头对管束接头焊缝进行切削并进行渗透检测(PT),发现焊缝存在纵向裂纹【4】,如图5所示。又如,某公司柴油加氢装置开工预硫化过程中发现热高分空冷器EA-101B泄漏,泄漏部位在空冷器管箱侧管子和管板焊接接头处,有2处,如图6所示。将空冷器管箱切割后,对管头焊接部位进行PT检测,发现共有裂纹36处【5】。后经失效分析,这两起高压空冷器管束与管板焊缝接头泄漏事件均属于硫化物应力腐蚀开裂(SSCC)。

图5 高压空冷器管头焊缝纵向裂纹

图6 高压空冷器管头焊接接头PT检测裂纹

3 SSCC敏感性试验

为了分析20号钢采用不同匹配焊条焊接和焊后热处理对硫化物应力腐蚀开裂(SSCC)敏感性的影响,采用NACE TM0177 标准中的C法(即C型环试验方法),对20号钢不同状态的焊接接头进行了SSCC敏感性试验比较【6】。分别采用等匹配J422焊条和高匹配J507焊条进行焊接;每种焊条焊接的接头分别进行两种状态的处理,即进行焊后消应力热处理和不进行焊后消应力热处理,得到4种不同状态的焊接接头;每种状态都准备两个试样,试验结果见表4。

表4 不同状态的焊接接头SSCC敏感性试验结果

试验结果显示:3号试样在硫化氢腐蚀环境中开裂最严重,4号试样次之;裂纹微观形貌的脆性特征明显,无明显塑性变形,以穿晶为主。由表4 可见,20号钢选用等匹配J422焊条焊接的接头不管是否进行焊后消应力热处理,都没有出现焊接接头开裂,而选用高匹配J507焊条焊接的接头不管是否进行焊后消应力热处理,都出现了焊接接头开裂。这和装置酸性水管道增加焊后消应力热处理后,部分焊缝接头仍出现开裂泄漏情况一致。试验结果表明,选用J422焊条焊接的接头比选用J507焊条焊接的接头更能抵抗湿硫化氢应力腐蚀开裂。

4 分析与讨论

炼油设备的硫化物应力腐蚀开裂(SSCC)受多参数相互作用的影响,除与介质环境参数(硫化氢浓度、pH值、温度等)有关外,还主要同焊接接头的材料成分、强度、硬度、显微组织等因素有关。

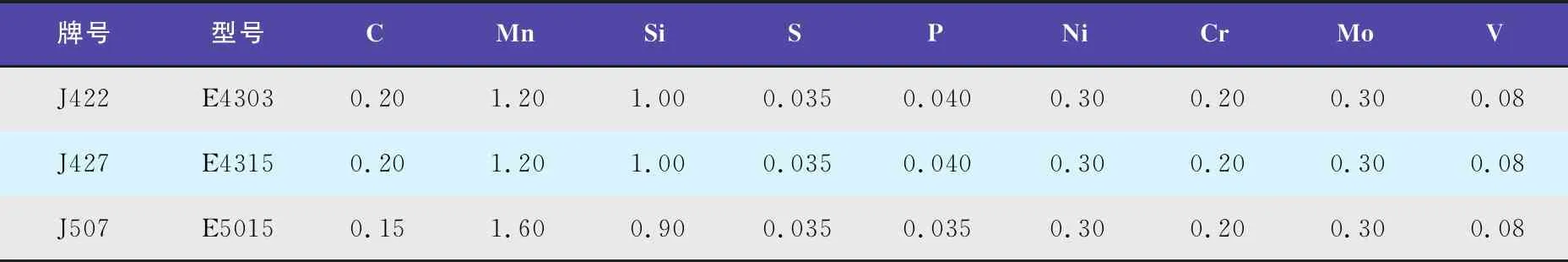

从焊条熔敷金属化学成分看,焊条J507的锰含量≤1.6%,J427的锰含量≤1.2%(详见表5),焊条J507中锰含量高于J427。据相关资料报道【7】,锰是钢材中对湿硫化氢开裂有重要影响的化学元素,其在碳钢抗湿硫化氢应力腐蚀开裂方面是极其有害的,特别是锰含量>1.3%时,其危害急剧增加。《湿硫化氢环境下设备设计导则》【8】中对处于湿硫化氢腐蚀环境设备焊接时的焊接材料有明确规定,即焊接材料中锰应尽可能低,手工电弧焊(SMAW)使用焊接材料中锰含量宜控制在≤1.0%。

表5 焊条熔敷金属化学成分(质量分数) %

从焊接接头强度看, 一般制造中按照熔敷金属强度来选择焊接材料, 而熔敷金属不等同于焊缝金属, 特别是低合金钢焊接材料, 其焊缝金属的强度比熔敷金属的强度高。选用高匹配J507焊条焊接的焊缝金属强度大于20号钢母材强度。据资料报道【1】, 高强度的焊缝, 其韧性将受到一定程度的损伤, 使其氢致开裂及应力腐蚀开裂敏感性增加, 而选用等强或接近等强匹配的焊接材料, 焊接接头最容易获得最优异的抗脆断性能。

从硬度和焊缝组织看, 锰是一种易偏析的元素, 它具有降低钢的马氏体转变温度的作用, 当偏析区锰、 碳含量达到一定比例时, 极易在焊后冷却过程中导致马氏体/贝氏体组织的增加,使显微硬度升高(如锰含量为1.64%的钢材, 富锰带中锰含量高达4.66%, 显微硬度值达380 HB), 对SSCC敏感性增加(见表6,参照API 581),而成为SSCC的起源【9】。虽然其宏观硬度值可能不高,但在具有高硬度值的显微组织部位仍然能引发SSCC。

表6 SSCC敏感性

因此, 从焊接接头的材料化学成分、强度、硬度、显微组织分析, 20号钢选用高匹配J507焊材焊接的接头比选用等匹配J427(或J422)焊材焊接的接头更易发生湿硫化氢应力腐蚀开裂。

5 结论

1) 工程案例和试验结果表明:20号钢选用高匹配J507焊条焊接的接头不管是否进行焊后消应力热处理,在湿硫化氢工况下都出现了焊接接头开裂,说明在湿硫化氢工况下选用高匹配的J507焊条焊接20号钢是不合适的。

2) 为了降低或避免碳钢管线发生SSCC,目前NACE-MR0103和NACE RP0472等规范均采取了控制焊接接头硬度的方法,要求焊缝硬度不高于200 HB,热影响区(HAZ)硬度不高于248 HV。但现场使用和试验结果表明,碳钢管线选用高匹配焊接材料,虽焊接接头硬度满足规范要求,但仍可能出现SSCC。因此需对母材和焊接材料的强度匹配提出具体要求,在硫化物应力腐蚀开裂工况下,碳钢管线设备应选择与母材等强度的焊接材料更为合适。