某新结构机匣机械加工工艺研究

2021-11-23徐林于浩李健

徐 林 于 浩 李 健

(1.空装驻沈阳地区第二军代表室,辽宁 沈阳 110043;2.中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

某机匣类零件的质量稳定性对发动机整机性能有较大的影响,该机匣传统结构采用焊接成型方式,但焊接后的零件变形量显著增加,个别安装边位置的跳动量超出设计要求,无法满足零件的使用要求,且焊接位置极易产生裂纹,出现破坏性故障,对发动机的影响较大。为消除焊接对该类机匣零件的影响,某新结构装配式机匣的研制加工成了发动机性能改进的重点。

通过对该类零件结构的调整,其焊接量显著减少,但由于装配式结构加工经验不足,在研制过程中存在装配过程问题多、操作难度大等问题,缺少类似结构零件的加工经验,须对新结构机匣的加工研制过程进行研究,制定出一套满足其使用要求的技术方案。该研究旨在寻找合理有效的加工方法,通过切实可行的工艺路线完成零件研制。

1 研究内容及目标

某新结构机匣采用钛合金材料锻造形成环形毛料,后续通过机械加工及组件装配的方式形成轮辐式结构机匣组件,目前缺少类似零件的加工经验,通过查找零件加工风险点及加工难点、研究合理的加工路线、采取先进的数控加工方法、实施有效的零件变形控制措施,摸索出适合该新结构机匣机械加工的技术方案,形成成熟、稳定的加工工艺,完成零件研制加工。

笔者对工艺方案、工装方案、数控加工方案进行研究并应用于实际加工,快速去除钛合金锻造环形件的大切深材料[1],完成支板装配式新结构的轮辐式机匣的加工及装配,保证该类零件顺利加工并合格交付,为后续同类型零件的研制生产提供技术支持。

2 开展的试验工作

某新结构机匣首次在该系列零件上采用钛合金锻件作为毛坯,外环全型面特征采用机械加工的方式完成,外环、内环及支板由装配关系形成组件,取消原系列零件上大量的焊接内容。该新结构机匣零件属于薄壁结构,零件外型面壁厚尺寸较小,为薄壁回转结构;该机匣分布共21处径向21边形斜面,斜面上共分3种凸台,内环共21处斜面及窝配合特征,后端型面分布有21处均布斜孔,环带分布21处“T”形槽。零件从毛料状态到最终状态须去除材料122.59kg,材料去除率达76.62%,铣加工余量大且分布不均匀,最大位置铣加工余量为17mm,且公差要求严格,车加工尺寸公差最小为+0.066mm,且其圆周跳动要求为Φ0.08mm。由于该机匣装配结构限制,型面加工配合尺寸精度要求高、余量大,因此须根据外型尺寸制定高效的数控铣削加工方案,提高材料去除效率,保证铣加工型面尺寸精度[2];零件共54个DS螺纹,该螺纹标准为直九专用钢丝螺套技术条件。装配组件内环为分瓣式结构,支板悬长大(375mm),零件刚性差,并且为断屑车加工,须摸索该零件的断屑车加工切实可行的方案。

根据上述分析,可总结以下加工难点:1)相比传统某机匣,铣加工量显著增大,如图1所示,且存在加工余量不均匀的问题,工艺路线须重新制定及调整;2)装配式机匣车加工精尺寸最终公差为+0.066mm、-0.2mm,且由车加工工序保证,零件壁厚薄,加工难度大,加工时易变形,需要制定合适的加工余量、切削参数及装夹定位方法保证精密尺寸车加工合格[3];3)传统某机匣件精车加工后在端面加工一个基准孔,供后续加工找正,该方法不适用于改某机匣,因此须重新制定角向传递方案;4)由于零件按型面材料去除量大,须寻找高效的铣加工方案;5)装配式内环为分瓣结构,支板悬长大,零件刚性差,并且断屑加工。须制定合理的工艺路线、加工方案、装夹方案以保证零件尺寸精度,减少零件变形并完成零件加工。

图1 新结构机匣加工难点分析

3 研制加工过程

3.1 制定合理的工艺路线

结合零件加工特征确定加工主要流程。单件型面铣加工余量大且不均匀,因此安排粗铣加工,保证精铣加工余量去除均匀,零件腐蚀检查须试环,毛料余量大,安排切试件工序,稳定处理后安排半精车、精车工序,车加工完成后进行精铣、钻孔工序。

针对零件加工可能存在的变形,进气匣总体工艺方案的制定遵循余量均布原则,尽可能地保证各工序机加余量均匀,此外还考虑如下因素:1)主要涉及的加工方法有车铣加工、钻铰孔、铣螺纹;2)从零件结构分析,该机匣大部分余量的去除集中在粗、半精加工工序;3)针对车、铣工序,特别是粗车工序,从零件刚性、装夹稳定性、实际可操作性等方面考虑,预留工艺边,这样增加了后续工序零件装夹的稳定性;4)考虑粗车工序的加工顺序、去除余量的先后,使工序的刚性增加;5)在保证整体刚性足够的条件下,使铣、车余量一致;根据零件结构、壁厚和刚性,选择铣加工保证壁厚还是车加工保证壁厚;所有车、铣加工完成后,进行钻镗孔、铣螺纹、铣槽。

加工过程方案制定如图2所示。

图2 新结构机匣加工工艺路线图

组件为装配式结构,所有机加尺寸在单件上加工到位,与批产进气相比零件不再留余量,在会签时要求装配厂余量分配2mm的车加工余量。

组件工艺路线安排:零件加工量较少,按先加工基准后进行精加工的原则制定单工序工艺路线。

3.2 角向传递方案制定

零件角向须在粗铣-精加工-组件加工之间传递,角向传递方案制定如下:1)粗铣加工不涉及端面特征,选取一径向孔带余量加工为精孔供后续精铣找正。2)在第一道精铣按设计图基准加工出端面基准孔,加工至精孔后,进行后续型面铣加工及测量。3)针对组件铣加工特征,须找正后端偏置孔,因此在钻后端面孔工序加工精孔供组件使用。

3.3 车加工方案

机匣最终车加工精尺寸的公差带:上偏差0mm、下偏差-0.066mm,且由车加工工序保证,零件直径大,壁厚薄,加工难度大,加工时易变形。1)稳定处理后安排一道修基准、两道细车工序保证精车加工基准准确、余量均匀。2)稳定处理后安排一道修基准、两道细车工序保证精车加工基准准确、余量均匀。3)拟选用直径标准件及测量,保证车加工及测量尺寸准确。

3.4 精铣加工方案

零件所有内外侧型面均需铣加工完成。粗铣加工去除余量后,精铣加工的余量均匀分布,无须考虑刀轴方向的分层进刀,为保证精铣加工后的尺寸精度及表面质量,重点进行周向刀路的排布及铣加工残留高度的计算。同时为保证精铣加工的装夹系统稳定性,根据零件装夹定位方式及配合面尺寸,提前制备铝盘进行辅助装夹,使用铝盘对零件承力位置进行面支撑,在可能存在的走刀干涉位置预留豁口以便于零件的装夹、加工及检测。为保证精密尺寸的加工精度,同时考虑零件的加工效率,制定加工方案,并在加工过程中对程序进行调整。程序加工主要包括以下特征:1)外型平面及螺纹孔、通孔;2)T型槽;3)方形凹台及螺纹孔;4)新规格DS螺纹;5)圆形形安装座及螺纹孔;6)方形凸台及螺纹孔。

针对不同的数控加工特征,须分别制定加工方案,派制相适应的机加刀具,根据零件尺寸、加工设备特性以及刀具规格确定相应的数控加工方法,使零件高质量、高效加工。

3.4.1 外型面加工

粗铣后零件加工余量均匀,不再进行径向分层,如图3所示,可减少刀路的分层排布、提高加工效率。

图3 铣加工效果示意图

考虑后续的装配关系,对斜面的尺寸要求较高,因此首先铣加工外型面安装座,然后铣加工外侧大尺寸平面,保证外侧平面上无加工接刀。

3.4.2 精孔及螺纹孔加工

斜孔加工先使用铣刀螺旋铣去余量,后使用可调镗刀镗孔。

零件涉及DS类型螺纹,目前厂内无此类型螺纹的加工经验。按螺纹特征尺寸选购专用DS螺纹铣刀,制定螺纹底孔加工及铣螺纹加工方案,与工装设计人员研究,按螺纹标准派制DS专用螺纹铣刀及量规,完成零件加工。

3.4.3 内型面加工

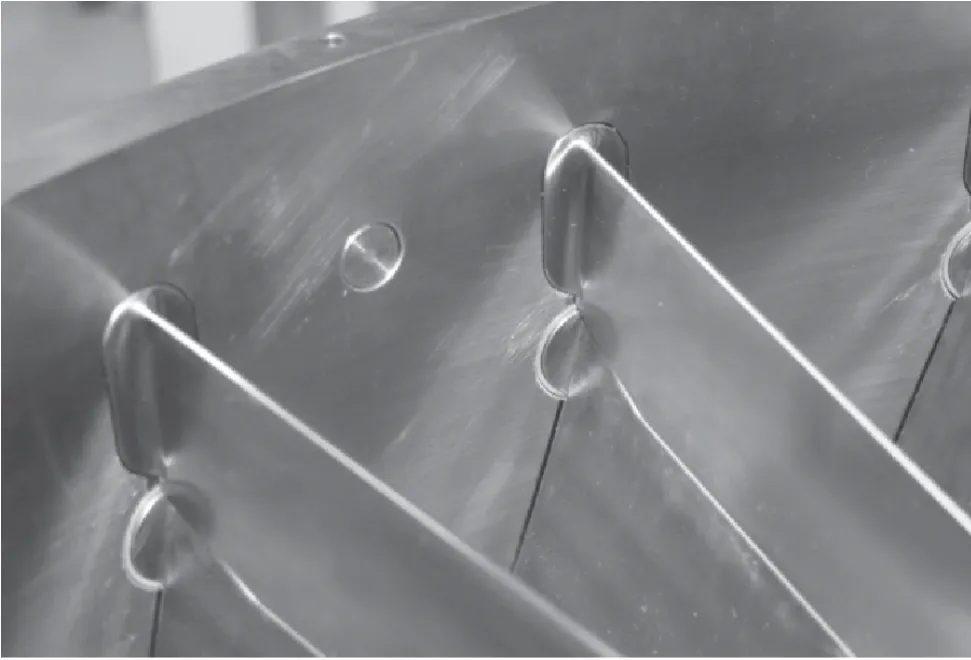

内型面加工程序主要包括内型面跑道型槽、圆弧面槽边倒角及装配配合用斜孔,内型面加工及装配状态如图4所示。

图4 内环铣加工及装配效果图示

内型面跑道槽深度较大,一次进刀加工刀具无法承受切削力,为兼顾加工质量及加工效率,使用棒铣刀进行轴向分层铣加工,每层余量单边0.2mm,并于全表面预留0.1mm余量,在进行完毕深槽加工后,对最终余量进行光整加工并加工至最终尺寸,确保深槽侧壁无环状加工纹理。深槽加工完毕后,在深槽内侧槽边缘圆弧面位置铣加工随型倒角,便于后续支板在该位置的装配。装配配合用斜孔采用棒铣刀进行螺旋插补铣加工的方式去除中心余量,之后进行镗孔加工至最终尺寸。

3.5 组件加工方案

装配式内环零件刚性差,须合理选用工装以提升零件刚性,控制零件变形。某机匣组件为减少研制成本,使用装配厂夹具进行修基准车加工,其余派组合夹具进行。

从车前端工序到最后的钻孔铣螺纹工序都使用组合夹具对内环进行辅助支撑。装夹方案:在零件内环处对每个支板分别进行辅助支撑,外环采用止口装夹。零件为分瓣结构,支板悬长大,零件刚性差,并且断屑加工。 1)修基准工序底面高低差0.4 mm~0.6 mm,对每个支板分别进行辅助支撑,在自由状态下装夹每个支板并压表后再进行拧紧辅助支撑,调整每个支板,保证压表高度差0.25mm相同,留余量0.5mm加工。 2)松开辅助支撑,零件回弹后,重新进行压表装夹保证压表高度差0.02mm相同。 3)重复进行车加工,消除第一加工造成的零件轴向变形; 4)在研制加工过程中需要不断调整断屑加工的加工参数,去除余量的加工参数为ap0.3mm、F0.3mm/r、S30r/min,精加工参数为ap0.1mm、F0.3mm/r、S30r/min,保证零件加工尺寸及表面粗糙度,并保证零件自由状态平面跳动。

组件钻孔工序中,在夹具组装时,将零件加工自由状态实际轴向尺寸传递至组合夹具站,按实际值进行组合,来提升提高装夹稳定性,提升接触面配合质量。零件涉及位置度0.02mm的精密孔,派制专用铰刀完成零件加工。

4 研究成果应用情况

本次攻关成果及应用情况如下:1)余量去除较大的粗铣加工不建议使用组合夹具,加工稳定性差,影响加工效率;2)DS螺纹加工可根据螺纹标准派制螺纹铣刀,使用铣螺纹程序模板完成程序编制及现场加工;3)组件断屑车加工,零件刚性差,采取压表方式装夹,去除余量后重新进行压表装夹,重复进行车加工,零件装夹造成的轴向变形,保证零件加工尺寸及表面粗糙度;4)装配式内环零件刚性差,需合理选用工装以提升零件刚性,控制零件变形。在零件内环处对21个支板分别进行辅助支撑,外环采用止口装夹,同时在夹具设计时,考虑到内环的高度定位尺寸是一直变化的,在夹具结构中增加高度调节环,来提升夹具的通用性。

5 结论

该研究通过合理安排工艺路线、派制组合夹具、外购非标刀具、现场问题快速反应等有效措施,首台零件的加工合格,完成了该新结构机匣的研制加工任务。通过对新结构机匣首台研制加工过程进行分析,制定出一套合理的加工路线、先进高效的加工方法,实现了结构改进的机匣类零件的机械加工及组件装配,保证新品零件交付合格,满足了发动机性能改进的需求,为后续该类型新结构机匣的批产改进奠定了坚实的基础。