RTF3-400×1000×260型电阻加热炉平车改造

2021-11-23王辉

王 辉

(中煤北京煤矿机械有限责任公司,北京 102400)

1 电阻加热炉的改造背景

中煤北京煤矿机械有限责任公司金属结构分厂主要承担液压支架底座、顶梁、掩护梁、连杆、推移杆、护帮等结构件的生产,为保证焊接质量,需要对结构件进行加热和时效处理。金属结构分厂一部车间一台RTF3-400×1000×260型台车式电阻加热炉于2011年投产,该电阻加热炉平车承重80t,用于承载结构件的平车配置了7组车轮总成,共计14套车轮。经过一段时间的使用,该电阻炉平车经常损坏,更换新的备件后仍旧发生损坏,每次维修更换车轮总成不仅增加了分厂的生产成本,还增加了该电阻炉的停机维修时间,严重影响分厂的生产秩序[1-2]。在此情况下,2013年分厂研究决定对该电阻炉加热炉平车进行改造。

2 电阻加热炉改造的意义

为了能够彻底解决该电阻炉平车出现的问题,优先考虑到更换整车,但是费用在20万左右,成本太高。笔者提出了针对性改造方案,保留该电阻炉平车主体结构,针对问题进行点对点改造,有效降低了改造成本,缩短了设计和制作阶段的时间[3]。该电阻加热炉平车的改造,是在保留原有车体结构的基础上进行的,降低了改造费用并缩短了改造周期,为尽快恢复投产提供了保证。另外,根据故障原因和故障点针对性改造,同样达到彻底解决问题的目的,起到了事半功倍的作用。

3 电阻加热炉改造前期故障问题研究情况

该电阻加热炉平车改造前,笔者结合平车日常的损坏情况和维修实际,经过对平车车体结构的研究、对车轮总成的损坏状况、车体受力情况的研究发现导致该电阻加热炉平车经常损坏的原因主要是如下几点[4]:1)该电阻加热炉平车车体为槽钢焊接结构,固定安装车轮总成部位的基准面型钢也是槽钢结构。由于该平车使用的槽钢规格较小、强度较低、承重较大,因此该平车安装车轮总成部位的槽钢发生了变形。同时,由于车轮总成轴承座固定安装在槽钢上面,槽钢为一侧有筋板一侧开放式结构,在实际使用中无筋板一侧受力比有筋板一侧受力小,导致槽钢变形时,向无筋板一侧弯曲变形,车轮总成由于受力点改变和增加单位面积受力经常损坏。2)该电阻加热炉平车车轮总成轴承座采用标准件,采用铸铁材料且壁厚为3mm,轴承座的强度较低、抗冲击能力低。还有铸件存在气孔、砂眼、裂纹等铸造缺陷,尤其是壁厚薄、冲击力大的情况下经常碎裂损坏,导致车轮总成其他部件随之损坏。3)该电阻加热炉平车车轮、车轴关键部件为铸铁材质,在使用过程中经常发生磨损损坏。另外车轮总成选配的轴承承载力和抗冲击力无法满足实际使用需求,导致轴承经常损坏、掉珠子等,进而引起车轮总成的损坏。4)该电阻加热炉平车承重量是80t,平车长度是10m,宽度是4m,结构较大。但是该平车车轮布局是7排14组车轮,而且中间承重较大的位置车轮轴距较大,导致受力不均匀。受力较大位置的车轮损坏后,由于各车轮平均受力的增加,导致其他车轮陆续损坏。

4 电阻加热炉平车改造方案的确立

笔者对该平车故障问题进行深入研究,结合改造费用和改造周期的情况,笔者确立了如下改造方案:1)考虑到改造的经济性、设计时间和制造周期,首先确定利用原有车体进行改造,针对故障点进行点对点改造。2)由于车体承重较大,车轮布局不合理导致受力不均,因此,决定由原来的7组14套改为8组16套。这样不仅解决原来变形槽钢修复困难的问题,还全面增加了承重能力。3)利用原有车体主体结构,在车轮总成安装部位的槽钢开口处进行焊接加强板立筋,有效增加槽钢的强度,很好解决了原来车体钢结构强度不足容易变形的问题。4)重新制作轴承座,采用铸钢件,增强轴承座的强度,消除轴承座损坏问题。而且采用通体设计,便于安装和拆卸,可以重复利用,降低费用,便于维修。5)重新制作车轴、车轮,及端盖、挡圈等组件,同样车轮、车轴等都采用铸钢件,并进行热处理,增加强度和硬度,避免发生磨损、断裂等情况,增加车轮总成的使用寿命。6)采用先组装车轮总成,再对应安装轴承座安装底座,避免轴承座和安装底座安装孔位置出现偏差,无法安装。或者由于安装间隙和误差较大导致改造后其他问题的出现。

5 电阻加热炉平车改造实施步骤

5.1 合理布局车轮

原车体车轮布局结构为并行双排结构,每排为7套车轮总成,在平车两端相近位置各布置2组车轮,其余3组在车体中间位置均匀布置。由于该平车车体长度为10m,这样布局导致平车中间位置和平车两端承重能力不均匀,两端承重能力大,中间承重能力小。这种情况下,势必增加平车中间位置车轮的承重,使平车中间车轮位置频繁受力,导致车体中间位置车轮安装处变形和车轮的损坏。原车体车轮布局如图1。

图1 原车体车轮布局情况

改造后,首先要增加车体的承重能力,尤其要提高车体均匀受力能力。当然在改造过程中还要考虑车体槽钢变形位置的加固修复问题,槽钢加固修复必须保证和车轮轴承座安装面的平面度,否则会造成由于车轮受力不均匀或受力集中导致的损坏。在这种情况下,将原来的7组14套车轮结构改为现在的8组16套车轮布局。增加车轮后车体中间车轮轴距减少,在增加车体承重能力的情况下还增加了车体中间位置的承重能力。改造后的车轮布局如图2。

图2 改造后车轮布局图

5.2 调整加固车体槽钢

该平车车体均为槽钢焊接结构,并且采用的槽钢尺寸小、壁厚薄,强度达不到实际工作需求。在装炉量大、使用频繁的情况下,就会导致车体与车轮安装部位由于槽钢受力向槽钢开口方向发生弯曲变形。这样就会造成车轮总成受力不均,造成受力变形,增加应力,导致车轮的损坏发生。车体槽钢变形图如图3。为避免车轮总成安装部位槽钢在改造后继续变形,就必须对车轮安装位置的槽钢进行加固处理,在槽钢开口位置处焊接加强筋,改变槽钢结构、增加槽钢强度,在开口位置加装了增强筋板,进而增强了槽钢的承重能力,避免受力后出现弯曲变形,也保留了原有车体降低了改造成本,缩短了投制车体的时间和加工时间。改造加固后的槽钢如图4。

图3 变形的槽钢

图4 改造加固后的槽钢

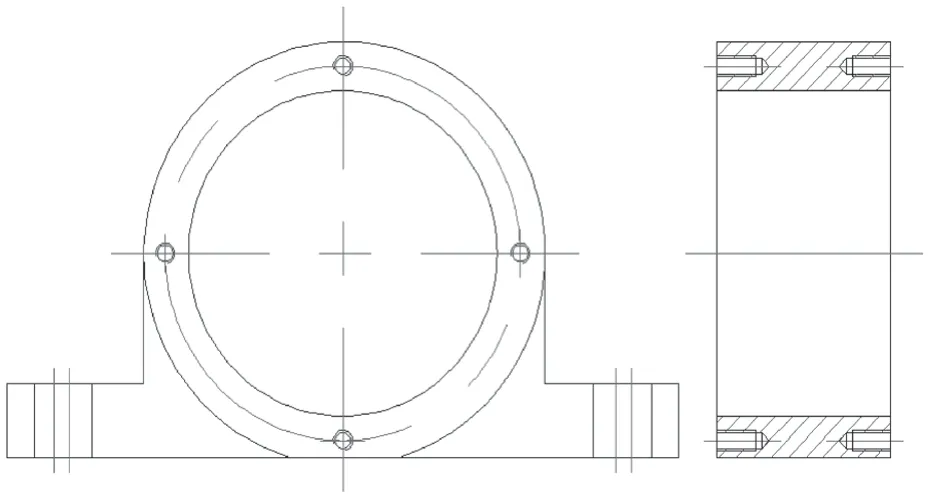

5.3 轴承座的设计

改造前的轴承座是铸铁标准件,壁厚为3mm,在实际使用过程中,天车吊运的结构件多数超过10t,当吊运在平车上时冲击力较大,铸铁轴承座抗冲击力差。另外由于铸铁轴承座铸造结构复杂,难免存在砂眼、裂纹、夹渣等缺陷。相比铸钢简单式轴承座本身缺陷难以规避,造成经常损坏。改造后的轴承座,采用45号铸钢件,调质处理HB250-300,壁厚24mm厚,强度明显提高。而且改造后的轴承座结构简单,不仅造价较低,加工方便,而且方便轴承的安装和拆卸。改造后通孔轴承座如图5。

图5 改造后的通孔式轴承座

5.4 车轮的设计

原来车轮材质差,在运行过程中经常磨损,尤其是在轴承座和轴承损坏的情况下,车轮容易磨损甚至断裂。另外,原车轮为单侧轮缘结构,在牵引车驱动过程中由于人员操作习惯和车间空间限制,在平车运行过程中,经常进行斜拉。在此情况下,单侧轮缘车轮很难保证车体直线运行,经常磨损轮缘,造成车轮出轨。改造后的双侧轮缘车轮,可以约束车轮进行直线运行,另外改造后的车轮采用45号铸钢加工而成,轮缘和踏面热处理要求布氏硬度在300HBS~350HBS,这样可以完全保证车轮的硬度和强度,提高车轮使用寿命。改造后的车轮如图6。

图6 改造后的车轮

5.5 车轴及其他附件的设计

轴承座的孔径要根据所选轴承进行设计,考虑到该电阻炉平车承重大,经常受冲击力,选择22218调心滚子轴承。根据车轮,设计车轴,车轴采用45号铸钢,要求调质硬度200HBS~250HBS,保证车轴硬度,确保寿命可靠。另外设计轴承内部轴承的定位挡圈,设计轴承座的端盖等。为保证车轮总成的综合使用性能和使用寿命,在所有构件设计过程中,构件的加工公差、形位公差、表面粗糙度等必须严格遵守机械设计手册。改造后的车轴如图7所示。

图7 改造后的车轴

5.6 安装调试

该平车车体大,尺寸为10m×4m。车体上方布置保温砖,由于车体大、车体重不便于翻转车体进行车轮总成的安装,车轮安装只能在车体下方进行。由于车轮总成是双轴承座结构形式,直接进行安装,无法保证2个轴承座安装面在同一平面。所以,在进入平车进行安装前,必须保证车轮总成2个轴承座安装面在同一平面,这样制作一套轴承座定位板,确保2个轴承座在同一平面,然后进行安装,在安装过程中必须用塞尺一次次进行测量,看轴承座安装面和槽钢接触面的间隙,有间隙地逐步进行调整,间隙大的需要衬垫片。

6 改造后的实际使用情况

RTF3-400×1000×260电阻炉平车改造于2013年年底完成改造,经过实际使用,经受住了时间和生产任务的双重考验,最大限度保留了原来车体的剩余经济价值,为企业节约了设备维护资金,最大程度体现了平车的使用价值和经济价值。改造后,该平车运行稳定,由于承重能力的增加和抗冲击力的提高,使用性能得到明显提高,从根本上解决了该平车故障频发的情况。原来每半个月就出现一次平车车轮总成损坏的情况,每次损坏都是几套车轮同时损坏的情况经过改造后再没有出现过,可见该电阻炉平车改造方案是合理有效的,改造结果是正确可靠的。

7 该电阻炉平车改造的应用前景

中煤北京煤矿机械有限责任公司金属结构分厂有RTF3-400*1000*260型、RT2-1200-6D型、RT3-800-6型等型号多种电阻炉平车,平车有电动驱动式和牵引车牵引式平车。同时金属结构分厂还有LPD-25-1型、KPD-25-1S型电动平车,经过改造积累了非常宝贵的经验和真实数据,可以有效应用到其他电阻炉平车和电动平车以及类似平车的改造中。其具体的推广应用可以用一个真实的实例进行证明,具体如下。

2019年金属机构分厂投产了2台RT3-800-6型电阻加热炉,其平车为电机驱动。在实际使用过程中,该平车使用的轴承座是铸铁标准件,而且在实际使用过程中由于轨道平面度和直线度误差以及车轮也为铸铁件等原因,经常发生轴承座损坏、车轮轮缘断裂、车轴断裂的情况。经过与厂家密切沟通,公司要求其进行车体改造,在改造方案确立阶段该厂家也是积极借鉴了笔者提供的改造方案。主体方案和思路都是按照笔者的方案进行改造的,并且其重新设计的轴承座材料、结构、热处理,车轮和车轴的材料、结构和热处理要求都与笔者进行了积极沟通,经过确认后该厂家进行了改造,成功改造的方案可以应用到类似平车的研究改造提供借鉴。