水泥生料配料系统在某水泥厂的应用

2021-11-23李岩峰

李岩峰

(丹东东方测控技术股份有限公司,辽宁 丹东 118009)

0 引言

水泥的生产通常可以简要地概括为“两磨一烧”,即首先将原料粉磨成生料,然后经过煅烧形成熟料,再将熟料粉磨成水泥[1]。生料配料方案是否合理、控制是否有效,将直接影响熟料的产量、质量、能耗及耐火材料使用寿命等各项指标的经济效益,生料配料环节在生产中至关重要。

某水泥厂位于新疆某地区,是2019年建设的日产4500t水泥熟料建设项目,规划建设为西北首条超低排放、智能化水泥熟料生产线,采用第二代新型干法水泥技术以及新工艺、新装备。

该文介绍的水泥生料配料系统,即应用于该厂生料配料环节,该系统技术先进,运转稳定、可靠,生料合格率高,为降低成本、提高产品质量提供了有力保障。

1 生料配料的发展过程

传统的水泥质量控制工艺中,取样、制样、输送到化验环节都是人工完成的,自动化水平较低。少数企业在取样环节安装了取样装置,操作较简单,但是仍需要人工参与,总体自动化水平较低。

随着科学技术的发展,各生产企业都意识到可持续发展的重要性,逐渐地改进了生产工艺和应用了新型的生产设备,生产过程控制和管理系统得到了进一步提高。更多的企业将水泥质量管理作为重点,但是很多中小水泥企业虽认识到了加强生料配料管理的重要性,由于生产规模较小和资金不足,仍然延续人工配料的方案。一些规模大的水泥厂摒弃了人工配料的方式,逐渐尝试着采用半自动的取样方式,但仍需人工参与,在配料方面采用专家系统、DCS控制系统进行自动配料,提高了生料质量,但造价较高,扩展性较差,配方调整依据仍是化验数据。

该文中的水泥厂为2019年新建工厂,采用最新的工艺及装备,但目前国内很多水泥企业的生料配料工艺和技术水平仍较落后,特别是建厂较久远的工厂更需加强管理。

2 生料配料系统应用技术

在生料配料过程中,要得到适合的配料方案,必须依赖于物料的化学成分含量,通常方法是在厂区设立化验室,采用人工或半自动的取样方式进行采样,然后将样品送去化验室化验,周期最少为1h,甚至是几个小时,导致调整配方严重滞后,对生产的指导性差。并且在这个过程中,人工操作多,劳动强度大,干扰因素多,代表性不高,难以有效地控制质量。

2.1 中子活化在线检测技术

要实现有效、稳定的质量控制,从根本上加强生产过程的管理,首先要解决分析时效性的问题,精准地分析物料成分含量,为调整配方提供实时的数据,这需要高精度的检测仪器,对生料进行实时在线检测。在生产过程中,仪表集成度越来越高,仪表自动化在生产过程中的地位也不断凸显[2]。根据分析原理的不同,主要有以下几种类型的仪表:1)X荧光元素分析仪。可精准测量物料中Si、Al、Fe、Ca等成分含量,但需要经过取样、缩分、制样等步骤,取样代表性受限,检测速度慢,适用于实验室化验,但应用于生料配料,数据滞后时间较长,对配料原料稳定性的要求很高。2)光谱元素分析仪。分析结果精度高,并且可同时对多种成分进行检测,但缺点是对测量物料物理性状要求很高,且价格较贵,不适用于水泥厂复杂的环境。3)中子活化元素分析仪。该仪表直接安装在皮带上,对物料进行透射扫描式检测,不接触物料,也不需要将物料研磨成粉状,每次检测只需要很短的时间便可快速准确地给出检测结果,保证了生料配料的实时性和稳定性。

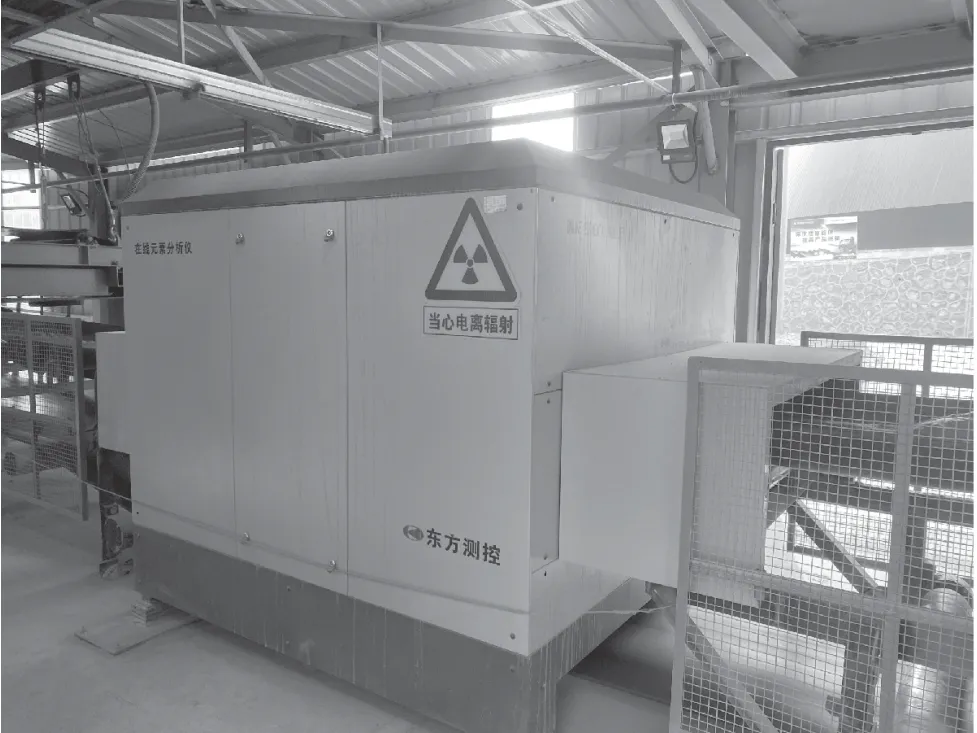

该文中的生料配料系统是基于中子活化在线检测设备研发,安装在生料配料站后的混合料皮带上,对通过皮带的生料混合料成分进行实时在线检测,每分钟就能输出一次检测结果[3]。图1为分析仪测量装置在某水泥厂的现场安装情况。

图1 分析仪测量装置在某水泥厂的现场安装照片

中子活化在线检测技术在水泥、煤炭和钢铁等领域的作用日渐突显[4],原理是通过检测中子与物料中各元素原子核发生俘获反应放出的特征γ射线来识别物料中元素种类及含量,省去了复杂烦琐的样品处理过程,直接对物料分析检测,快速给出分析结果[5]。分析成分:SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、SO3、Cl-等,计算质量参数为KH、LSF、HM、SM、IM等,为生产提供关键参数数据,以便进行有效的质量控制。

相比传统的化验分析方法,中子活化在线检测技术具有以下优点:1)分析结果代表性强,整体误差小。分析仪是对流经皮带的整个料流进行检测,检测结果为所有物料的成分。2)每分钟即可给出检测结果,无须取样与制样。克服了传统取样、化验,结果滞后问题。

中子活化在线检测技术的应用,可获得实时准确的成分检测结果,生料配料系统可通过其数据实时给出最合理的优化配料方案,提高了产品质量,降低能耗,提高了经济收益,提升了水泥企业的质量管理水平。

2.2 基于预测和反馈的生料配料技术

生料配料过程具有非线性、时变性及滞后性等特点,难以建立精确的数学模型,生料配料过程是水泥生产过程控制的重要研究内容[6]。要实现配料的精确控制是很困难的,因为水泥生产是一个连续的过程,要保证整个生产过程持续稳定达标。所以生料配料系统不仅要收集已发生的反馈数据,还要实时预测未来生产的状态。系统结合大量的反馈和实时动态数据,通过对原料成分的预测,计算出符合生产要求的指标参数及最优的配料方案。

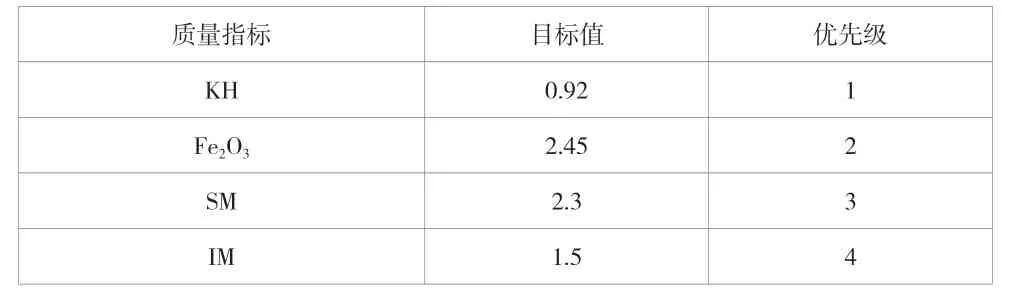

第一步,设立合理的质量控制指标。水泥生产中的质量控制标准很多,主要有2个方面,一是控制窑和磨在一个较优的指标控制范围内运转,其二是管理好原料、煤等燃料进料及给料。质量控制指标通常是三率值(KH、SM和IM),也有按成分配料的指标方案(包括CaO、Fe2O3、SiO2、Al2O3等)。指标优先级根据不同工艺要求设置。通常情况下,石灰石饱和比 KH、硅酸率 SM、铝氧率IM 的优先级别较高[7]。某水泥厂的质量指标按优先级排序为KH、Fe2O3、SM和IM,目标值根据生产状况小幅调整,详见表1。

表1 某水泥厂的水泥生料质量指标与优先级

第二步,对参与配料的各原料进行管理,包括每种物料的成分含量及成本,这些信息作为配料的基础数据。生料配料系统精细化管理到每种原料的SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、SO3、Cl-及KH、SM和IM等各项成分或率值,根据每种原料的成分含量及率值可以定位为钙质、硅质、铝质、铁质等原料。某水泥厂的原料有石灰石、黏土、风积沙和铁矿石等4种原料,生料配料系统根据这些原料成分进行定质,具体情况见表2。

表2 某水泥厂的原料定质情况

第三步,建立线性配料方程,计算各原料配比。系统可选择自动配料模式和人工配料模式;系统可灵活对原料仓设置配比限值、固定配比、多原料仓联锁等;另外,针对多个质量控制指标,系统可设定指标优先级,自动按指标优先级配料。生料配料模型需要考虑影响配料的各项因素,不仅要考虑长期变量,如质量指标、原料成分和成本等,还要考虑短期变量,如生产约束、分析仪检测值和原料秤的反馈流量。

系统考虑各项生产条件限制,计算出最合理的配料方案。

根据各项生产约束,建立配料线性方程。

式中:F为质量指标响应矩阵,X为各原料的配料比例,Q为质量指标矩阵。质量指标响应矩阵包括质量指标与原料成分含量的计算,质量指标矩阵为设定的指标目标值。通过求解配料线性方程,得到各原料配比。

第四步,系统采用预测与反馈技术计算质量指标。在该系统中的预测主要是根据大量的反馈数据来预测未来的生产状况,给出合理的配比。反馈数据主要是中子活化在线检测分析的实时检测值以及皮带秤的反馈流量与配比。中子活化在线分析仪不断地将检测值发送到生料配料系统,系统排除异常的检测值,结合实时生产状况的变化,对各原料仓的优化配比及设定流量进行调整。而皮带秤是配料系统控制指令的执行者,配料系统将计算后的优化配比设定到皮带秤上,实现定量给料的要求。系统流程如图2所示。

图2 生料配料系统流程图

预测与反馈使自动配料的过程形成了一个闭环回路,二者相辅相成。根据反馈的生产数据和质量指标,预测出未来的生产数据,作为当前的生产指标和配比判定依据。反馈调整以优化后的质量指标和原料配比作为初始值,不断地对生产过程进行监控,当生产中出现供料条件、混合后物料检测结果变化等情况,质量指标和配比出现了偏差,实时向生料配料系统反馈,系统会自动对配料目标和原料配比进行调整。当生产约束累积到一定周期时,系统调整已不能满足质量目标时,系统重新按照控制指标优先级计算,输出最新的质量目标方案及各原料配比。

系统将优化与反馈数据都展现在系统界面上,是否达到质量控制指标,是否运行平稳,是否存在偏差,通过生料配料系统可全面掌控。生产管理人员通过生料配料系统提供的指标曲线趋势图,可掌控指标波动情况。系统不仅可实时采集和显示系统工艺参数,还可以进行生产数据的存储分析、打印报表等,为生产管理、优化调整生产工艺提供了可靠的依据。

3 水泥生料配料系统在该水泥厂的应用效果

水泥生料配料系统在该水泥厂投入使用后运行稳定,现场的生料、熟料质量指标均在要求范围内,自动配料效果达到客户预期。

由于该项目为2019年新建项目,在建立初期就应用了生料配料系统,所以没有采用传统的人工配料方式的数据,在检验生料配料系统是否满足现场应用、是否达到合同标准时,采用的是验证质量指标合格率的检验方式。

生料配料系统在2020年年末安装完毕,受水泥厂的冬季生产安排影响未立即投入使用,系统于2021年3月正式投入使用,系统运行情况良好,生料合格率一直在要求范围内。在系统稳定运行一段时间后,水泥厂对该系统进行了对比验证,采用72h合格率考核数据,最终各项指标都超过了要求值,控制效果良好,具体情况如表3所示。

表3 某水泥厂验收考核数据

4 结论

该文设计的水泥生料配料系统采用了中子活化分析技术对生料进行实时在线检测,精准快速地给出分析结果,为调整配料提供了有效的数据基础,采用预测和反馈的生料配料技术根据生产约束及实时生产情况建立数学计算模型,计算出最优的配料方案,保证了生料合格率。该系统在某水泥厂投入使用后,运行稳定,大幅降低了生料的标准偏差,保证了生料质量,提高了水泥厂的自动化水平以及企业生产质量管理水平,提高了市场竞争力。