两种软材组合加热成形设备安装调试及效率提升方法

2021-11-22张平秀

张平秀

摘 要:本文介绍了某公司为实现场地空间利用率提升、自动化提升、生产效率提升、固废减少,导入一种实现两种软材组合加热成形设备的基本技术情况,设备主要具有两种不同软材自动上料及对中、自动叠加、自动输送成形且节省材料的功能;对设备安装调试过程进行了阐述,分析了安装完成后存在的生产性问题及解决对策,并对本生产线生产效率的提升方法进行了归纳和总结。

关键词:自动上料及对中、自动叠加、自动输送成形、生产效率

某公司成立于2008年,主要生产轿车内外软饰件(地毯、行李箱饰件、轮毂罩等),先后导入了5条加热成形一体机生产线,年配套汽车饰件高达100万台套,均为单材料加热成形,产品单一。近年来汽车市场高速发展, 随着汽车内饰及乘客噪音体感的发展需求,双层材料内饰件的需求日益增加, 相关生产技术也得以进步。为了适应汽车整车厂的需求,公司决定导入一条实现两种材料组合加热成形的生产线,丰富产品线,改善场地使用面积,提升车间综合管理效率。

一、加热成形一体机生产线技术规格

1.设备构成及工艺设计思路

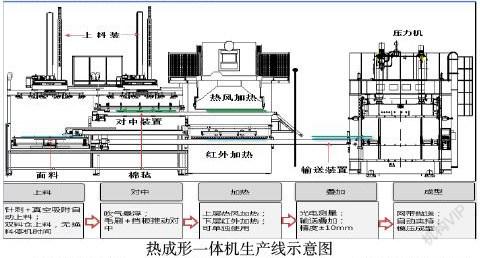

本设备用于生产两种软材组合加热成型的汽车内饰件,如地板地毯等内饰件。生产线主要由上料对中装置(上料段)、加热装置(加热段)、自动叠加输送装置(输送段)、成型压机(成型段)、冷却系统及其它辅助装置组成,预留自动化下料接口。

工艺设计思路:上层材料上料至上层上料机构,下层材料至下层上料机构,上层上料机构将材料运送至上层加热,下层上料机构将材料运送至下层加热,上下层材料加热后进行材料自动叠加组合,材料组合同时,抛料网伸入至成型压機,抛料网进入压机后进行后退并抛料,压料机构下压,压机进行成形冷却,成形冷却完毕后人工取件,后期可对取件工序进行自动化改造,提升生产效率,降低人工成本。

2.设备主要技术参数

设备研发时需要联合产品设计、 材料开发及生产技术人员充分检证产品性能要求和材料的生技性能条件, 确保设备的各项工艺参数能够符合产品的良品条件。

(1)生产材质:麻纤维+PP,废纺毡+PP,无纺布+PE,无纺布+PE+废纺毡等,材料厚度5-50mm。

(2)自动上料及对中、加热、自动叠加、输送装置

自动上料装置:采取针刺+真空吸附,其输送动作由电机驱动上升下降、左右移动,实现自动化;双料仓上料,换料无停机时间;可夹持材料幅长1200-2800mm、幅宽1200-1800mm,无级可调。

自动对中装置:下层材料吹气悬浮、电机驱动挡板推动对中,上层材料电机驱动挡板+毛刷推动对中,对中精度可达±3mm。

材料加热装置:加热系统主要由上加热器、下加热器组成。上加热器为热风循环式加热、下加热器为远红外式加热;上加热器由气缸动作调整高度,下加热高度固定。上加热器顶部设置抽风罩,并安装管道式轴流风机,使聚集在加热炉上部的热量及产生的有害气体能排出室外。上热风循环加热炉四周及底部需考虑在加热材料时密闭,防止热风向外部散失。下加热器加热面料时要防止面料受热下垂过于接近加热器, 温度过高会使表皮绒毛融化, 影响产品外观品质。下加热器加热面料时四周需要设置机构拉紧, 防止面料受热收缩,在模压成型时产生褶皱不良。表皮面料绒毛朝下加热后输送至模压成型工序时, 需要检讨模具的上下模设计方案,预防成型问题发生。

最大加热面积:3010mm(纵向)×2070mm(横向)。

温控范围:上层:室温-250℃,下层:室温-500℃。

控温方式:多区域时间比例发热量控制方式。

加热功率:约250Kw。

自动叠加装置:采取先检测材料料头位置,通过伺服电机驱动,匹配上、下层网带输送速度进行叠加。

自动输送装置:输送系统由贯穿于上料、加热、成型各段的网带及传动装置组成,网带间距由伺服电机驱动保证整个网带同步运行。

材料抛送精度:对角线精度≤±5.0mm。

(3)压力机参数

压力机合模力为150T,且压力可在触摸屏上调节,带有过载保护功能。压力机的液压及电气控制系统采用集中控制,具有自动、手动和调整三种操作模式,每个动作都可以单独操作。

二、设备安装调试及产生的主要问题

在整个生产线的安装调试过程中,根据生产需求,制订总控计划,提出关键节点,再制订分项计划,成立项目小组。为了保证指挥统一,选出项目负责人,整理出各项工作的具体内容,项目担当负责各分项工作,有序推进设备安装调试。在整个过程中应注意设备设计、设备基础、设备制造、运输、安装、调试、交付使用等关键点,保证项目有序推进。

1.成立设备导入项目小组

项目小组由设备开发、生产工艺、设备保全等组成,成员进行具体分工,设备开发部门负责土建基础施工监督,把握施工质量,如基坑结构安装心寸、水电气接口,避免工程差错及进度滞后等。生产部门负责设备生产性问题检讨,总结现有设备使用过程中的经验,融入到设计中去,并与设计人员定期检讨技术问题,严格审图环节,避免设备安装后出现问题,造成修改成本增加。设备开发部门及设备保全部门负责设备设计、制造、运输的跟进,对设备厂的设计优化进行确认,跟进整个制造过程,保证设备按期保质推进。定期召开项目评审会,从设计、制造、工程施工进度等各方面检讨解决出现的问题,制订对策。设备到场后,相关人员要全程跟踪安装调试过程,这也是一个培训的过程,通过与设备厂技术人员一起工作,很好地把握设备可能存在的问题点。后期设备操作人员、保全人员要经过培训,考核合格后上岗。

2.制订详细的总控计划及分项计划

加热成形一体机生产线,投资较大、周期长半年以上,能否按生产需求交付对公司影响大,牵涉单位多,如工程施工单位、设备制造单位、二次水电气工程安装单位等。为避免设备导入过程中由于各单位步调不一,导致不必要的浪费,必须制订周密的总控计划及分项计划,保证各相关单位时间节点协调有序。设备基础图关系到设备基础的施工,因此设备安装基础图需要在工程要求时点给出,以保证工程完工与设备到厂安装的时间一致。设备安装前还需要进行水电气工程的配合施工,部分一次侧工程可提前完成,二次侧水电气工程配合设备进度施工,以便于设备安装后的调试。设备运输回厂后,项目组与设备厂人员要制订安装调试方案,编制整体安装调试计划,工作具体到每一天,专人跟进,如有不按期完成的,在保证安全的前提下(除大件吊装),要求设备厂安排人员加班,抢回滞后的工作。

3.安装调试过程中存在的问题及对策

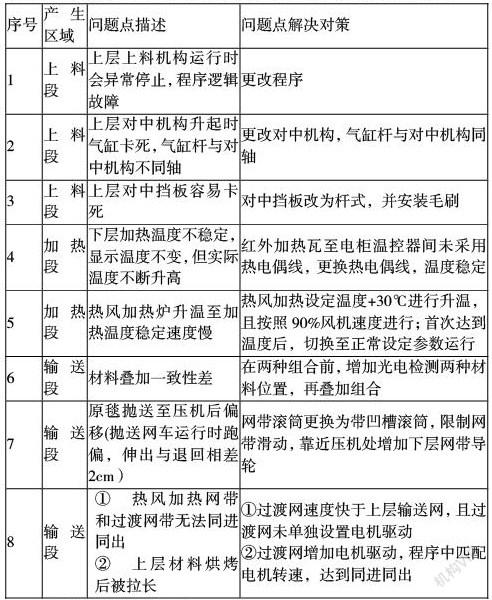

设备安装调试过程中主要存在自动上料装置材料对中、材料叠加、抛料等问题,具体见下表,经过边调试边整改,最终排除了故障。

三、生产效率提升方法

作为新设备,要达到设定生产效率,有一个爬坡过程,主要应用了以下方法,最后达成生产循环CT≤75秒的目标。

1.零容忍安装调试过程中的问题

通过成立项目组进行全过程跟踪,把设备安装调试过程中发现的问题,全部消除。项目组成员要从设备规格书编制、招标采购、设计开始就参与,对出现问题做到心中有数,解决方法了如指掌。通过全过程管理,设备交付使用时操作人员已经得到了充分的培训,并具备了解决具体问题的能力,能够在生产过程中对设备进行效率提升优化。

2.影响生产效率要素分析

在实际生产中发现,当压力机以设定CT运行时,上料对中装置与自动叠加输送抛料装置能否持续协调工作是本生产线保持稳定生产的关键。经过分析,发现三大要件制约了生产效率的提升,一是上料材料表面有绒毛导致摩擦不易推动无法对中,针对这个问题,采用通过设置在对中工位下方的风扇/风机向上吹气使材料悬浮便于对中机构的改善得到解决;二是自动叠加抛料不良会导致产品成型时发生欠料;最后是材料抛送至模具时为抛物线运动,怎样保证材料均匀平铺在模具上等均影响生产效率。通过对每套模具生产特点进行要素分析,对个性问题逐步排除,经过三个月的持续改善,完成第一轮的生产性排查,生产过程中的常规影响因素得以排除。

3.人员培训、持续改善

操作工在安装调试阶段同设备厂技术人员一道发现问题、解决问题,后经系统培训,掌握了设备的操作,通过考试合格后上岗。经一个月的上岗操作后再与设备厂一起检讨操作心得,经过反复,操作员对设备的认识得到了加深,同时也培养了操作员主动思考的习惯。

通过TPM深入和模具生产性、工人操作模式等的持续改善,提高了设备的稼动率,然后制订换模、上料、取料等作业标准化,生产效率得以进一步提高。

4.进一步设备自动化升级

本设备在导入时考虑到投入成本,暂未在取件工序采用自动化下料,但预留了接口,后期为进一步提高生产效率及降低人工成本,可增加一台机器人取代人工取件,机器人取件后可直接放入超高压水切割工序,进行下工序加工。

结束语

本生产线是导入的全新技术方案的生产线,对比以往生产线实现了场地空间利用率提升、自动化提升、固废减少的目的,同时实现了两种软材组合加热成形的目的。自2020年5月份投产以来,对比以往生产线,自动化程度提高了,减少了人工投入;双料仓上料,换料无需停机,提升了生产效率。

参考文献

[1] 宋強.汽车用非织造布地毯及其发展趋势. 纺织科技进展. 2006. (1)

[2] 刘娟.不同材质的面饰材料在汽车地毯上的应用[J]汽车工程师,2015(6)

[3] 万玉峰.姜海涛汽车地毯热拉伸性能研究[J]工艺研究,2013(6)