水力压裂增透技术在低透气性煤层中的应用

2021-11-22王俊虎

王俊虎

【摘 要】 为提高矿井回采煤层瓦斯治理效果,文章针对11#煤层瓦斯含量高、压力大、透气性差等问题,提出水力压裂技术增透煤层,提高煤层瓦斯抽采率。结果表明,水力压裂可实现煤层的有效增透,压裂区域内煤层透气性系数由0.023m2/(MPa2·d)增加至0.2185m2/(MPa2·d),较非压裂区增加9.5倍;压裂区内钻孔瓦斯抽采浓度平均为28%、较未压裂区增加400%;水力压裂区内瓦斯抽采30d即可满足采面瓦斯治理需要。研究成果可为其他矿井低透气性煤层增透、瓦斯治理工作开展提供经验借鉴。

【關键词】 水力压裂;煤层透气性;瓦斯抽采;抽采钻孔

【中图分类号】 TD712 【文献标识码】 A 【文章编号】 2096-4102(2021)04-0007-03

随着采深增加,煤层瓦斯原始含量呈显著增加趋势,采用钻孔抽采煤层瓦斯时面临透气性差、衰减快等问题,在一定程度上制约矿井瓦斯治理效果。增透是提高煤层瓦斯抽采效果的关键措施,现阶段矿井常用的增透措施有深孔预裂爆破、CO2变相增透、水力割缝、水力压裂以及水力冲孔等。水力压裂技术是利用高压水在煤层中形成新的缝隙,具有操作效率高、卸压范围大等优点,近些年来在低透气性煤层增透中应用较为广泛,在一定程度上提升了煤层瓦斯治理效果。对于不具备保护层开采条件的矿井而言,水力压裂是实现煤层瓦斯高效治理的重要措施。文中以110306综采工作面瓦斯治理为工程背景,对水力压裂技术现场应用情况进行阐述,以期为其他矿井低透气性煤层瓦斯治理工作开展提供经验借鉴。

1工程概况

110306综采工作面主采11#煤层,煤层埋深长度平均690m、厚度3.5m、倾角9°。11#煤层顶底板岩性均为致密的泥岩、砂质泥岩。11#煤层原始瓦斯含量为14.63m3/t、瓦斯压力为1.16MPa、瓦斯放散初速度ΔP为30ml/s、煤层透气性系数小于0.023m2/(MPa2·d),硬度f值为0.33,煤层较为松软且具有突出危险性。

110306综采工作面设计走向、倾向长度分别为1369m、165m,在采面回采前通过进、回风巷内布置的顺层钻孔对瓦斯进行预抽,钻孔间距设计为5.0m。受到11#煤层松软、煤层透气性差等影响,布置顺层钻孔瓦斯衰减速度快、抽采量低,采面回采期间瓦斯涌出量较大。

2 水力压裂增透技术

2.1 水力压裂设备及技术原理

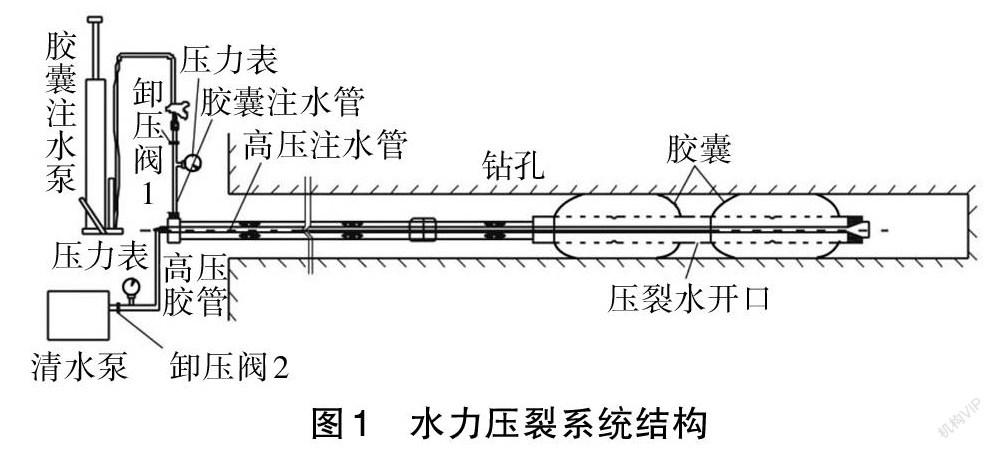

水力压裂使用高压水泵型号BRW400/40。压裂过程中使用的设备包括有高压软管、流量表、压力表、胶囊封孔器及相关附属设备等。具体在工作面内使用的水力压裂系统结构见图1所示。

水力压裂技术是通过高压泵短时间内向封孔的钻孔内注入大量水,在压力作用下水被挤到煤体裂隙中,裂隙扩展过程中会产生新的裂隙,从而增加煤层透气性;在增加煤层透气性的同时通过水的驱替作用,煤层中部分吸附瓦斯会变成游离态,沿裂隙扩散至煤体外部。

2.2 压裂孔布置设计

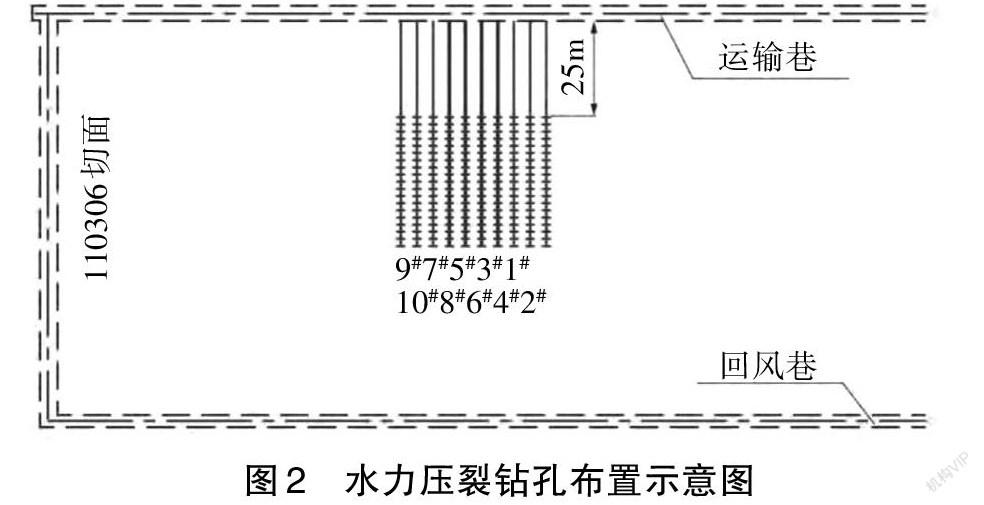

在110306综采工作面先布置30m长度试验段(试验段距切眼距离为260m~310m)对水力压裂煤层增透效果进行考察,并依据考察效果再扩大水力压裂应用范围。水力压裂钻孔布置在采面运输巷内,水力压裂钻孔间距为5.0m,现场共布置10个水力压裂钻孔;同时在水力压裂钻孔旁50m以外位置布置10个常规瓦斯抽采钻孔、钻孔间距5.0m(如图2所示)

水力压裂钻孔开孔位于煤层中部,倾角为9°,钻孔孔径、孔深分别为94mm、85m,靠近孔口25m范围不压裂。压裂从孔底向孔口方向依次进行,每3根钻杆(长度2.4m)压裂一次,单个钻孔共计压裂25次。

2.3 压裂压力

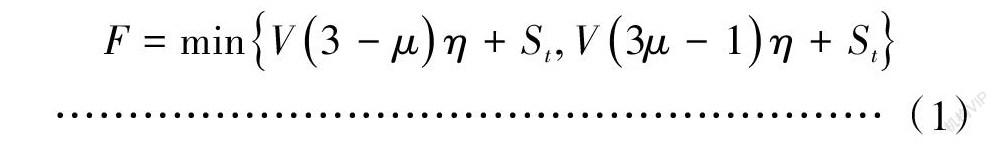

水力压裂过程中高压水泵输出压力对压裂区内煤层裂隙发育效果有较大影响,水力压裂压力过小、流量过低则会存在水流能量散失严重、无法克服煤体阻力、不能实现煤体裂隙完全发育;若注水压力、流量过大则存在煤体破碎、甚至导致顶板破碎问题。因此合理确定水力压裂压力是实现水力压裂高效开展的关键。合理的水力压裂压力应能克服压裂区内煤体抗拉强度、地应力等产生的拉力,具体可通过下述公式计算:

其中:V为地应力系数;[μ]为侧压系数;[η]为垂向应力,MPa;[St]为煤体抗拉强度,MPa。

根据压裂区域内煤层赋存条件、埋深以及煤体性质,取V=0.35、[μ]=1.7、[η]=17.25MPa、[St]=2.6MPa,计算得到F=32.80MPa。考虑到水力压裂管路阻力损失,为此将水力压裂压力设定为35MPa、额定注水量取值为400L/min,选用的型号BRW400/40高压水泵可满足需要。

3 瓦斯治理效果分析

3.1 煤层透气性变化

煤层透气性变化是衡量水力压裂效果的一个主要指标。对采面水力压裂区、未压裂区内煤层透气性进行测定,具体结果见表1所示。

从表中看出,采面11#煤层经过水力压裂后煤层透气性系数较未压裂区域增加9.5倍,取得较好的压裂增透效果。

3.2 瓦斯抽采浓度及纯量变化

在对煤层水力压裂完成后,清洗钻孔并放水4d后,施工瓦斯抽采钻孔并接入到抽采系统中进行预抽。具体水力压裂钻孔、普通钻孔瓦斯抽采浓度、抽采纯量对比情况见图3。

从图3(a)中看出,水力压裂增透钻孔瓦斯抽采浓度最高可达38%、平均浓度为28%,未压裂区内钻孔瓦斯抽采浓度最高为13%、平均浓度为7%,水力压裂后瓦斯抽采平均浓度增幅达到400%。从图3(b)看出,水力压裂后瓦斯抽采纯量最高达到0.43m3/min,压裂完成接抽后的30d、60d、90d瓦斯抽采纯量分别0.08m3/min、0.05m3/min、0.04 m3/min;常规的瓦斯抽采钻孔接抽初期瓦斯抽采纯量最大为0.09m3/min,接抽30d、60d、90d后抽采纯量分别衰减至0.04 m3/min、0.03m3/min、0.015m3/min,通过水力压裂有效提升了瓦斯抽采效果。

3.3 残余瓦斯含量测定

在瓦斯接抽30d后布置检测钻孔对水力压裂区、未压裂区内瓦斯含量进行测定。在压裂区、未压裂区分别间隔10m深度测定一次残余瓦斯含量,第一个取样点深度为35m,具体取样测定结果见表2所示。

从表2看出,在压裂区域内瓦斯抽采钻孔接抽30d后,煤层残余瓦斯含量均最大为5.51m3/t,不仅实现了煤层消突而且残余瓦斯含量较低,可满足采面后续生产需要;而未压裂区内瓦斯抽采钻孔接抽30d后,煤层残余瓦斯含量最大为10.56 m3/t,残余瓦斯含量较高,同时煤层仍有一定的突出危险性,不能满足采面煤炭安全回采需要。

4 总结

在110306综采工作面运输巷使用高压胶囊封孔器可满足水力压裂封孔需要;水力压裂时压裂压力是影响煤层增透效果的关键指标,文中采用理论计算方法确定压裂压力为35MPa;并依据现场情况对压裂工艺进行阐述。

现场应用后,在水力压裂区内煤层透气性系数由0.023 m2/(MPa2·d)增加至0.2185 m2/(MPa2·d),压裂区域内瓦斯抽采30d即可将煤层瓦斯含量由14.63 m3/t降至5.21 m3/t。通过水力压裂可有效提高煤层透气性以及瓦斯治理效果,减少工作面瓦斯治理时间,从而为采面煤炭高效安全回采创造良好条件。

【参考文献】

[1]邓成均.突出矿井采煤工作面瓦斯综合治理实践探析[J].中国矿山工程,2021,50(2):59-61.

[2]李喜员,孙朋,王玉杰,等.重复水力压裂技术在深井低透气性煤层中的应用[J].中国矿业,2021,30(3):161-166.

[3]胡紅印.高压水力压裂增透技术在石门揭煤中的应用研究[J].中国矿山工程,2020,49(6):35-37.

[4]李双,赵伟,刘德成,等.水力压裂增透技术在单一低透气性煤层中的应用[J].能源与环保,2020,42(11):38-42.

[5]杨湘涛.水力压裂技术在低透气性煤层瓦斯抽采中的应用[J].能源与环保,2018,40(11):66-70.

[6]刘军.马堡矿水力压裂增透技术及其应用研究[D].葫芦岛:辽宁工程技术大学,2015.

[7]王志磊.低透气性煤层井下水力压裂技术研究[D].北京:中国矿业大学,2015.

[8]樊利军,陈凤杰.松软低透煤层底抽巷水力冲孔技术研究[J].山西能源学院学报,2018,31(1):42-44.