平宝公司顺层钻孔封孔工艺研究与实践

2016-06-30任保红郝延坤

任保红+郝延坤

【摘 要】预抽煤层瓦斯可以降低煤层瓦斯压力和瓦斯含量,达到消除煤与瓦斯突出危险性的目的。通过对平宝公司传统本煤层顺层钻孔瓦斯抽采工艺进行分析,找出缺点并提出了改进措施。将改进后的封孔工艺和传统封孔工艺进行对比分析,发现改进工艺在瓦斯抽采浓度和有效瓦斯抽采时间上都大幅度提高。

【关键词】安全技术;煤与瓦斯突出;瓦斯抽采;钻孔封孔

0 引言

近年来,河南煤炭浅部资源日益减少,矿山相继进入深部开采状态,煤与瓦斯突出矿井的数量越来越多,平顶山煤业集团公司东部矿区煤与瓦斯突出灾害尤为严重。特别是2007年11月份以来平煤十矿、十三矿均发生煤与瓦斯突出伤人事故。而位于平顶山东部矿区的平宝公司,根据瓦斯鉴定结果,己组煤层瓦斯压力为1.38MPa、瓦斯含量最大为19m3/t,具有煤与瓦斯突出危险性。

煤与瓦斯突出是地应力、煤层瓦斯压力和煤的物理力学性质共同作用的结果。开采解放层和预抽煤层瓦斯压力是治理煤与瓦斯突出事故的两种区域措施。对平宝公司来说,目前预抽煤层瓦斯是消除突出危险性最根本的手段,通过抽放可以降低煤层瓦斯压力和瓦斯含量,达到消除煤与瓦斯突出的目的。预抽煤层瓦斯措施中本煤层顺层钻孔预抽回采区域煤层瓦斯一直是个难点问题。平宝公司主采煤层埋藏较深(平均800m以上)地应力较大、在煤层较软(f﹤0.2)、煤层透气性较低(λ=0.085)的情况下,本煤层顺层瓦斯抽采钻孔施工难度大,封孔质量不高,钻孔封孔后存在不同程度的漏气现象,影响了瓦斯抽采效果。因此提高封孔质量,保证钻孔瓦斯抽放效果就显得尤为重要。

1 存在问题及分析

1.1 传统封孔工艺及存在问题

传统的本煤层封孔工艺采用?覫50mm,长度20m封孔管,用6组共12袋矿用封孔药进行封孔,每组药之间相隔0.8m,其中封孔管末端筛管的长度为4m。全长20m的封孔管,除去封孔管末端的4m筛管长度还剩余16m,6组封孔药的位置处于10—15m范围内,封孔位置处于煤体裂隙发育的区域。钻孔封孔后存在不同程度的漏气现象,抽放负压大量浪费,很难有效将煤体深部的瓦斯抽放出来。另外由于受高地应力及巷道周围集中应力的影响,在瓦斯抽采一定时间后 钻孔封孔管存在不同程度的挤扁现象,煤体深部的钻孔变形垮塌甚至被重新压实,煤层深部的瓦斯很难被有效抽采出来,很难彻底消除煤层突出危险性。

1.2 问题分析

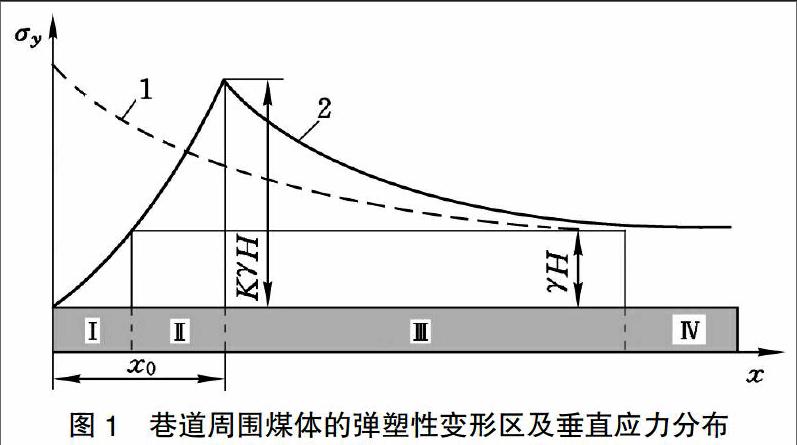

巷道开掘后,周围煤体的原始应力分布遭到破坏,周围煤体的应力将向巷道周围转移,进行重新分布,巷道周围煤体的变形区域及垂直应力分布如图1所示[1]。

在图1中,曲线1为巷道周围煤体发生弹性应变的应力曲线,曲线2为巷道周围煤体发生弹塑性应变的应力曲线。区域Ⅰ—煤体破裂区,区域Ⅱ—塑性区,区域Ⅲ—弹性区应力升高部分,区域Ⅳ—原始应力区。

巷道开掘后,引起应力重新分布,巷道上方的垂直应力将向两帮转移,首先在高应力作用下,巷道两帮煤体将发生弹性形变。根据实验测定结果,平宝公司煤层硬度系数f值一般在0.3以下,煤质较软。巷道周围的煤体在高应力作用下达到极限强度后,由弹性形变转变为塑性形变,之后将遭到破坏,煤体破裂,破裂区域不能支撑巷道上方转移过来的应力,高应力继续向煤体深部转移。实际上,受巷道开掘的影响,巷道周围煤体不可能只发生弹性形变,即曲线1不存在或者只存在很短时间,巷道开掘应力重新分布稳定后,实际存在的将是曲线2,巷道周围煤体发生破坏,应力逐渐向煤体深部转移,最后达到稳定状态,应力分布趋于稳定,煤体破裂区域之后是煤体发生塑性形变区域,之后是煤体发生弹性形变区域,再之后是煤体原始应力区域。

在煤体区域Ⅰ和区域Ⅱ内,煤体发生破裂和塑性形变,裂隙比较发育,及图1-1中x0区域内,煤体裂隙比较发育,在区域Ⅲ和区域Ⅳ内,煤体只发生弹性形变或者没有发生形变,煤体比较致密,裂隙不发育。

一般情况下,顺层钻孔施工长度普遍大于70m,传统封孔管长度为20m,除去封孔管末端筛管的长度,钻孔封孔段的位置一般停留在图1-1中的x0区域内,该区域内应力高,煤体裂隙发育,钻孔封孔密封性差,封孔管易压扁变形,x0区域以里的钻孔极易垮塌压实,使得煤体深部的瓦斯很难有效抽采。因此准确确定图1-1中x0区域的长度并采取相应措施,就显得尤为重要。

2 巷道周围塑性区的宽度确定

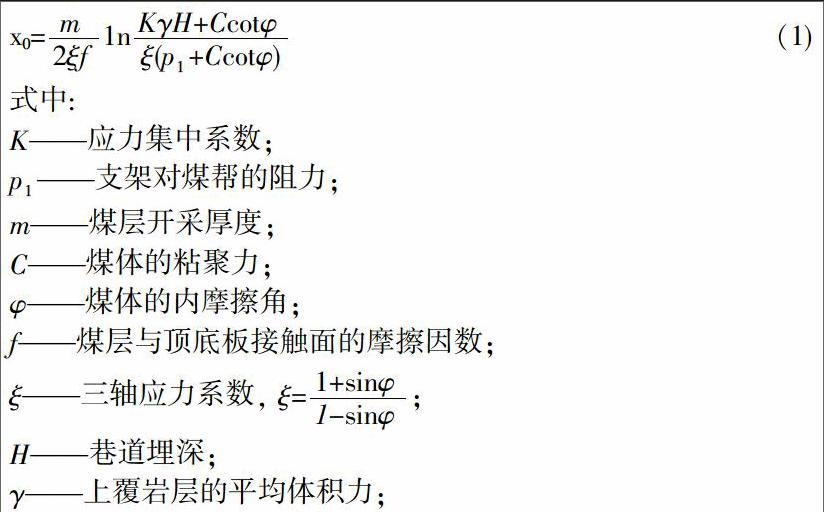

运用岩体的极限平衡理论[2],塑性区的宽度,即支撑应力峰值与煤体边缘之间的距离x0为[1]:

其次,及时钻孔封孔段区域避开煤体裂隙发育区域位于15m以里,也不可避免煤体内仍有裂隙的存在,从而造成封孔不严,抽采效果差,因此必须保证封孔段区域钻孔周围煤体裂隙充分封闭,将原先的聚氨酯药袋封孔改为膨胀水泥带压注浆封孔,充分封闭钻孔周围煤体裂隙,提高密封效果。

第三,为解决钻孔深部容易垮塌变形甚至被压实的情况,必须增加钻孔封孔管的长度,即将封孔管的长度由原来的20m增加至和钻孔深度相同的长度(不低于70m)。

第四,钻孔封孔管长度增加以后,会穿过如图1-1中所示的区域Ⅱ和区域Ⅲ的应力升高部分,该部分由于应力集中,聚乙烯封孔管在高应力作用下受煤体内较高温度的影响极易发生挤压变形,影响到钻孔瓦斯抽采效果。因此,以封孔管15m为中心点向外5m、向里10m范围内增加封孔管的抗压强度,在封孔管内置“十字型”支撑骨架,提高封孔管挤压性能。

3 现场实验应用

3.1 实验方案

选取部分钻孔,封孔管长度由20m增加至50m,将封孔段区域移至15~20m范围内,采用膨胀水泥带压封孔,并将钻孔封孔管10~25m范围区域内增加内置“十字型”支撑骨架。按照该方案要求在平宝公司己15-17—12061机巷进行实验,选取144#、146#、148#三个钻孔连续测定记录瓦斯抽采浓度,记录时间为1个月。与之相邻钻孔三个钻孔143#、145#、147#按照传统封孔工艺进行封孔,连续测定记录瓦斯抽采浓度,记录时间为1个月,然后计算144#、146#、148#三个钻孔封孔后第1日~第33日瓦斯抽采浓度的平均值,同时计算143#、145#、147#三个钻孔封孔后第1日~第33日瓦斯抽采浓度的平均值,并将以上两个平均值进行对比分析。

3.2 实验数据分析

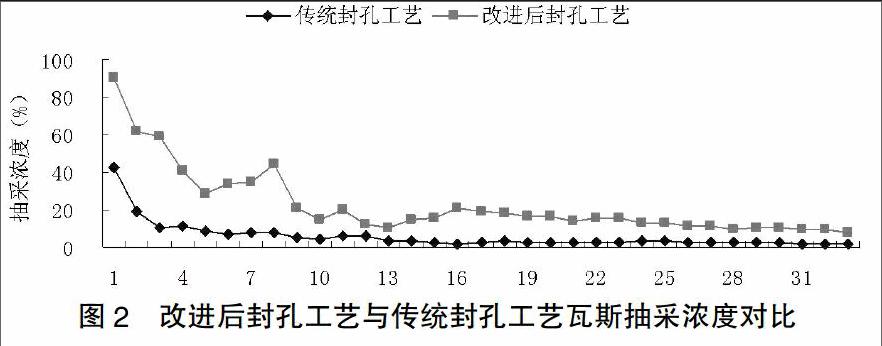

按照上述实验方案,将改进封孔工艺后的三个钻孔33天瓦斯抽采浓度和传统封孔工艺的三个钻孔33天瓦斯抽采平均浓度进行相互对比,对比情况如图2所示。

从图2中可以明显看出两种不同封孔工艺瓦斯浓度随时间变化的情况。传统封孔工艺封孔后从42.5%的初始瓦斯抽采浓度,经过一天后骤减至19%,经过三天后迅速衰减至10%以下,然后长期稳定在3%左右,瓦斯抽采效果较差,很难有效抽放煤体深部的瓦斯。按照改进后的封孔工艺,瓦斯抽采初始浓度可以高达90%以上,经过10天后,钻孔瓦斯抽采浓度稳定在20%以上,然后缓慢衰减,长期稳定在10%以上,大大提高了钻孔瓦斯抽采浓度和有效抽放周期。

改进后的封孔工艺增加了封孔管的长度,有效降低钻孔垮塌变形对瓦斯抽采的不利影响;封孔段区域向煤体深部移动,用膨胀水泥封孔,有效减少煤体裂隙对封孔的影响,提高了钻孔密封效果;在封孔管10~25m范围内进行加固,减少了封孔管受挤压变形对煤体深部瓦斯抽采的影响。改进后的封孔工艺和传统封孔工艺相比提高了瓦斯抽采浓度,延长了钻孔瓦斯有效抽采时间,对钻孔深部煤体瓦斯抽采更加有效,消除煤与瓦斯突出危险性的效果大幅度提高。

4 结论

通过以上分析可以容易得到以下结论:

1)顺层钻孔封孔段区域避开煤体裂隙发育区域并用膨胀水泥注浆对钻孔封孔可以有大幅度减少煤体的裂隙,提高钻孔的密封性,提高钻孔瓦斯抽采浓度和延长钻孔有效瓦斯抽采时间。

2)通过延长钻孔封孔管,并对钻孔应力增高部分对应的封孔管进行加固,提高其抗压性能,减少封孔管受挤压变形,可以延长钻孔的有效抽采时间,提高对钻孔深部煤体瓦斯抽采效果。

3)本文提出的改进封孔工艺相比之前的传统封孔工艺在瓦斯抽采浓度和有效瓦斯抽采时间上都大幅度提高,可以在平宝公司大力推广。

【参考文献】

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]华安增.矿山岩石力学基础[M].北京:煤炭工业出版社,1980.

[责任编辑:王伟平]