基于偏置碰撞工况汽车前纵梁结构优化设计

2021-11-22王飞

王 飞

(安阳工学院机械工程学院,河南 安阳 455000)

1 引言

汽车在实际运行中发生完全100%正面碰撞的可能性较小,较多的是发生正面一定角度的偏置碰撞。同时,在C-NCAP 管理规则中,40%正面偏置碰撞试验是考察的三个碰撞试验之一,要求试验车辆40%重叠正面冲击固定可变形吸能壁障,碰撞速度为(56±1)km/h,偏置碰撞车辆与可变形壁障碰撞重叠宽度应在40%车宽(±20)mm的范围内。在偏置碰撞中,前纵梁与障碍物直接接触的一侧发生完全的褶皱吸能压溃变形,而另一侧由于力的作用将发生弯曲变形,当角度达到一定限值时,前纵梁将失去承载能力[1]。因此,基于偏置碰撞分析,对前纵梁发生弯曲变形工况进行分析,对其结构进行优化设计,进而提升抵抗折弯变形的能力,对实际应用具有重要价值。

国内外学者对此进行了一定研究:文献[2]分析引导槽式前纵梁抵抗折弯变形的最佳尺寸设计;文献[3]针对前纵梁折弯变形的影响因素进行分析,长宽比是影响吸能的重要因素;文献[4]对前纵梁断面的摩擦系数对折弯角度的影响进行分析,增加接触的动摩擦系数可以提升结构抵抗折弯变形的能力;文献[5]针对缺陷引导式前纵梁进行分析,对比不同的空洞设计对前纵梁的承载能力。

根据C-NCAP管理规则,搭建车辆正面40%可变形壁障碰撞仿真分析模型,选取三种不同的初速度50km/h、56km/h 和60km/h进行分析,获取车身和前舱总成的变形过程;基于分析结果,对前纵梁弯曲变形的吸能过程和失效特点进行分析;采用引导槽和约束板相结合的结构形式对前纵梁进行优化设计,并对尺寸参数进行设计;基于碰撞模型,对优化前后的车辆安全性进行对比分析。

2 偏置碰撞仿真分析

2.1 偏置碰撞模型

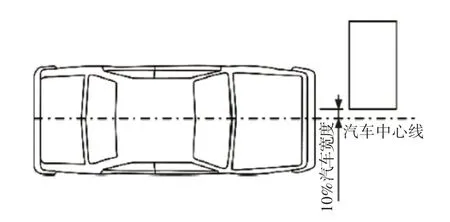

在正面40%可变形壁障碰撞仿真当中,可变形壁障是蜂窝结构铝制可压缩的块状物表面,在仿真过程中固定在刚性墙上[6]。重叠指可变形壁障右侧表面与车辆中心线并非重合,而是存在一定偏移量,车辆正面与壁障表面所接触部分占车宽百分比是40%,如图1所示。重叠的一侧为驾驶员所在侧。

图1 正面40%偏置可变形壁障碰撞Fig.1 Front 40% Offset Deformable Barrier Collision

偏置碰撞中采用LSTC公司提供的符合ECE R95标准ODB偏置碰撞模型,如图2(a)所示。蜂窝铝主体尺寸:高650mm(在蜂窝铝层方向),宽1000mm,深450mm(在蜂窝铝单元轴向)。材料为铝3030,密度28.6kg/m3,压溃强度为0.342和1.711MPa的两种不同结构的蜂窝铝构成其主副两部分,它的底面离地面高度200mm。偏置碰撞模型如图2(b)所示。

图2 偏置碰撞模型Fig.2 Offset Collision Model

在偏置碰撞仿真中,前纵梁设置两种不同的结构采用三种碰撞速度以研究前纵梁优化结构对于汽车正面耐撞性的影响,如表1所示。其中方案编号的X取1、2、3分别表示碰撞初始速度为50km/h、56km/h和60km/h三种工况。

表1 偏置碰撞仿真试验方案Tab.1 Offset Collision Simulation Test Plan

2.2 仿真分析

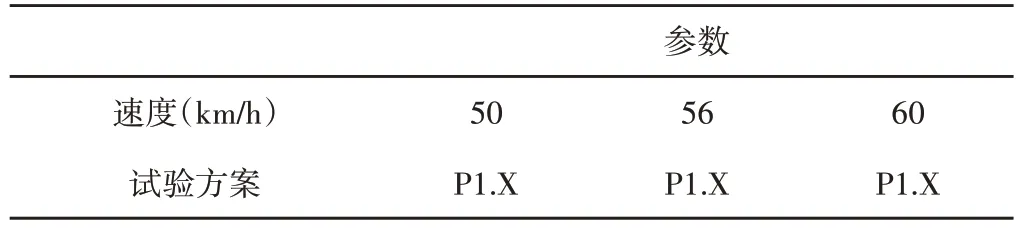

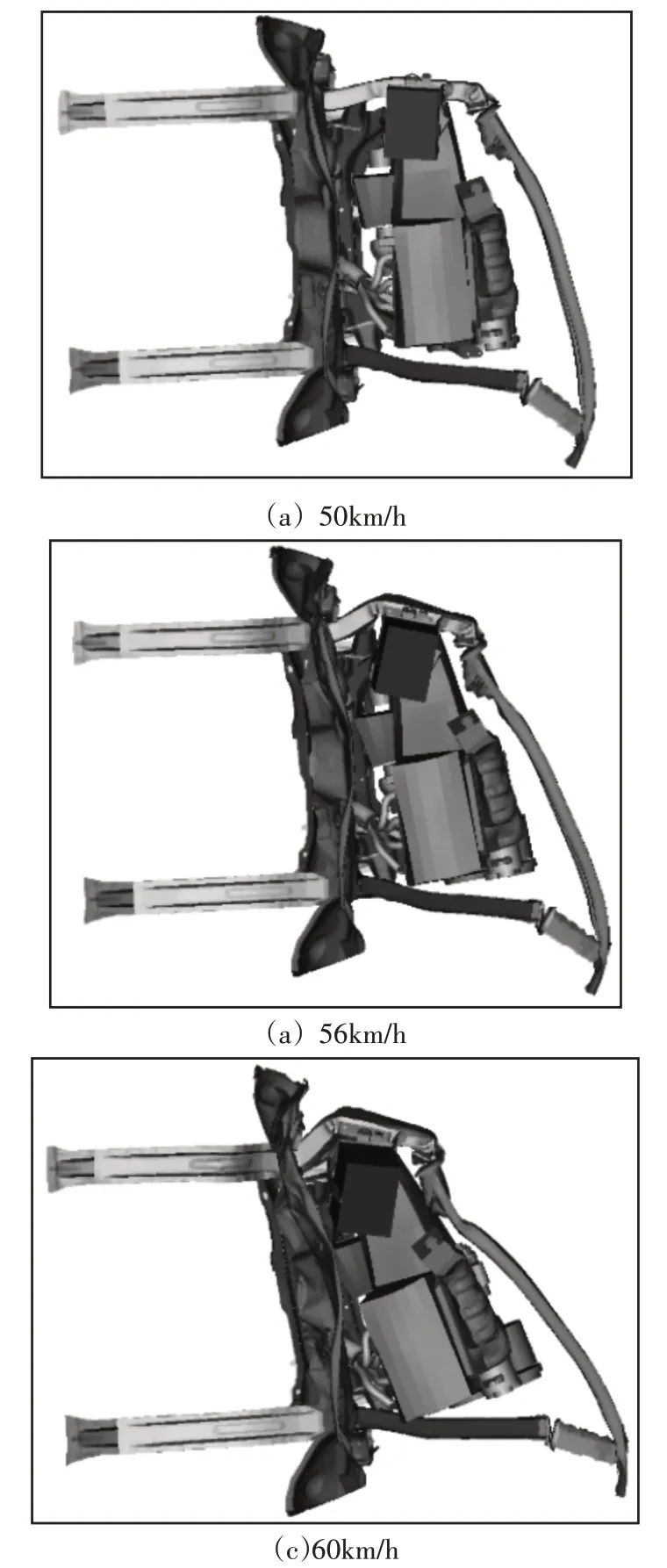

仿真模型计算终止时间设定为200ms,计算后车身结构变形时序图,如图3所示。

图3 56km/h车身结构变形时序Fig.3 56km/h Body Structure Deformation Sequence

从变形时序图中可以看出在碰撞后车身变形过程基本结束。从车体变形结果来看,整车乘员舱附近发生大的变形,但基本保持了驾驶员侧的完整性。车身前舱变形对比,如图4所示。从前纵梁变形来看,车体变形主要集中在左半与蜂窝铝碰撞部分。对于偏置碰撞,前舱部件的变形均是重点的关注对象。前舱的变形结果,如图4所示。

从图4可以看出,左纵梁在受到轴向的压溃力作用下,纵梁后部顶向防火墙,导致在防火墙与左纵梁接触处的侵入量达到了最大。纵梁中后部在碰撞过程中发生折弯,避免了纵梁刚性顶入防火墙导致过大的侵入量,同时由于纵梁折弯导致发动机后移抵住防火墙,导致防火墙对乘员舱有较大的侵入。从图4中可以看出,纵梁前段虽发生了变形,但变形很小,吸收碰撞能量很小。

图4 前舱主要部件仿真变形Fig.4 Simulation of the Main Components of the Front Compartment

2.3 前纵梁结构优化设计

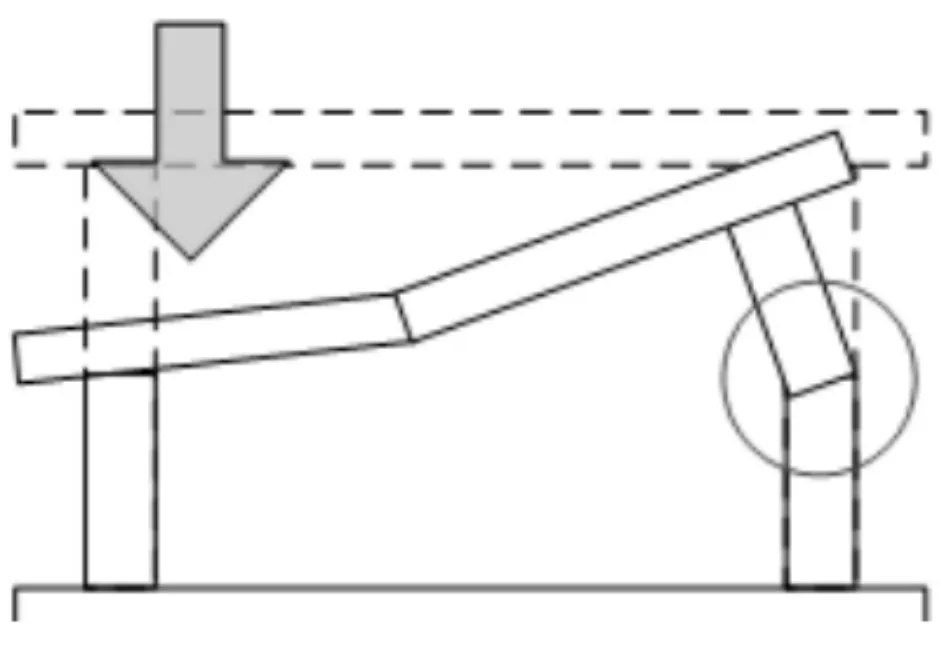

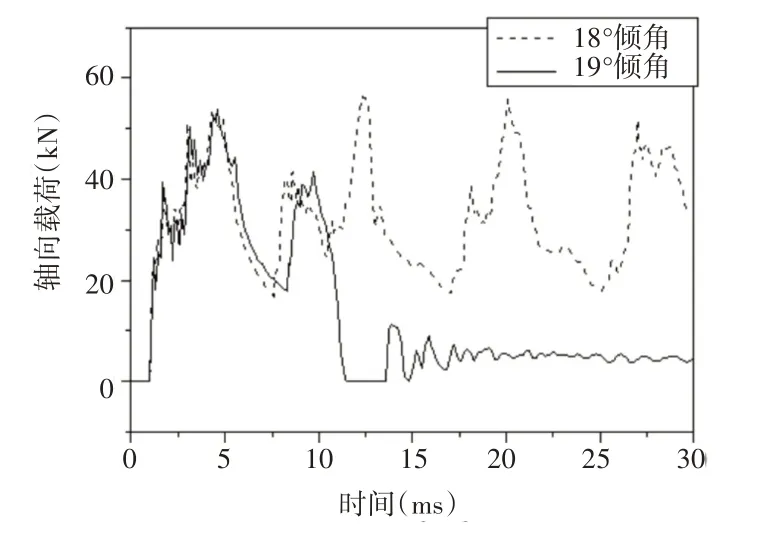

由图3和图4分析结果可知,汽车发生偏置碰撞时,单侧纵梁发生完全的压溃褶皱变形吸能,从而实现承载吸能和保护乘员的作用,而另一侧则发生了弯曲折弯变形[9],如图5所示。分析前纵梁的折弯变形,受力倾角分别取18°和19°,前纵梁承载力变化如图6所示。由图6可知,当载荷的倾角达到一定数值时,纵梁的承载能力显著降低,如何提升倾角的取值,成为前纵梁结构优化的重点,目前最常用的引导结构包括引导槽、引导棱角和孔洞缺陷等三种[10]。对三种结构的失效过程进行分析,变形模式如图7所示,三种结构都经历了失稳破坏,进而产生塑性铰线,铰线叠加则成为褶皱变形,引导槽和孔洞缺陷优于棱角设计,为达到同样的设计效果孔洞设计则需要去除更多的材料,如此造成纵梁的整体强度降低,承载能力造成一定的损失,因此,总体效果而言引导槽结构最优。

图5 偏置碰撞简图Fig.5 Offset Collision Diagram

图6 前纵梁承载轴向载荷Fig.6 Front Longitudinal Beam Carrying Axial Load

图7 薄壁梁褶皱变形过程Fig.7 Thin-walled Beam Fold Deformation Process

根据以上分析,结合引导槽和约束板的结构特点,对前纵梁进行优化设计,如图8所示。

图8 前纵梁结构设计Fig.8 Front Longitudinal Beam Structure Design

在对前纵梁的优化设计,在保证整体长度不变的前提下,提升前纵梁抵抗弯曲变形的能力,即优化目标为提升临界载荷倾角,从而对前纵梁进行约束引导优化设计,设置引导槽和截面约束板,在优化设计过程中,必须保证前纵梁在偏置碰撞中具有较好的抗弯性能。为了使前纵梁能够实现褶皱吸能变形过程,结合分析,对前纵梁的结构尺寸参数进行设计,如图8所示。间距分别为la、lb、lc,在每一段都出现外胀和径缩交替出现,则,需要满足以下关系:

式中:λsym、λext—外胀变形和径缩变形模式的波长。

3 优化前后安全性对比分析

3.1 加速度对比分析

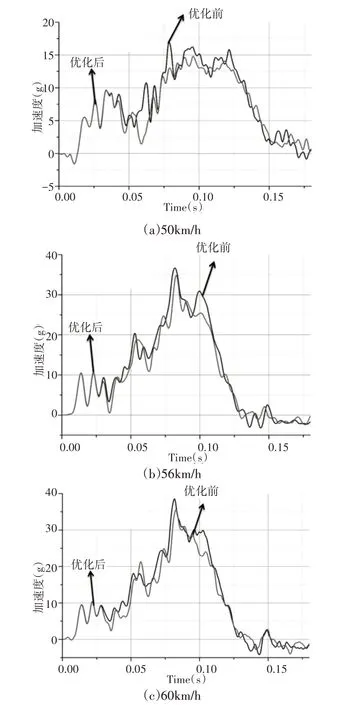

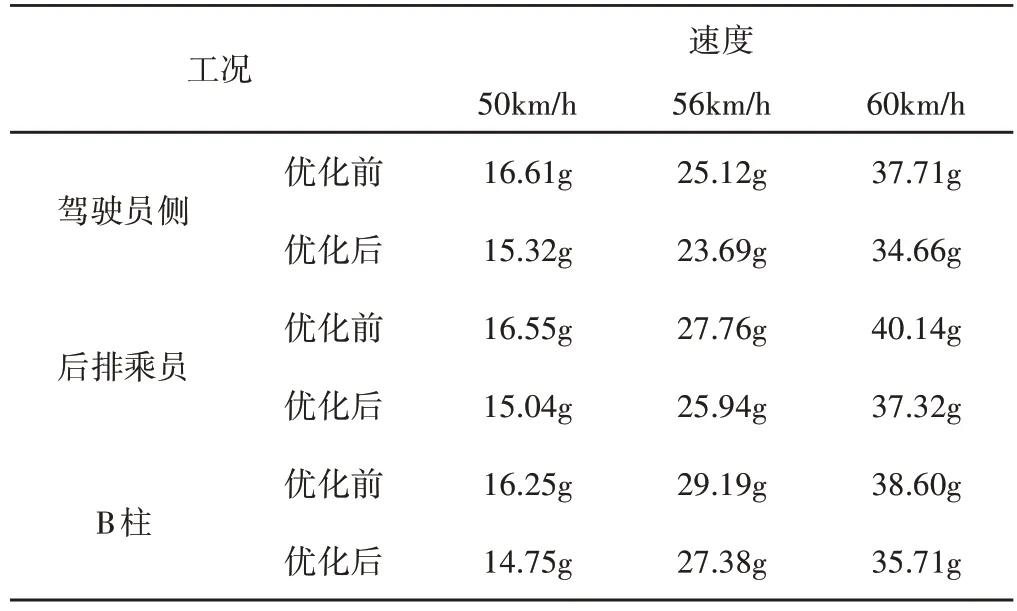

把建立的整车偏置碰撞有限元模型提交到分析软件进行碰撞过程计算,设置200ms的碰撞计算时间,计算完成后按照偏置碰撞试验假人评价指标结构分解对应点提取车体结构要求指标项[13],有A柱、制动踏板、油门踏板等部位相对位移变化曲线及B柱下部、前排座椅以及后排座椅加速度变化曲线,在整车后部座椅左侧节点为5000514、后部座椅右侧节点为5000390、B柱下端节点5000554的地方设置运动传感器。经过仿真计算,输出整车碰撞的加速度曲线,频率滤波后,进行仿真后的加速度曲线对比如9所示。加速度最大值对比,如表2所示。

图9 B柱加速度对比Fig.9 B-column Acceleration Comparison

表2 加速度峰值对比Tab.2 Acceleration Peak Contrast

图中可以看出,纵梁改进后车体碰撞加速度曲线相对平稳,峰值较改进后有所减少,B柱加速度峰值大小对比,如表2所示。由加速度-时间历程曲线可以看出,由于只对纵梁前部结构进行改进,所以曲线第一个峰值相同。改进后该车能够在整个碰撞过程中平缓、均匀地充分吸收碰撞能量,具有较好的缓冲吸能性能。其中,50km/h 时加速度降低了9.23%,56km/h 时加速度降低了6.2%,60km/h时加速度降低了7.49%。偏置碰撞中以车体加速度代表假人加速度,由表2可以看出,在纵梁改进后,汽车的偏置碰撞特性得到了相对的改善,说明纵梁结构的改进设计在偏置碰撞中同样达到了预期效果。

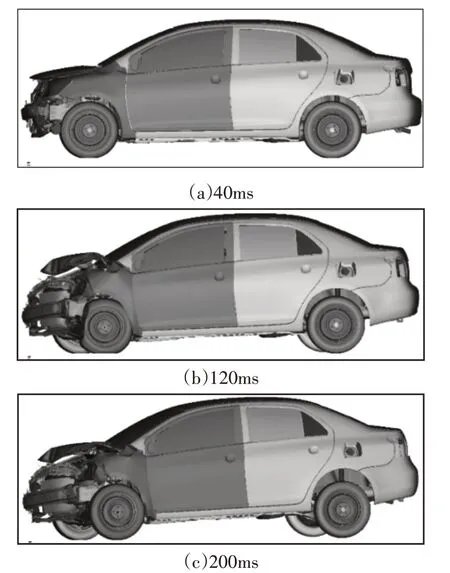

3.2 车身变形对比

仿真模型计算终止时间设定为200ms,计算后车身结构变形时序图,如图10所示。从变形时序图中可以看出在碰撞后车身变形过程基本结束。从车体变形结果来看,整车乘员舱附近发生大的变形,但基本保持了驾驶员侧的完整性。车身前舱变形对比如图11所示,从前纵梁变形来看,车体变形主要集中在左半与蜂窝铝碰撞部分。从仿真结果来看改进后的车型在偏置碰撞中整体亦有着较好的表现。

图10 56km/h车身结构变形时序图对比Fig.10 56km/h Body Structure Deformation Sequence

图11 前舱主要部件变形Fig.11 The Main Components of the Front Compartment

从图11可以看出,左纵梁在受到轴向的压溃力作用下,纵梁后部顶向防火墙,导致在防火墙与左纵梁接触处的侵入量达到了最大。纵梁中后部在碰撞过程中发生折弯,避免了纵梁刚性顶入防火墙导致过大的侵入量,同时由于纵梁折弯导致发动机后移抵住防火墙,导致防火墙对乘员舱有个较大的侵入。可以看出,未改进前的纵梁前段虽发生了变形,但变形很小,吸收碰撞能量很小。改进后左纵梁前端出现了较为对称的轴向压溃变形,变形模式稳定,有效地吸收了碰撞能量,从而达到了纵梁稳定的变形模式,改善了汽车的偏置碰撞特性。

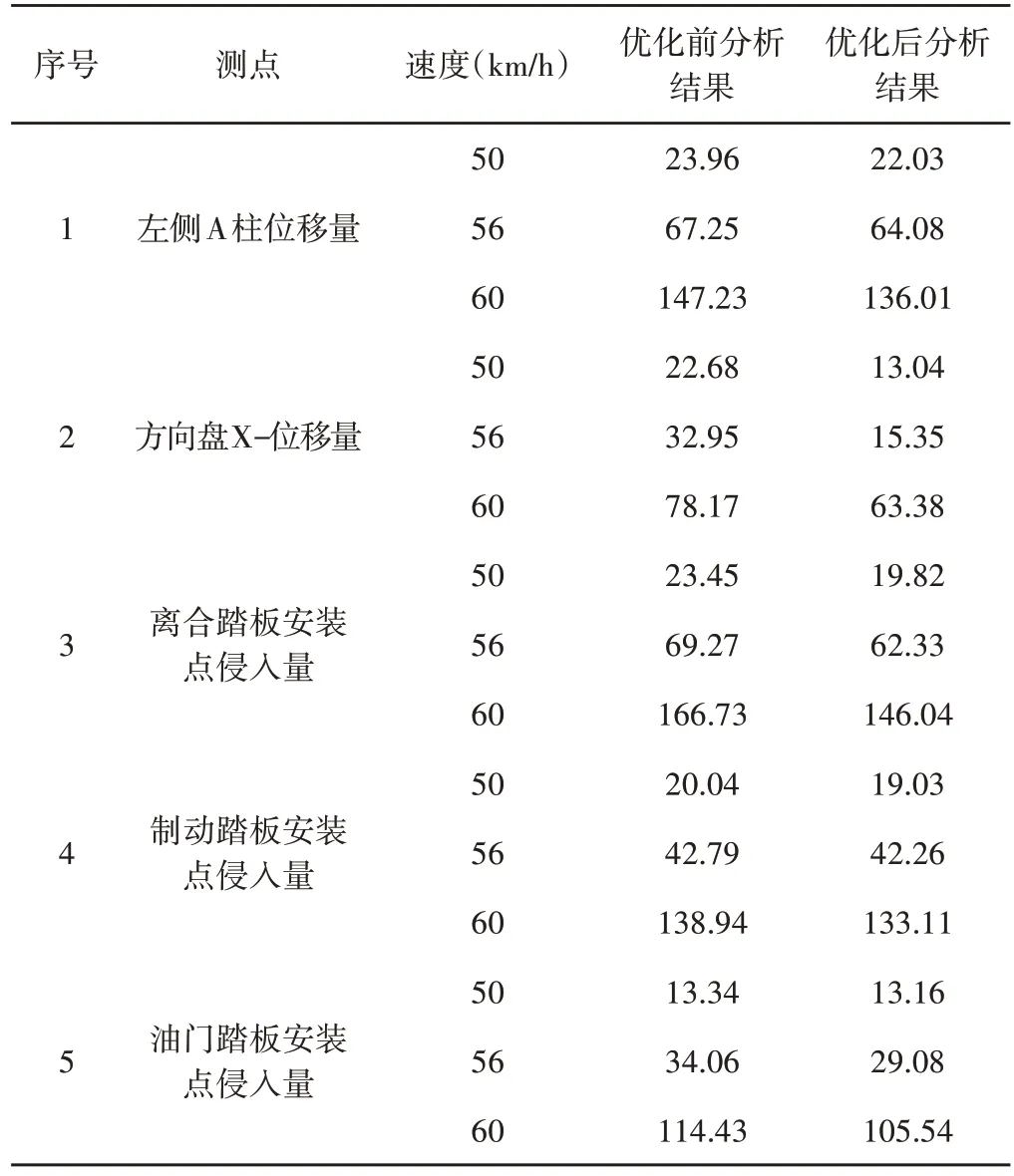

经过对整车偏置碰撞的优化仿真结果进行分析,各评价指标的侵入量得到了有效控制,侵入量均有减少,改进前后对比,如表3所示。

表3 改进前后测点侵入量对比(mm)Tab.3 Comparison of Measuring Point Intrusion(mm)

从侵入量曲线以及表中数据来看,各测点侵入量均较小,离合踏板侵入量在前纵梁改进后侵入量得到明显减小约为10%。车门A柱,方向盘侵入量有所减少,与改进前相比效果不明显,其侵入量均在较低水平,对车内乘员的损伤很小。

从前纵梁变形模式的情况来看,改进设计虽然使前纵梁的变形更为稳定,出现轴向稳定变形模式,同时提高了部分吸能特性,提高了整车的耐撞性,但由于前纵梁的结构受发动机布置等的限制,吸能空间有限,可压溃变形的部分不大,纵梁前段优化结构的吸能特性已经充分发挥。

4 结论

基于汽车侧面碰撞安全性对前纵梁结构进行优化设计,分析结果可知:

(1)前纵梁弯曲失效中,向外胀形和向内径缩交替出现的变形形式可以提升承载能力;

(2)引导槽式结构和约束板结合的设计形式,可以提升前纵梁发生弯曲变形时的承载能力;引导板的布置间距应为λ外胀变形与λ径缩变形之和;

(3)前纵梁优化设计后,碰撞加速度、变形模式和各测点的侵入量均有明显的提升变化,各测点侵入量均较小,离合踏板侵入量在前纵梁改进后侵入量得到明显减小约为10%左右;纵梁前段优化结构的吸能特性已经充分发挥。