轻型商用车少片钢板弹簧疲劳裂纹扩展研究

2021-11-22刘成贵武志斐

刘成贵,武志斐

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

少片钢板弹簧既具有减振作用,又具有导向作用,所以对商用车的行驶安全性和乘坐舒适性具有较大的影响。由断裂力学可知板簧承受最大应力的位置容易发生疲劳故障,文献[1]等通过有限元仿真发现板簧根部应力值最大。

文献[2]在少片钢板弹簧疲劳台架试验中,发现疲劳断口的断面不是由疲劳源、扩展区和瞬断区3个部分组成,而是呈现河流状。说明在车辆运行过程中,板簧微裂纹的成核期需要较长的时间;而较大裂纹形成后的应力集中使簧片上的疲劳裂纹快速扩展,导致少片簧在很短的时间内断裂失效。文献[3]也通过路面实车运行试验,对板簧疲劳断口观察后,发现疲劳裂纹是由中心向两侧扩展,直至簧片断裂失效。由此可见,对少片钢板弹簧疲劳寿命进行预测,必须开展裂纹扩展机理研究。

针对疲劳台架试验板簧承受载荷单一、与实车复杂受力状态不一致的问题,提出了通过实车道路试验,实时采集板簧承受的应力和中心螺栓孔相对车架的位移数据。选择试验用车运营路线中的典型路况,使数据采集时车辆的行驶状况与实际行驶状况更加接近,采集的板簧试验数据比较全面。根据疲劳裂纹的扩展方式,选取标准中心裂纹拉伸销孔试样,用来预测疲劳裂纹的扩展速率,有效提高商用车的行驶安全性。

2 理论模型

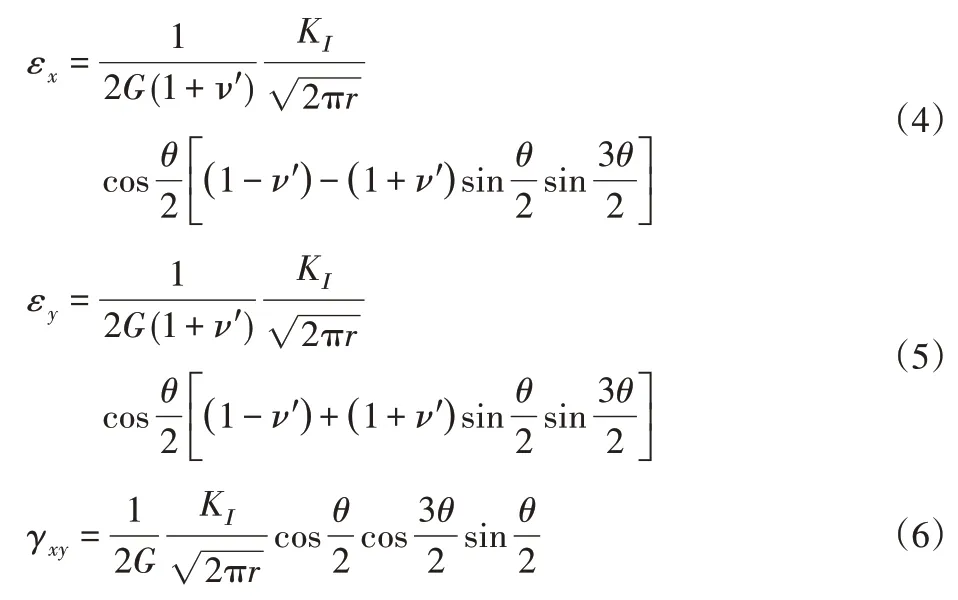

中心贯穿裂纹试样,如图1所示。裂纹长度为2a,在远处均匀的拉应力σ作用下裂纹张开。因为钢板弹簧簧片较厚,所以属于平面应变问题。

图1 裂纹尖端应力场Fig.1 Stress Field of Crack-tip

利用弹性力学的分析方法建立I型疲劳裂纹扩展的力学模型,可得到裂纹尖端(极坐标为r和θ)的应力、应变和位移分量。

式中:σx—x方向的正应力分量;

σy—y方向的正应力分量;

τxy—切应力;

KI—I型疲劳裂纹每个加载周期的应力强度因子。

式中:εx—x方向的正应变分量;

εy—y方向的正应变分量;

γxy—切应变;

G—剪切模量。

式中:ux—x方向位移分量;

uy—y方向位移分量。

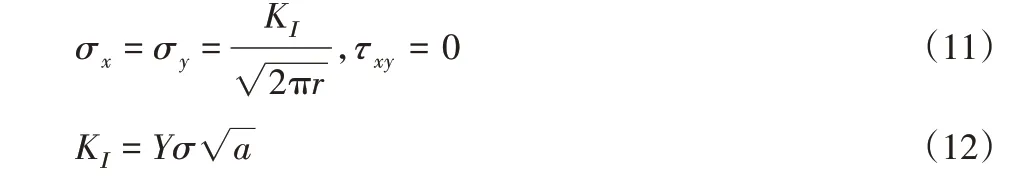

在裂纹延长上(即x轴上),θ=0,sinθ=0,故式(1)~式(3)的应力分量变为:

式中:Y—形状因子,本文试验中使用有限宽度的中心裂纹试样,

所以Y的计算公式为:

式中:a—预制裂纹长度;

σ—每个加载周期的最大或最小应力值,本文试验中板簧宽度2W为60mm。

因为裂纹扩展量Δa对的影响可以忽略不计,所以Δa不参与式(14)的运算。根据文献[1]和GB/T6398-2017,选取CCT试样(2W≤75mm)研究I型疲劳裂纹的扩展速率:

式中:an—机加工缺口长度;

B—簧片厚度;这里试验中取an取3.75mm,B为10mm。

式中:ΔK—应力场强度因子范围;

KIMax、KIMin—每个加载周期的最大和最小应力场强度因子。

式中:R—应力比;

σMax、σMin—每个加载周期的最大和最小应力。

式中:ΔKth—疲劳裂纹扩展门槛值;

ΔKth0—每个加载周期载荷比为0时的门槛值。

因为本文试验中板簧材料为60Si2Mn,所以ΔKth0为。

3 实验设备与试验方案

3.1 实验设备

粘贴有合格应变片,应变片的型号为BE120-4AA(11),灵敏度系数2.18;8通道应变调理仪,装有DASP软件的笔记本电脑与16位数采仪,HG-C1400位移传感器;某款轻型商用车。

3.2 试验方案

实车试验前要使用数据采集软件对应力和位移采集通道进行零点校准,将试验用车用千斤顶撑起,在少片钢板弹簧呈自然松弛状态时对采集仪进行调零。

在减速带冲击工况试验中,距中心螺栓孔16mm处、116mm处的板簧根部、216mm处的板簧中部等处粘贴电阻应变片,使用应力采集设备实时采集实车道路试验中少片簧的应力值,从而得到每个加载周期的应力比[4-9]。使用文献[6]抛物线关系式和《机械工业常用材料性能数据手册》得到疲劳裂纹扩展门槛值,使用GB/T6398-2017和线弹性断裂力学模型得到应力强度因子范围;最终得到每个加载周期的疲劳裂纹扩展速率[10],得到板簧应力和疲劳裂纹扩展速率最大的位置。

用此位置和距中心螺栓孔16mm处粘贴的应变片实时采集板簧应力,基于裂纹尖端附近应力场及应力强度因子的方法对数据进行分析,最终完成7种工况的实车道路试验。通过位移传感器获得少片钢板弹簧中心螺栓孔与车架的位移,验证本文得出的疲劳裂纹扩展速率研究结论。

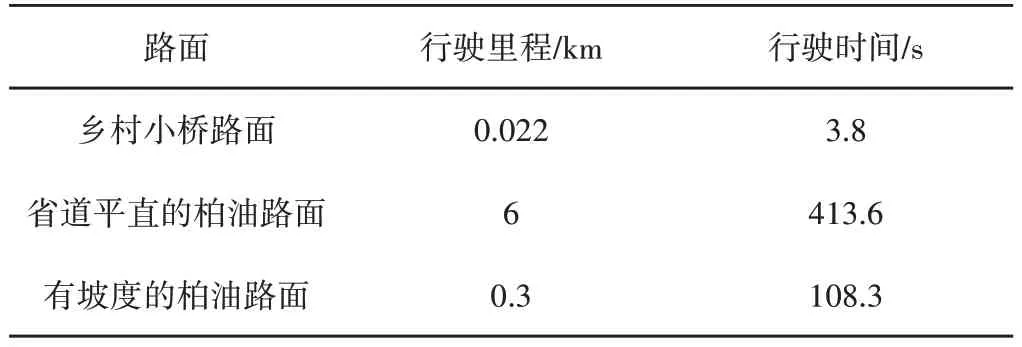

实车试验数据采集过程中,选取试验用车运营路线中的一段;试验路线中包括平直的省道221柏油路面,乡村有坡度的柏油路面和小桥的柏油路面。在数据采集过程中,要尽可能多的记录车辆的行驶里程和对应的车速,要重点记录车辆起步、加速、减速、匀速、转弯、上下坡和停车7种工况时的车速。部分道路试验路面,如图2所示;传感器位置布置,如图3所示。

图2 部分道路试验路面Fig.2 Pavement of Part Road Test

图3 传感器位置布置Fig.3 Location of Sensor

表1 车辆运行情况Tab.1 Operation Situation of Vehicle

4 少片钢板弹疲劳试验结果与分析

4.1 整车减速带试验与分析

车辆以12km/h的速度通过减速带,获得应力和中心螺栓孔相对车架位移的曲线图,如图4所示。

图4(a)数值为负时是拉应力,正值为压应力,拉应力才会对疲劳裂纹的扩展起促进作用;读取的所有负值乘以-1之后,再比较数据大小。距中心螺栓孔16mm、116mm、216mm 的疲劳裂纹扩展总长度分别为4.396×10-4mm,1.330×10-3mm,6.491×10-4mm。此次实车试验得到应力值和疲劳裂纹扩展速率较大的位置,与此类钢板弹簧容易发生断裂失效的位置具有一致性[2];板簧位移与应力曲线具有较好的相关性。

图4 少片簧应力与位移Fig.4 Stress and Displacement of Taper-Leaf Spring

表2 疲劳裂纹扩展参数Tab.2 Parameter of Fatigue Crack Growth

4.2 整车道路试验

(126.4~130.2)s为乡村小桥路段,(131.5~239.8)s为有坡度的柏油路段,车速在20km/h以下;275.5s之后为省道221平直的柏油路面,商用车由10km/h加速到50km/h后匀速行驶。

4.2.1 道路试验应力比与分析

由每个加载周期的第一个时间点组成整车道路试验应力比图的横坐标,统计每个加载周期的最大和最小应力值;运用公式(17)得到距中心螺栓孔16mm和116mm的应力比分布图,如图5所示。

图5 应力比Fig.5 Load Ratio

车辆起步过程中,两个数据采集位置的应力比值较大且分布比较集中;随着车速的增加,会有较小的应力比值点出现。商用车在乡村小桥、上坡路面和车速为50km/h的省道221平直路面上行驶时,应力比值分布范围变大。车辆撞到石子等障碍物的第57.4s、340.7s、399.3s、458.8s和通过小桥的过程中的第128.3s,应力比值明显减小。

4.2.2 疲劳裂纹扩展门槛值和应力强度因子范围与分析

通过式(14)~式(16)得到每个加载周期的应力强度因子范围,把应力比代入式(18)得到疲劳裂纹扩展门槛值图,如图6所示。

图6 疲劳裂纹扩展门槛值和应力强度因子范围Fig.6 Range of Stress Intension Factor and Threshold of Fatigue Crack Growth

根据文献[7]可知,图6(a)和图6(c)图中的518s、图6(b)和图6(d)图中的125.2s、126.4s、127s、155.3s处的疲劳裂纹扩展门槛值大于应力强度因子范围,这6个加载周期的疲劳裂纹不扩展。车辆起步过程中,疲劳裂纹门槛值和应力强度因子都比较小且分布比较密集;撞到障碍物,通过小桥和爬坡路段,车速为50km/h的平直路面,会出现较大的值且分布范围变大。

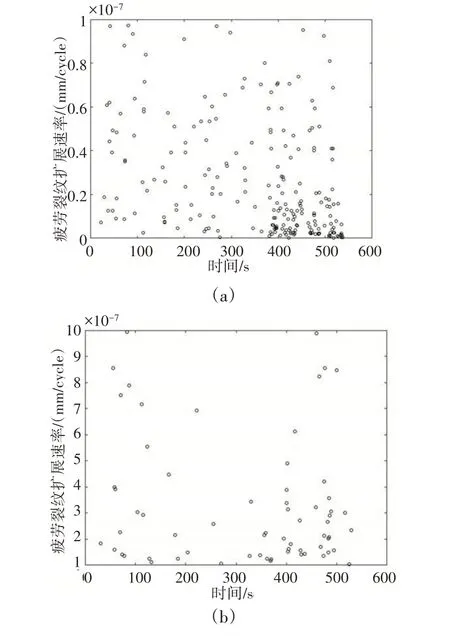

4.2.3 疲劳裂纹扩展速率与分析

根据式(19)得到了距中心螺栓孔16mm和116mm处的疲劳裂纹扩展速率图,如图7、图8所示。

图7 距中心螺栓孔16mm疲劳裂纹扩展速率Fig.7 Growth Rate of Fatigue Crack of 16mm from the Center Bolt Hole

图8 距中心螺栓孔116mm疲劳裂纹扩展速率Fig.8 Growth Rate of Fatigue Crack of 116mm from the Center Bolt Hole

图7和图8相比较,116mm处疲劳裂纹扩展速率范围较大;图8 中,扩展速率大于1×10-4mm/cycle 的图显示,341s 车辆以50km/h的速度运行,撞到障碍物疲劳裂纹扩展速率较大。

图7 中疲劳裂纹扩展速率小于1×10-7mm/cycle 和大于1×10-7mm/cycle 产生的疲劳裂纹长度分别为5.782×10-6mm 和4.957×10-4mm,分别占裂纹总长度的1.15%和98.85%。图8 中,疲劳裂纹扩展速率小于1×10-7mm/cycle和大于1×10-7mm/cycle产生的裂纹长度分别为4.587×10-5mm 和1.423×10-3mm,分别占裂纹总长度的3.12%和96.88%。

距少片钢板弹簧中心螺栓孔16mm和116mm的疲劳裂纹扩展长度分别为5.015×10-4mm和1.469×10-3mm。这次实车试验和文献[2]中主簧距中心螺栓孔136mm早于其附近位置疲劳断裂的结果具有一致性。

最终用116mm处每个加载周期对应的钢板弹簧中心螺栓孔相对车架的位移,来确定疲劳台架试验中板簧承受的载荷;使台架试验更接近板簧的实际使用状况,从而得到其更加精确的疲劳寿命。通过统计数据得知,先使用大于1×10-7mm/cycle对应的位移给板簧加载,能较快的得到板簧疲劳裂纹扩展长度。

5 结论

(1)建立基于裂纹尖端附近应力场及应力强度因子力学模型,使用商用车道路试验实时采集的应力数据,获得一段时间内少片钢板弹簧某些位置的疲劳裂纹扩展速率和长度;预测板簧最先产生疲劳断裂的位置与此类钢板弹簧容易发生疲劳故障的位置吻合,验证了此力学模型的有效性;

(2)用实车道路试验获得的少片簧中心螺栓孔相对车架的位移,用来确定少片簧疲劳台架试验应承受的载荷。使台架试验更加接近道路试验,能够比较准确的预测钢板弹簧疲劳裂纹扩展速率。