大长度海底电缆铝塑复合带纵包关键技术研究

2021-11-22中天科技海缆股份有限公司王佳佳金星宇占华刚赵囿林刘利刚

中天科技海缆股份有限公司 王佳佳 金星宇 占华刚 赵囿林 刘利刚

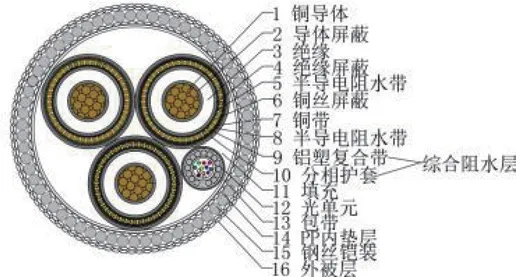

半干式轻型海底电缆由于其轻型、环保的特性,目前在全球领域受到欢迎且应用广泛。此种结构中的综合阻水层(绝缘线芯金属屏蔽或成缆线芯包带外纵包一层铝塑复合带)具有良好的阻水性能,而铝塑复合带的生产质量直接决定着综合阻水层的阻水性能、甚至是整根海底电缆的质量。远距离、大长度海底电缆的生产更依赖于大长度铝塑复合带纵包生产。本文针对实际生产中可能出现的风险,对生产中采用的材料设备选型、生产工艺、风险预防进行详细介绍分析,并以图1产品结构为例。

图1 常见半干式轻型海底电缆结构

产品主要性能指标:电压等级19/33(36)kV,导体截面400mm2,铜丝屏蔽截面积35mm2,外径≈131.5mm,重量≈28.5kg/m,最大导体运行温度90℃,最大导体短路温度250℃,20℃时导体直流电阻≤0.0470Ω/km,90℃导体交流电阻0.0623Ω/km,非隔热导体短路电流57.8kA/1s,非隔热金属屏蔽短路电流3.2kA/1s,空气中载流量(温度35℃)685A,空气中暴露阳光载流量(温度35℃,照射强度1000 W/m²)540A,海床上载流量(温度30℃,土壤热阻0.9K.m/W)614A,J管中载流量(温度35℃,照射强度1000W/m²,J管外径254mm)484A。

1 选型及过程控制

1.1 设备布局

短段长的铝塑复合带纵包生产主要设备为放带架与纵包成型机台,但铝塑复合带只可实现单盘最大4km段长,为满足海缆更大段长需求,单次生产中势必要进行多次铝塑复合带接带操作,接带操作需增加储带设备与焊接设备,整体设备布局依次为:放带设备、焊接设备、储带设备、纵包机台、喇叭模、涂胶设备,定径模。

1.2 材料、设备选型

材料与设备选型需考虑到大长度稳定生产与接带操作所需条件。

1.2.1 铝塑复合带

铝塑复合带的选型会直接影响到接带质量与生产可持续性;单面去膜铝塑复合带可减少接带焊接时去膜时间,减少因接带失败导致停机的风险。为满足生产与运行条件,铝塑复合带性能参数需参考以下数据:抗张强度≥张强度带性,断裂伸长率≥裂伸%,铝带与塑料层间剥离强度≥带与塑料层间剥离,剪切强度(铝带拉断或塑料层与铝带间的粘结产生破坏时,塑料层间的热合区应未产生剪切破坏),热合强度≥合强度切破坏剪切,动摩擦系数≤摩擦系数,耐水性(68℃±8℃,168h)要求铝带与塑料层间剥离强度≥带与塑料层间剥离,耐填充复合物(68℃±8℃,168h)要求铝带与塑料膜间不分层,抗腐蚀性(0.1mlo/L,NaOH,480h)≥a级,介电强度1kV dc,1min不击穿。此外铝塑复合带宽度选择非常重要,合适的搭界宽度不仅可确保良好的成型效果,且可使涂胶更加均匀。

1.2.2 涂胶设备及热熔胶选择

大长度生产时热熔胶需连续、均匀地涂覆在铝塑复合带搭界处,以满足铝塑复合带的阻水性能。热熔胶选择主要指标为熔点,较高的熔点可防止铝塑复合带后护套温度较高引起胶口开裂,出胶量需>20kg/km,以满足护套的高速生产,选择双涂胶枪头可更换式涂胶设备,出现意外时可随时更换调整。

1.2.3 放带及储带设备

放带设备需保证连续生产时的张力,磁粉张力可很好地控制,磁粉制动器需满足12Nmd的额定转矩与800W的滑差功率。放带设备采用180度可旋转张力放带架并可左右移动调节,生产过程中铝塑复合带一用一备,实现快速换带,左右调节确保铝塑复合带一直保持在成型模具中间位置。储带设备需为接带操作提供充足时间,可储存至少100m长的铝塑复合带。为保证放带时铝塑复合带表面质量,储带时需提供30~40kg/N的放带张力,防止带材跑偏、卡带、断带、起皱等异常情况的发生。

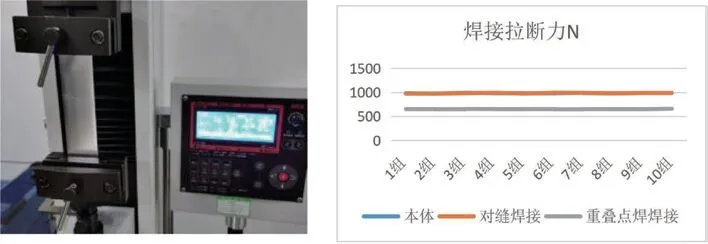

1.2.4 焊接技术研究

焊接设备决定了焊接质量,在进行调研和综合考虑后,选择了对缝焊接方法对铝塑复合带进行接续操作。为验证焊接的可靠性,分别选取10个本体、对缝焊接、重叠点焊的样品进行制样,制样规格18×4cm,进行拉断力测试(图2)。

图2 正在进行的焊接接头拉断力试验及铝塑复合带拉断力试验对比表

从图2数据曲线可看出,通过工艺摸索后对缝焊接抗拉强度可达本体90%以上,性能与本体接近,甚至超过本体;实验表明对缝焊接后拉断位置均在本体,无断裂在焊缝处,而重叠点焊的拉断位置基本都在焊接接头位置,可看出对缝焊接接头的强度与本体强度相近甚至超过本体强度,而重叠点焊焊接强度较低,且在实际操作过程中重叠焊接所需时间为对缝焊接的3~5倍,生产中断带的风险较大。

1.3 模具

模具是影响大长度连续生产的重要因素,纵包生产过程主要为铝塑复合带通过喇叭模在缆芯上逐渐成型,经过涂胶后通过三道定径模定径,最终冷却后进入挤塑机挤出护套。因此模具选择时需考虑多个因素:模具材料、大小、成型区与定径区长度、模具式样等,充分考虑生产时可能出现断带、卡模、成型较差等情况。考虑大长度生产的磨损较为严重及缆芯经过模具的摩擦力较大,喇叭模选择不锈钢材料,定径模选择耐磨硅胶材料,定径模采用三道模具,确保铝塑复合带成型后定型,保证进机头后稳定性,实际使用情况良好,模口未有明显变化,实现了单根长度超过30km连续生产。

2 工艺验证

径向渗水试验:为验证径向阻水层的焊接处阻水性能,截取一段含铝带接头的缆芯进行径向渗水试验,首先进行热循环试验,10个加热周期、每个加热周期由8小时加热、冷却16小时。在每个热循环结尾温度应保持在规定值至少2个小时。热循环试验后样品终端用密封帽密封后置于压力容器内,水压1MPa,测试持续48小时,水温5~35℃。测试时间结束后将样品从水中取出,分别打开护套层、铝塑复合带层,铝带焊接接头处观察,均未发现渗水现象。

弯曲试验:为验证铝塑复合带及接头机械性能,按照IEC60502-2 18.2.4节要求进行弯曲试验。选取内筒径1.1m、高2m规格的铁盘,试样在环境温度下绕在一个铁盘上绕3圈,然后松开缆芯再在相反方向上绕在另一个铁盘上,重复此过程,这种方向字形收放线操作循环3次;试验结束后剥开铝塑复合带,观察铝塑复合带内壁情况。铝塑复合带接头位置经过弯曲试验,内壁表面光滑、平整,未出现变形、起皱、开裂等异常,验证焊接性能良好。

3 结语

本文结合实际生产中已遇到和可能存在的质量隐患,对材料及设备选型、关键过程控制、风险预防等进行介绍分析,为实现大长度铝塑复合带纵包生产提供理论技术支持,且本司已在实际生产中完成验证,并成功生产单根连续段长30km的铝塑复合带结构海底电缆,生产情况较好。同时此结构可用于替代国内35kV及以下电压等级海底电缆的传统铅套结构,增加了产品多样性,具备大长度生产能力后可大大降低线缆行业对铅锭的需求,对整个产业链形成积极生态意识影响,在海上风电实行平价上网时代提供具有价格竞争力产品,符合国家环境友好、绿色、低碳健康稳定的发展战略。