基于激光为基准的数控车床对刀装置实验研究

2021-11-22丘志敏黄远林

丘志敏,霍 英,黄远林

(1.韶关学院 智能工程学院;2.韶关学院 信息工程学院,广东 韶关 512005)

对刀是数控机床加工必不可少的一个步骤,对刀时间过长,会影响数控机床的生产效率.对刀本质在于,一是建立基准刀在数控机床中的位置坐标,保证基准刀在数控车床中的坐标零点与编程零点重合;二是通过数控系统规定流程,采用一定的方法找出其他非基准刀刀尖与基准刀刀尖之间的距离偏差,即刀补,记录到系统,并在数控系统换刀的同时执行刀补,以自动补偿换刀后刀偏距离,保证换刀后刀尖位置不变,从而保证加工工件的尺寸精度[1-2].根据刀补确定方法的不同,常见的数控系统对刀方法主要有试切法对刀、专用对刀仪对刀、基于数控机床检测系统的自动对刀[3-4].其中后两种对刀成本较高,一般用于较高档次的数控车床或加工中心.

试切法对刀是目前经济型数控车床最常使用、最经济的对刀方式,不需额外的特殊对刀设备,通过切削工件并按数控系统相应规程即可找出刀补,完成对刀.不同的数控系统对刀原理及步骤大同小异,对操作者有较高的技术要求.由于试切法对刀过程中每把刀刀补的确定,均需要对工件在X 轴、Z 轴方向进行试切、停车、测量录入等步骤,导致试切法对刀存在操作繁琐、效率偏低的缺点.而且由于需要多次对工件进行切削,对刀过程容易出现撞刀事故,造成一定程度的经济损失.新手操作者在对刀时,不仅效率更加低下,而且也更加容易发生撞刀事故.

针对试切法对刀存在问题,力求在较低的制作成本下,提出并制作了一种基于激光为基准的定点法对刀装置,并进行相关的实验测定,研究该装置的对刀效率及其对刀精度.

1 基于激光为基准的定点法对刀实验装置及对刀原理分析

基于激光为基准的定点法对刀原理,首先是建立基准刀在数控系统中的坐标,再通过激光、基准刀与投影板构造一个对刀的基准点.后面的非基准刀具要进行对刀时,以非基准刀刀尖对准该基准点,即完成非基准刀刀尖相对基准刀刀尖的偏置值大小的确定,将该偏置值录入数控系统中,即可完成刀补的设定[5].该对刀方法相对试切法对刀,省去了繁琐的试切,可以提高对刀的效率,减少撞刀事故.下面结合实验装置对实验原理进一步阐述.

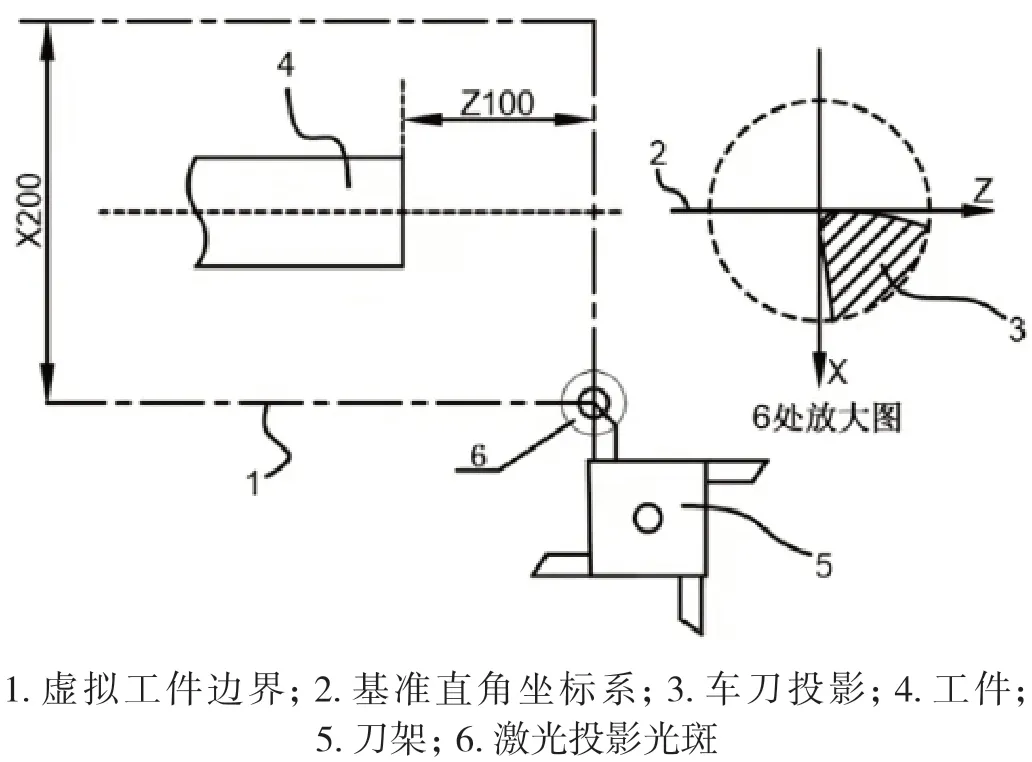

实验装置如图1 所示,主要包括:激光发射装置9、粗调装置8、十字丝杆微调装置7、投影板11.十字丝杆微调装置7 利用连接板2 固定在数控车床机体上,粗调装置通过支撑体6 固结于十字丝杆微调装置上,激光装置固结在万向轴粗调装置上.

图1 实验装置简图

对刀原理分析.图2 为图1 中工件及车刀的俯视平面图.首先采用1#基准刀试切工件确定坐标原点,并使坐标原点与编程原点重合,如图2 所示,设定的坐标原点为工件端面中心.然后将基准刀移动到一个确定的绝对坐标位置,并在此处进行换刀,图2 中设定换刀点坐标为(X200,Z100).通过图1 所示粗调装置调节激光装置位置,使激光发射装置大体处于刀尖上方,激光装置发出激光将基准刀的刀尖部分投影在投影板中,通过十字丝杆微调装置调节激光装置移位,使刀尖投影与基准直角坐标系2 的X 轴、Z 轴切合,形成如图2 局部放大图所示光斑,基准点坐标系可以由十字激光直接投影得出.此时基准点确定,激光装置及其所形成的投影板上的基准点不再移动.切换2#刀,数控车床面板设定此刻刀尖相对坐标位置为(U0、W0),通过数控车床手动方式调节2#刀具的位置,使其刀尖分别与基准点的X 轴、Z 轴切合,此时2#刀在X 轴、Z 轴移动的相对位移即为2#刀与基准刀之间的刀具偏移量,即2#刀在X 轴、Z 轴上的刀补值,该偏移量在数控系统相对坐标系可自动显示,将该刀补值录入系统即可完成对刀.

图2 实验原理简图—激光确定的基准点

其他刀具对刀重复上述2#对刀步骤.

2 实验

2.1 基于激光为基准的数控车床对刀实验步骤

按照原理要求把实验装置制作并在数控车床安装好后,整理实验基本步骤如下:

(1)建立基准刀在数控系统中对应坐标原点.这是确定数控系统与刀具相对位置一个基本步骤,无论是那种对刀方式,都属于必不可少的先行环节.常用方式是试切工件后利用G50 指令进行设置,在这里不进行赘述.

(2)用G00 指令将基准刀移动到设定的换刀点,换刀点可根据实际情况自行确定,以换刀不干涉工件为准.

(3)调整投影板位置,并通过粗调与十字丝杆微调装置在水平面上的移位,使刀尖投影与直角坐标系X 轴、Z 轴切合,确定基准点及其直角坐标系.后续对刀过程应该注意确保激光装置固定不动,即基准点不动,直至对刀完成;

(4)执行2#刀换刀指令(如T0200),设定相对坐标位置为(U0、W0).

(5)利用数控车床手动方式将换刀后刀尖对准前面确定的基准点直角坐标系.

(6)切换到刀补录入系统,系统面板将显示X 轴、Z 轴相对位移量U值、W值,此即为2#刀在X 轴、Z轴相对基准刀的刀偏量,切换到刀补值录入面板将其录入到系统,即完成2#刀对刀.

(7)重复第(4)、(5)、(6)步骤,可以完成其余刀具的对刀.

2.2 两种不同激光光源实验方案

本次实验中使用3 把刀具分别为:1#精车刀(基准刀);2#螺纹刀;3#粗车刀.为了减少某一次测量的偶然误差,对一次安装后的1#、2#、3#刀具均进行了3 次对刀实验.

考虑实验的全面性,实验过程中又分为两种光源方案进行.方案一使用的激光装置为绿色十字坐标轴激光,基准点即为由激光装置发出的十字坐标轴直接确定.实验中为了观察测量的方便,提升对比度,在刀具移动对准基准点过程中仍转入投影板.方案二使用的激光光源采用单点红激光光斑,并在刀架下方设置画有十字坐标轴的投影板.理论上要求投影板在整个对刀过程保持位置不动,但实际操作中由于投影板离刀架位置较近,在换刀过程中会碰撞投影板,导致基准点移位.为了避免刀架与投影板干涉,把投影板安装于一可转动构件上,当换刀时需手动转开投影板,而对刀时把投影板转回,投影板转回后精度由定位块保证.

实验过程中,为提升对刀精度,采用了放大镜进行辅助观测.

3 实验结果及分析

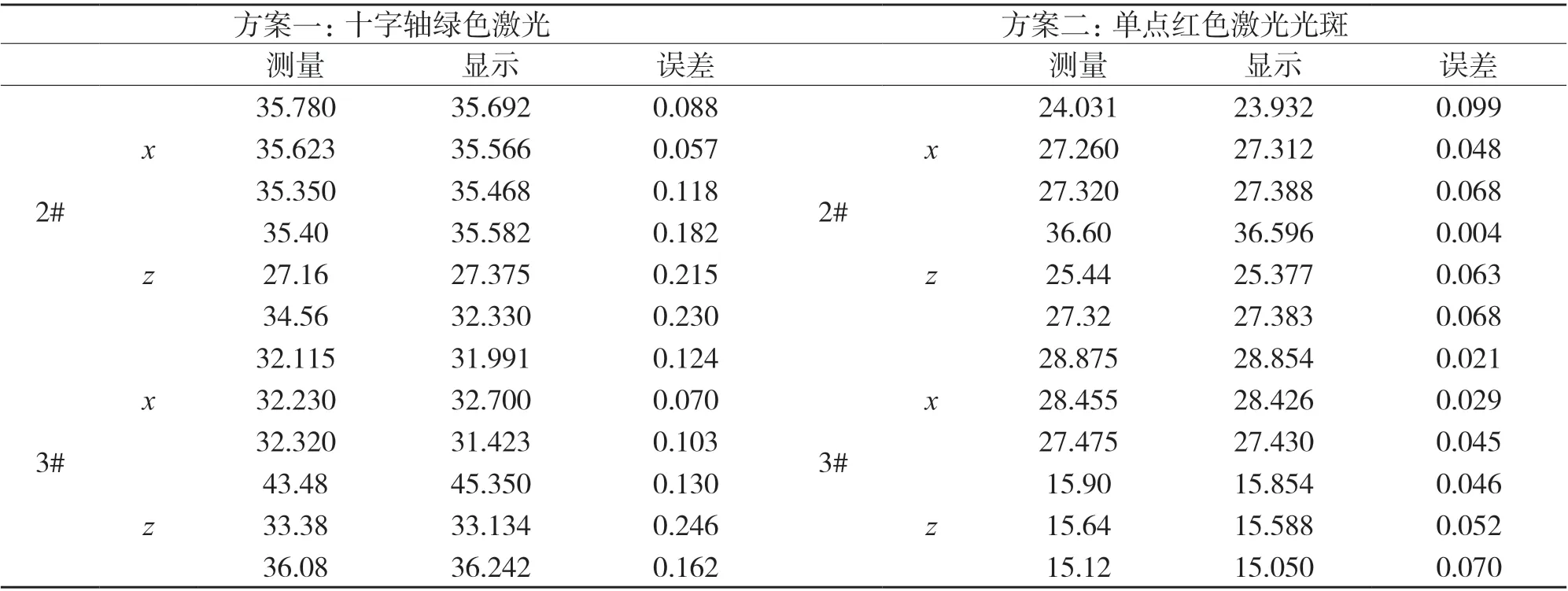

采用两种光源方式完成基于激光为基准的定点法对刀装置对刀后,利用2#刀,3#刀分别切削工件,比较实际测量工件尺寸与对应数控系统显示的坐标尺寸(绝对值),即为刀具对刀后的刀补误差.其中工件径向尺寸x采用千分尺测量,轴向长尺寸度z采用游标卡尺测量,完成实验后采集测试数据如表1 所示.

表1 激光为基准定点法对刀刀补误差实验数据 /mm

3.1 数据统计及对刀精度分析

(1)绿色十字轴激光光源方案:2#:x—=0.087;z—=0.209; 3#:x—=0.099;z—=0.179;该方案X 方向的误差平均值为0.093,Z 方向误差平均值为0.194.

(2)红色单点激光光源方案:2#:x—=0.072;z—=0.045;3#:x—=0.032;z—=0.056;该方案X 方向的误差平均值为0.052,Z 方向误差平均值为0.051.

(3)考虑两种光源方案的综合,X 方向的误差平均值为0.072 5,Z 轴方向的平均误差为0.122.

(4)试切法误差.同一实验人员采用试切法对刀所得的X 方向的误差平均值为0.018,Z 轴方向的平均误差为0.038.

(5)误差分析.从考虑两种光源方案综合实验数据来看,对尺寸精度要求较高的X 轴方向尺寸最大误差为0.124,平均误差为0.072 5.这与试切法对刀后X 轴方向刀补误差0.018 相比,误差值较大. Z 轴方向,激光为基准定点法对刀后刀补平均误差为0.122,也远低于试切法的平均误差0.038.总的来说,激光为基准定点法对刀精度偏低,但对于一些加工精度的要求不高的场合,如粗加工的场合,或者是数控技术人员的培训过程等,仍具有一定的实际应用意义.实际生产中,由于对刀误差或刀具磨损导致工件出现误差超标情况,操作技术人员可以根据实际加工的误差在数控系统中对刀补进行修改,以保证后续的加工精度.

3.2 误差因素分析

首先是对刀装置原理上,由于考虑经济性,缺少高倍数放大装置决定了该方案会存在较大的对刀误差.二是人为观察因素也在实验中占有重要地位,在确定基准点与刀尖点重合度时,不同人观测所得的重合情况不一致.三是测量误差也对对刀精度有一定的影响.在实际生产中,随着对刀经验的增加,改善观测条件,如增加放大镜倍数、改善光源质量等,操作者能更快、更精准的确定刀尖点的位置,提升对刀精度.

3.3 对刀效率分析

对刀所需时间与操作者对系统的熟练程度有很大的关联.从本实验实际操作过程来看,同一操作者利用激光为基准的定点法完成对刀(1#、2#、3#)平均仅约5 分钟,而采用试切法对刀,用时约为9 分钟.说明激光为基准的定点法对刀非常有利于提高对刀的效率.因此,在对工件加工精度要求不高的情况下,如在粗加工中,采用激光为基准的定点法对刀可以保证加工精度要求并能有效提高对刀效率.

4 结论

通过制作基于激光为基准的定点法对刀实验装置,测得基于激光为基准的定点法对刀精度及对刀效率.该装置结构相对简单,成本较为低廉,易于安装和拆卸.实验表明,采用激光为基准的定点法对刀,相对试切法对刀来说其对刀精度偏低,但提升对刀效率明显,可以有效减少对刀过程中撞刀事故产生,对于一些加工精度的要求不高的场合,仍具有较好的实际应用意义及推广价值.