基于PLC技术的变频器节能控制系统设计*

2021-11-22翟彦景

翟彦景

(集美大学诚毅学院信息工程系,福建 厦门 361000)

引言

变频器是电气设备的重要元件之一,控制着设备的滤波、逆变、制动单元、驱动单元,还有着防止设备出现过流、过压、过载现象等作用,而其主要的功能是调整输出电源的电压和频率[1-2].由此可见,变频器在当前设备中的重要性.但是变频器在应用的过程中,却存在高能耗问题,因此国内外都在研究变频器节能控制系统.在20世纪60年代,国外就已经开始研究节能控制系统,并在航空领域,成功研制出首台功率因数控制器,降低设备能耗.但是在大型设备的运行中,设备的运行功率因数不足50%.因此,国外众多学者,在此基础上,研究出软启动器,并成功投入市场,其具有的软启动、轻载节能和多种保护功能,让软启动器在市场上,很受欢迎.而国内,对节能控制系统研究较晚,于20世纪80年代,才在政策的扶持下,开展节能控制系统的研究,并成功研制出一系列多种型号的节电器,并得到了较好的成果.文献[3]提出基于MCGS工控组态软件的自动控制系统.将变频器参数上传至工控机,根据PLC采集各监测点数据,通过MCGS实现监控.该方法能够有效实现工况监控,但能耗较高.文献[4]提出基于稳压补偿自适应调节的交流异步电动机变频调速自动控制技术.构建变频调速约束参量模型,通过Smith控制器调节转速,通过前馈补偿实现电动机变频调速自动控制.该方法能够实现电动机变频调速自动控制,但运行效率较差.

针对上述方法存在的问题,提出基于PLC技术的变频器节能控制系统,通过PLC双线制实现变频器节能控制自动调节,并设计了对比实验验证所提方法的有效性.

1 基于PLC技术的变频器节能控制系统硬件设计

1.1 系统框架设计

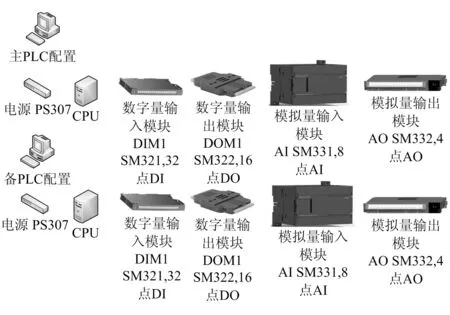

此次设计变频器节能控制系统,考虑节能控制系统的安全性,采用双线制PLC技术[5-7],设计主备两套控制系统线路,控制变频器节能,以期提高控制系统在控制变频器时的安全性和可靠性.其系统配置如表1所示.

表1 双线制PLC技术系统配置表

在如表1所示的系统配置中,电源所选择的PS307型号,其输入的电压交流为220 V,50 Hz,产生的输出电压直流为24 V.CPU所选择的313C-2DP型号,属于紧凑型,是此次设计的控制系统最重要的硬件配置之一,由于313C-2DP型号的CPU额外附带了16DI/DO,因此,其具有频率测量和PID控制两个功能,除此之外,在该CPU上,还存在两个DP接口,促使系统具有PROFIBUS通信功能.其布局如图1所示.

图1 系统硬件布局

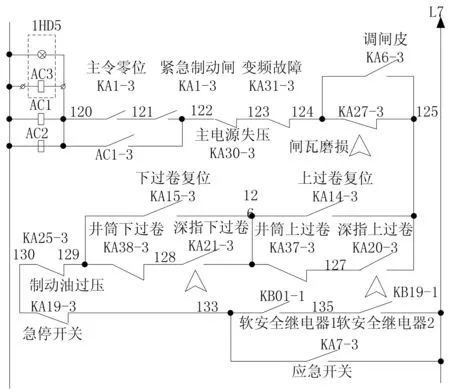

1.2 系统回路设计

在如图1所示的硬件模块布局中,首先要设计系统的安全回路.系统节能需要达到一级、二级制动[8],系统回路需要完成当前控制流程,并且实现单向循环.因此,此次设计的系统回路如图2所示.

图2 系统回路设计

在图2所示的系统回路设计中,主令零位KA1-3是系统的主要控制闸.当主令手柄停止在零位时,会被垫片遮挡光电开关,只有当信号发回继电器,接通安全回路,才能启动变频器[9].一旦安全回路中存在任何一点没有被接通,都会影响变频器的启动.

当变频器停止工作时,制动手柄会处于紧闸位,其对应的继电器闭合,当主令手柄停止在零位时,接通安全回路,还需要将制动手柄处于紧闸位,才能重新启动变频器.当控制系统出现断电、欠压等情况时,其产生这个情况的继电器、安全回路会断开,控制系统主动进入一级或二级制动状态.

图2中变频故障KA31-3,是当控制的变频器出现故障时,会断开安全回路中的常闭点,并将安全回路切断,确保变频运行安全.当系统中有闸瓦出现磨损时,会断开闸瓦磨损的常闭点,切断回路.当变频器能耗过高时,会触发过卷保护闸,此时,依然会切断安全回路,等待变频器能耗恢复,或等待变频器调整回正常能耗,并将过卷保护闸复位,恢复安全回路的连通.

当变频器制动功率过大,不能正常工作时,会断开超压点继电器、常闭点和安全回路.当变频器突发紧急事故时,可以拍下急停按钮,切断安全回路.此次设计的系统回路,既可以判断变频器能耗,还能确保变频器和控制系统的运行安全.

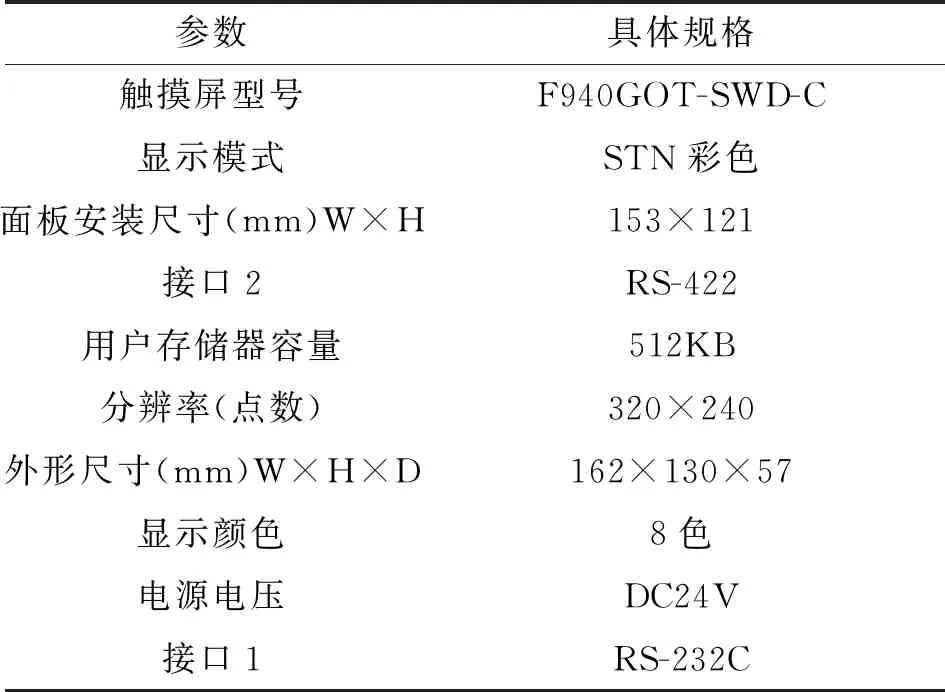

1.3 确定系统触摸屏

对于变频器节能控制,需要设置操作单元和显示监视单元,方便变频器管理人员随时观察监视变频器内各部分参数,及各部分能耗消耗情况,并根据需求对各部分参数进行调整.此次设计的节能控制系统,触摸屏的型号为F940GOT-SWD-C,其具体规格,如表2所示.

表2 F940GOT-SWD-C型号触摸屏规格

从表2中可以看出,此次选择的F940GOT-SWD-C型号触摸屏,与外界连接更加方便,与主机PLC的通信更加方便,且其自带的RS-422接口,与CPU接口的连接更加简便,在背光环境下,也可以清晰显示屏幕上的内容.除此之外,该型号的触摸屏内,还设置了FX-10P模块,可以轻松完成对变频器的设置、删除、监控等操作.

2 变频器节能控制系统的软件设计

在变频器节能控制系统硬件基础上,完成变频器节能控制系统数据库设计,制定触屏界面,控制变频器运行功率,设定节能规则,从而促使系统可以自主控制变频器节能.

2.1 制定触屏界面

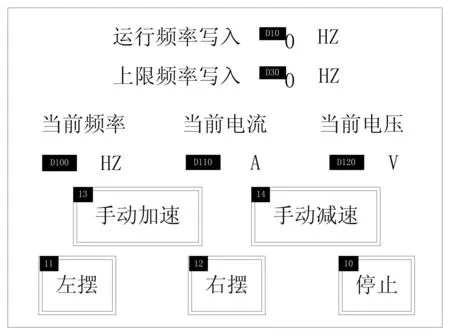

从表2中可以看出,F940GOT-SWD-C型号的系统触摸屏具有RS-232C和RS-422两个通信接口,可以分别与个人计算机和可编程逻辑控制器PLC等设备连接,其能够利用可编程逻辑控制器PLC的节能通信协议来保证触屏的节能运行.此次制定的触屏界面,如图3所示.

图3 触屏界面

在图3所示的触屏界面中,可以直接设定变频器的输出频率,改变变频器运行过程中的频率,根据变频器的运行需求,设置变频器输出频率的范围[10],即图3所示的上下限频率设置板块,既可以降低变频器在运行中,产生的不必要能耗,也可以保证系统在控制变频器节能时的安全性.而对于能耗中的电源、输出电流、输出频率等,最直接的能源损耗情况,也可以在此次制定的触屏界面中找到.除此之外,此次制定的触屏界面,还可以利用F940GOT-SWD-C型号的触摸屏所特有的虚拟按钮,实现常规按钮的功能.而对于系统核心的控制,在触摸界面中也可以直接调整.如图3所示的11、12、10三个板块的操作,左摆降低,右摆增加,停止工作.

2.2 设定节能规则

由于变频器在运作的过程中,存在能耗和频率能耗两种能耗浪费情况.所以此次设定系统节能规则,将从这两个角度出发,全面控制变频器能耗损失,实现对变频器节能控制.

变频器在运行中,所产生的能耗,需要从励磁电流、转子电流、定子电流、电磁转矩四个方面计算变频器运行中产生的能耗.因此设励磁m的电流为Im,电变频器运行中产生的动势能为E,磁链为ψ,励磁m互感为Lm,转子r电流为Ir,转子r电容为Rr,转子r漏感为Lr,转差率为s,定子角频率为ωs,则变频器的励磁电流Im能耗为:

(1)

设气隙磁链为λm,则变频器的转子电流Ir能耗为:

(2)

设变频器的互感损耗系数为cL,则变频器的定子电流Is能耗为:

(3)

由于变频器运行会存在磁路饱和现象,因此励磁电流的表达式为:

Im=y1ψ+y3ψ3+y5ψ5

(4)

式(4)中,y1、y3、y5表示磁路饱和系数.由于变频器运行产生的转差率很小,因此这部分能耗不计入其中,此时,将式(1)、式(2)、式(3)、式(4)联立,变频器所具有的全部能耗P全能耗为:

(5)

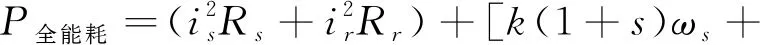

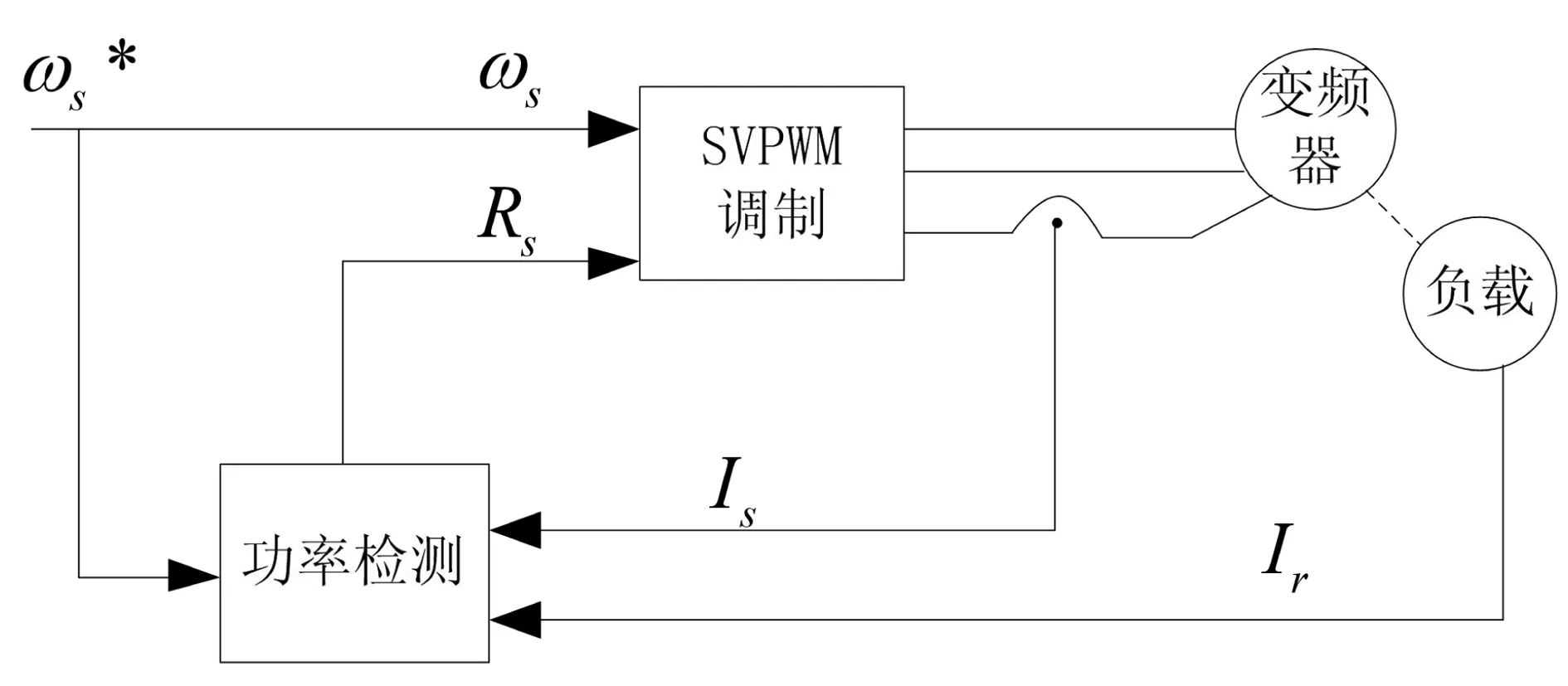

式(5)中,k表示变频器能耗系数,is表示定子相电流,ir表示转子相电流,Rs表示定子相电容,cm表示励磁系数.此时的变频器全损耗节能控制示意图如图4所示.

图4 变频器能耗节能规则控制示意图

在图4所示的能耗节能控制示意图中,制定变频器全损耗节能控制规则如下:给定变频器工作的恒转矩负载;第一步,系统实时检测输入功率;第二步,确定变频器低速工作转速为额定转速的10%~15%,直接在系统中,输入变频器运行的最小功率;第三步,确定变频器中速工作转速为额定转速的15%~30%,调节变频器运行的最小频率;第四步,确定变频器高速工作转速接近于额定转速,调节变频器运行的最小电流.重复第二步~第四步,直至变频器达到最小能耗,即完成变频器能耗的节能控制.

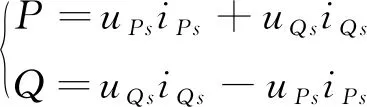

变频器的频率能耗协议制定,需要从有功功率、无功功率和稳态效率三方面出发.因此设变频器运行产生的有功功率为P,产生的定子电压为uPs,定子电流为iPs,产生的无功功率为Q,产生的定子电压为uQ s,定子电流为iQ s,则有:

(6)

此时,仅考虑变频器在运行中,产生的定、转子频率能耗,不考虑其他能耗,则变频器转子轴上输出的机械功率与定子侧输入效率η的比值为:

(7)

式(7)中,T表示电磁转矩,ωm表示励磁角频率.设运行转差率为ωs l,则有:

(8)

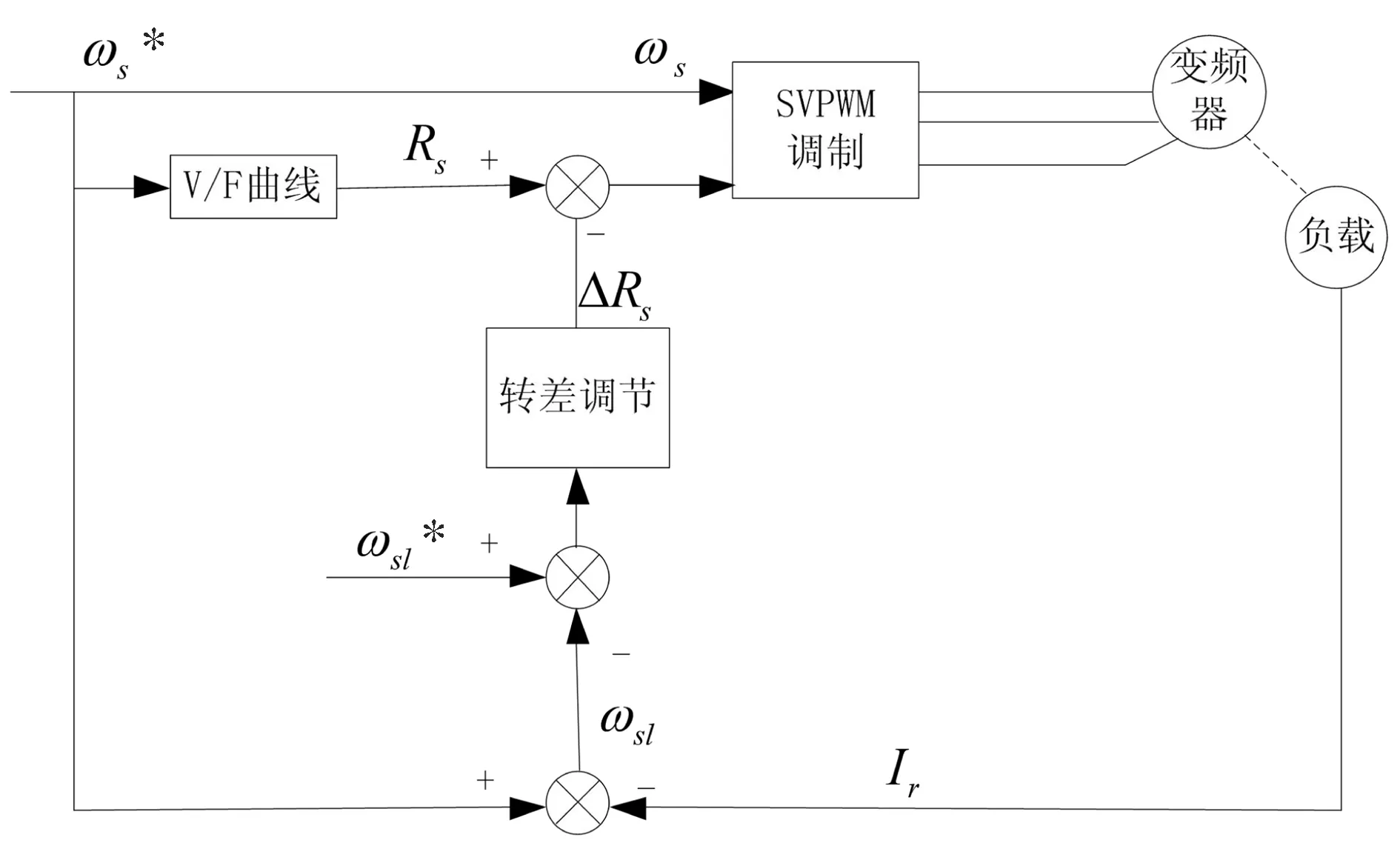

式(8)中,fη表示效率η的二元函数.a2、a1、a0表示变频器在运行中的参数.式(8)表明,变频器的能耗仅与调速频率有关.所以,根据变频器的实际能耗情况,设置变频器频率能耗控制策略,如图5所示.

图5 变频器频率能耗节能规则控制示意图

在图5所示的变频器频率能耗节能规则控制示意图中,ωs*,ωs l*分别为定子角频率及运行转差率的恒定值,当定子角频率恒定时,只需让转差频率等于效率最优时的转差频率,即可让变频器能耗达到最优.至此完成节能控制系统软件设计.

3 系统测试

3.1 实验设计

此次测试变频器节能的控制系统,选择市场中通用变频器,作为此次变频器节能控制系统的实验测试对象.在测试的过程中对系统的各部分设备进行调试,当各部分调试完成后,再进行系统整体调试,测试系统整体功能.确定此次设计的系统可以稳定运行后,对系统控制变频器,运行时出现的直流母线电压波形变化,及其产生的电阻负载进行检测对比.以文献[3]系统和文献[4]系统作为实验对比方法,测试不同系统的性能.

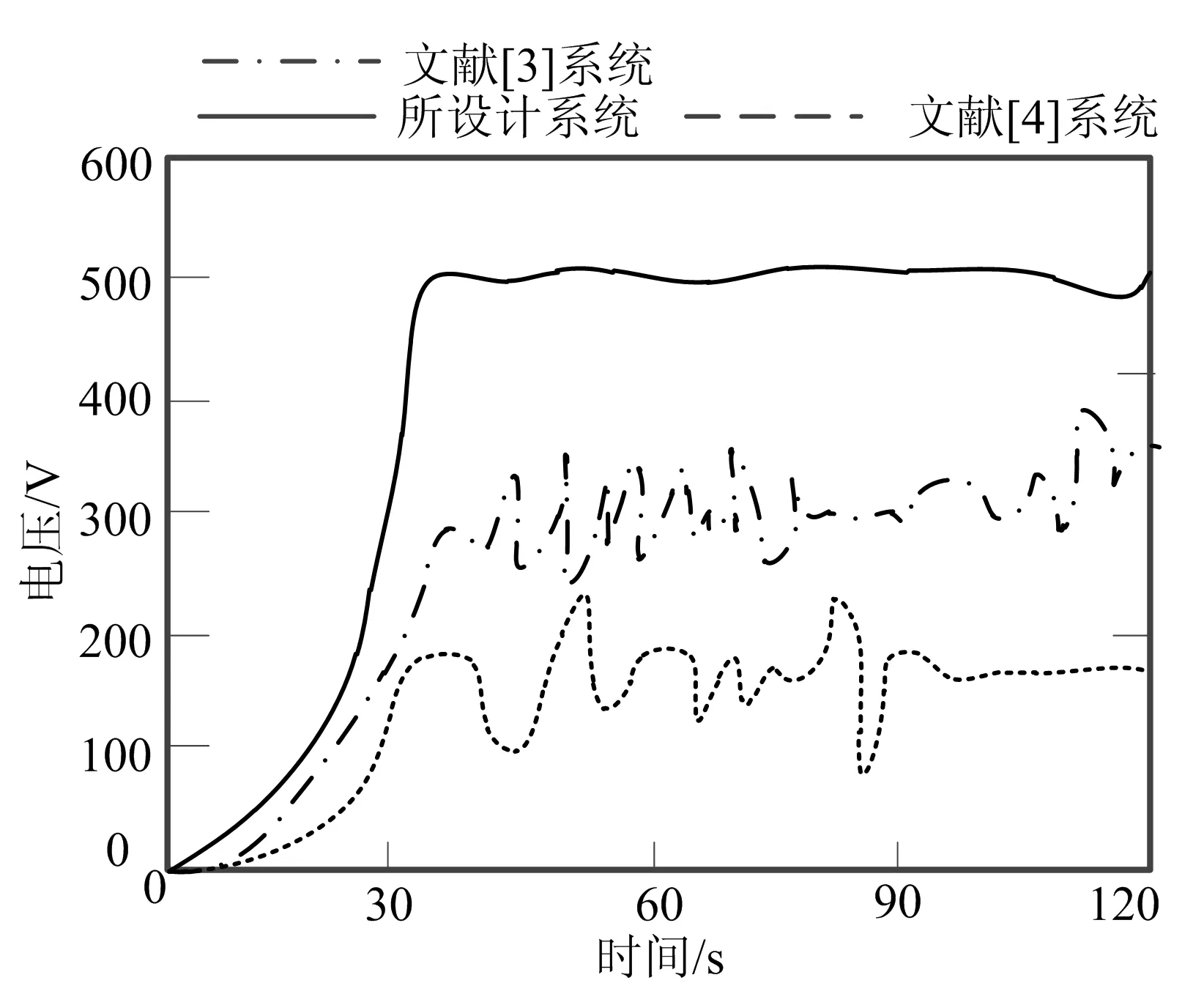

3.2 系统运行时直流母线电压波形变化对比实验

在此次实验设定的环境下,对三组系统进行调试,针对此次实验选择的实验对象,控制变频器节能,系统启动过程中,变频器运行处于700 V时,三组系统的直流母线电压波形变化情况,如图6所示.

图6 直流母线电压波形变化对比

从图6可以看出,当文献[3]系统控制变频器节能时,产生的直流母线电压波形波动剧烈,处于不平稳状态,其系统本身的安全性,难以得到保障;当文献[4]系统控制变频器节能时,产生的直流母线电压波形,虽然波动平稳,但是在运行无操作系统环境下,模拟出的直流母线电压波形,未曾达到系统运行最大值,对于变频器能耗控制,明显是三组系统中最低的;而本文所设计系统在控制变频器节能时,直流母线电压波形不仅运行平稳,且对于变频器能耗的控制效果,明显高于文献[3]系统和文献[4]系统.由此可见,此次研究的变频器节能控制系统,在控制变频器能耗时,运行稳定,且可以控制变频器,能耗达到最优.

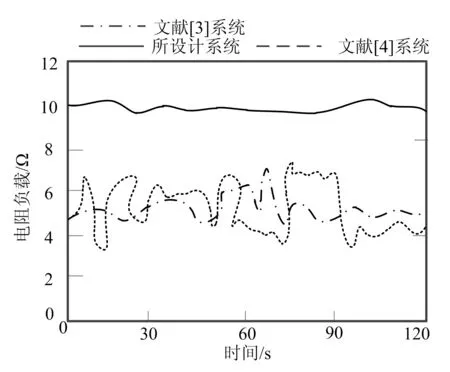

3.3 系统运行时产生的电阻负载对比实验

此次实验环境中,运行三组系统,控制变频器能耗,将电流环的比例增益系数定为20,积分增益系数设定为20,满足三组系统对变频器的调节速率;电压环的比例增益系数定为0.5,积分增益系数设定为1.此时变频器的电压为700 V,输出功率为10 kW,测试系统运行时产生的电阻负载变化情况,如图7所示.

图7 电阻负载变化对比

从图7中可以看出,文献[4]系统在此次实验设计的实验参数下,控制变频器时,产生大量电阻负载,影响系统运行,且随着控制时间的增加,电阻负载也在不断变化,极其不稳定;而文献[3]系统在控制变频器时,虽然也有电阻负载的产生,但是电阻负载增加平稳,不会对系统运行时造成较大影响;而本文所设计系统在控制变频器时,并未有明显影响系统运行的电阻负载产生.由此可见,此次研究的变频器节能控制系统,在控制变频器能耗时,电阻负载较小且稳定,不会对系统运行造成任何影响.

4 结论

本文提出基于PLC技术的变频器节能控制系统设计,利用PLC技术的双线制特点,设计了主备两套控制系统线路,设计了变频器节能控制系统硬件框架,提升了控制系统的可靠性;针对变频器能耗情况设定相应的节能规则,实现了变频器节能控制系统设计.根据仿真实验结果可知,所设计变频器节能控制系统在运行过程中,其直流母线电压波形平稳,变频器能耗的控制效果好,且电阻负载较小,能够保证系统节能稳定运行.