复配酶制剂提高糖汁纯度的应用研究

2021-11-21宋宵因刘宝龙

吴 鹏,宋宵因,赵 路,刘宝龙

(苏州昆蓝生物科技有限公司,江苏苏州 215123)

0 引言

在甘蔗制糖行业,纯度是糖汁等物料的重要指标之一,其反映了物料中蔗糖占固形物的比例[1]。受糖厂开榨季节的制约,前期甘蔗不成熟,或甘蔗受到霜冻、干旱等自然灾害都会造成重力纯度低,也意味着非糖分杂质含量高[2]。甘蔗新鲜度不高时,部分蔗糖分会转化为非糖分,也导致糖汁纯度下降。非糖分杂质溶于热水后大多吸水溶胀,会增加糖液的粘度,使糖液中蔗糖的扩散、沉积和结晶速度变慢,造成煮糖操作上的困难,同时会增加蔗糖在糖膏母液中的溶解度,使最终废蜜中蔗糖含量增加,相对增加了废蜜量,从而损失更多的糖分[3]。

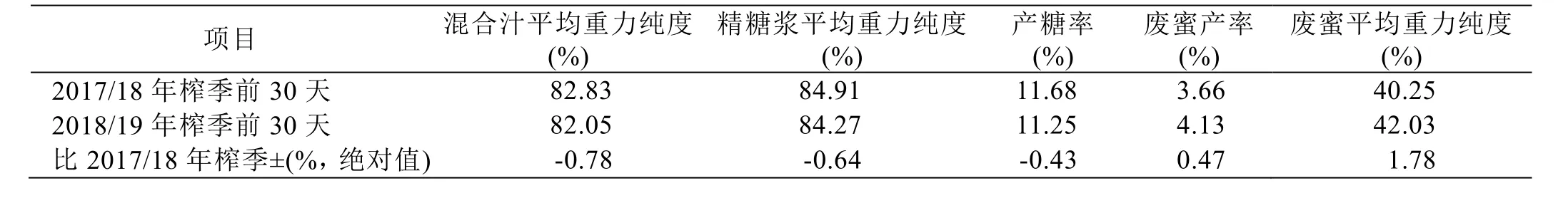

受气候等因素影响,云南省某糖厂2018/19年榨季开榨后1个月,混合汁、精糖浆重力纯度均低于2017/18年榨季同期水平,如表1所示。这直接导致产糖率下降、废蜜产量增加,糖分损失提高,对糖厂效益造成很大损失。因此某糖厂亟需解决物料纯度低这一问题。

表1 2018/19年榨季前30天与2017/18年榨季前30天生产数据对比

为了提高物料纯度、增加产糖率,必须将非糖分杂质去除。通常来讲,甘蔗压榨过程中进入蔗汁的主要非糖分包括淀粉、纤维素、α-葡聚糖、木聚糖、果胶、蛋白质等。这些大分子有机物溶于热的蔗汁或糖浆中,吸水溶胀,增加粘度,不利于物料传质[4-6]。比如淀粉溶于蔗汁会使蔗汁粘度升高,过滤速度下降,蔗糖晶体的生长变慢,部分淀粉进入蔗糖晶体中,影响白砂糖质量。淀粉还会导致糖蜜中带走的糖分增加,造成产糖率下降[7]。α-葡聚糖在清汁浓缩和煮糖过程中,会提高糖浆和糖膏的粘度并使蔗糖结晶速率下降。糖膏粘度的提高,会导致煮制时间延长及蔗糖转化增多的综合效应,降低生产效率[8]。霍汉镇指出了这些非糖分介入蔗糖产品的几种方式:包裹作用、吸附作用和沉淀物混杂[9-10]。部分非糖分进入蔗糖晶体还会对白砂糖的品质造成不利影响,比如形成酸性絮凝物、增加白砂糖混浊度等[11-12]。

现有亚硫酸法制糖工艺对上述几种非糖分的去除率比较有限。生物酶作为高效生物催化剂可用于水解上述非糖分,已经受到制糖行业的重视,并对复合酶在制糖澄清工艺中的应用进行了摸索,特别是对淀粉酶和α-葡聚糖酶进行了较多的研究,其应用效果也在实际生产过程中得到了验证[13-14]。1967~1968年在南非就有利用淀粉酶降解糖浆中淀粉的报道。相对其他工艺,应用淀粉酶降解淀粉是非常高效、经济的处理方法[15]。Kumbhar用生物酶处理甘蔗汁,甘蔗汁的过滤速度显著提高,提高了溶液的纯度[16]。由于生物酶对反应底物作用具有专一性,每种酶只能降解一种非糖分,而蔗汁纯度低往往是由于多种不同的非糖分引起,因此需要多种生物酶的共同作用才能更好地消除非糖分杂质对制糖带来的不良影响,提高蔗汁纯度。

为了解决某糖厂存在的物料纯度低问题,我们对蔗汁中主要非糖分的含量进行分析,并用苏州昆蓝生物科技有限公司自主研发的制糖专用复配酶制剂进行了一系列试验。该复配酶制剂由纤维素酶、α-葡聚糖酶、木聚糖酶、果胶酶等多种酶制剂复合而成,可有效降解糖液中存在的纤维素、α-葡聚糖、木聚糖、果胶等非糖分杂质,并且该酶不含任何蔗糖酶活力,不会水解蔗糖造成糖分损失。

1 材料与方法

1.1 试验材料

试验所需混合汁与糖浆均取自糖厂生产线。

1.2 主要分析检测方法

1.2.1 制糖常规检测指标

锤度、蔗糖分、重力纯度、结晶率、白砂糖质量指标等检测按照《甘蔗制糖化学管理分析方法》[17]相关规定进行。

1.2.2 淀粉含量检测方法

25 mL比色管中加入2 mL经过淀粉酶处理后的无淀粉蔗汁或糖浆,另一只25 mL比色管中加入2 mL蔗汁或糖浆,依次加入1 mL 1 mol/L盐酸、5 mL稀碘液,摇匀后加水至10 mL定容。以无淀粉蔗汁或糖浆为空白调零,于580 nm波长下测定样品淀粉吸光度,再根据工作曲线计算其淀粉含量[18]。

1.2.3 α-葡聚糖含量检测方法

样品中的α-葡聚糖可以与葡聚糖单克隆抗体反应,形成葡聚糖-葡聚糖单抗复合物,使反应体系浊度增加,浊度增量和葡聚糖含量成正比,通过检测浊度值变化从而计算出样品中葡聚糖含量。具体参照王鞠萱等[19]文中提供的方法进行。

1.2.4 果胶含量检测方法

按照杨敏[20]果胶含量的测定方法进行检测。

1.2.5 蛋白质含量检测方法

按凯氏定氮法[21]进行检测。

1.2.6 纤维素含量检测方法

蔗汁或糖浆加入淀粉酶、α-葡聚糖酶、果胶酶、蛋白酶、木聚糖酶处理后,按照《甘蔗制糖化学管理分析方法》[17]检测胶体含量即为纤维素含量。

1.2.7 木聚糖含量检测方法

蔗汁或糖浆加入淀粉酶、α-葡聚糖酶、果胶酶、蛋白酶、纤维素酶处理后,按照《甘蔗制糖化学管理分析方法》[17]检测胶体含量即为木聚糖含量。

1.3 试验方法

1.3.1 混合汁与精糖浆非糖分含量的检测

从该糖厂生产线取混合汁与精糖浆分别检测非糖分物质,根据非糖分含量,确定引起物料纯度低的原因。

1.3.2 确定复配酶制剂对非糖分的降解作用及其在生产上的添加点

制糖专用复配酶制剂的作用效果主要受温度和pH影响。黄康宁[22]对酶制剂澄清条件进行研究,确定了复合酶用于澄清的最适条件为:最适pH值为4.7,最适温度为30℃。而制糖工艺由于其特殊性,pH和温度不能大幅度改变,以防止蔗糖转化和澄清效果下降,因此只能让酶制剂去适应制糖工艺条件。现有制糖工艺中,从混合汁到清汁的清净阶段pH在7.5~10.0范围内,并且温度较高,温度和pH值变化快。而从粗糖浆到煮糖过程中pH在5.5~7.0范围内,温度50~65℃,更适合制糖专用复配酶制剂的作用。混合汁升温前有10~20 min作用相对适合制糖专用复配酶制剂作用。为此可通过对比实验,确定制糖专用复配酶制剂最佳添加点。

由于酶制剂对大分子多糖物质的主要水解产物为葡萄糖、木糖等小分子糖,也需要除去,因此在生产线上选取混合汁和粗糖浆作为加酶点进行对比,借助现有澄清工艺去除酶作用产生的小分子糖。

在糖厂生产线分别从混合汁和粗糖浆连续添加制糖专用复配酶制剂24 h,添加量分别为150 mg/L混合汁和150 mg/L粗糖浆,每2 h检测1次混合汁、粗糖浆、精糖浆重力纯度变化。混合汁和粗糖浆采样点在加酶点之前。

1.3.3 确定复配酶制剂最佳添加量

在糖厂生产线从粗糖浆连续添加制糖专用复配酶制剂24 h,0~8 h添加量为100 mg/L粗糖浆,8~16 h添加量为150 mg/L粗糖浆,16~24 h添加量为200 mg/L粗糖浆,每2 h检测1次精糖浆重力纯度变化。

1.3.4 添加复配酶制剂对主要非糖分的去除效果

从糖厂生产线取1000 mL粗糖浆,加入制糖专用复配酶制剂150 mg/L,60℃水浴反应1 h,分别检测纤维素、α-葡聚糖、木聚糖、果胶等非糖分含量,并与未加酶时对比。

2 实验结果及讨论

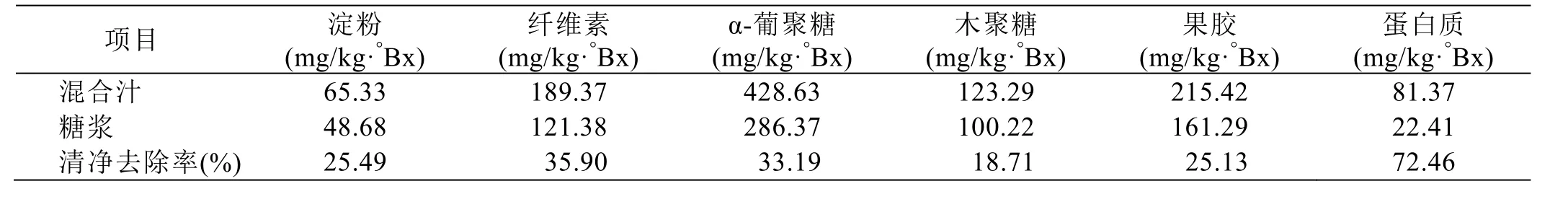

2.1 混合汁与糖浆中主要非糖分含量

混合汁和糖浆中主要非糖分含量见表2。由表2可知,混合汁和糖浆中淀粉与蛋白质含量相对较低,去除率分别为25.49%、72.46%。纤维素、α-葡聚糖、木聚糖、果胶含量较高,并且现有制糖清净工艺对这4种非糖分的去除率分别为35.90%、33.19%、18.71%、25.13%,这4种非糖分是导致物料纯度低的主要原因,需要将之去除。

表2 混合汁与糖浆中主要非糖分含量

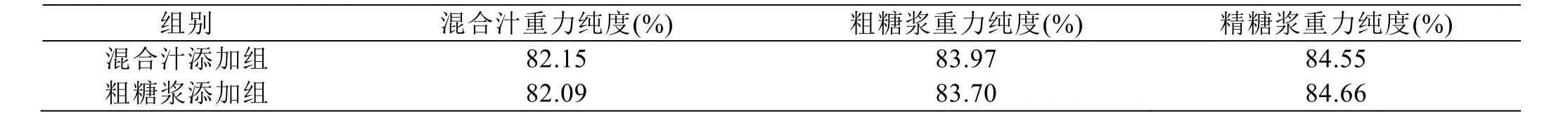

2.2 制糖专用复配酶制剂添加点的确定

由表3可知,混合汁添加组和粗糖浆添加组的混合汁重力纯度接近,说明原料纯度接近。混合汁添加组的粗糖浆与混合汁纯度差比粗糖浆添加组的高0.21%,这说明在混合汁加酶后,可提高粗糖浆纯度。粗糖浆添加组的粗糖浆经过加酶、磷酸上浮工艺后得到的精糖浆纯度得到提高,并高于混合汁添加组的精糖浆重力纯度,说明在粗糖浆中添加更有利于复配酶制剂作用,这可能是因为粗糖浆中非糖分浓度更高,更容易与酶接触从而被降解除去。

表3 不同添加点加酶后重力纯度变化

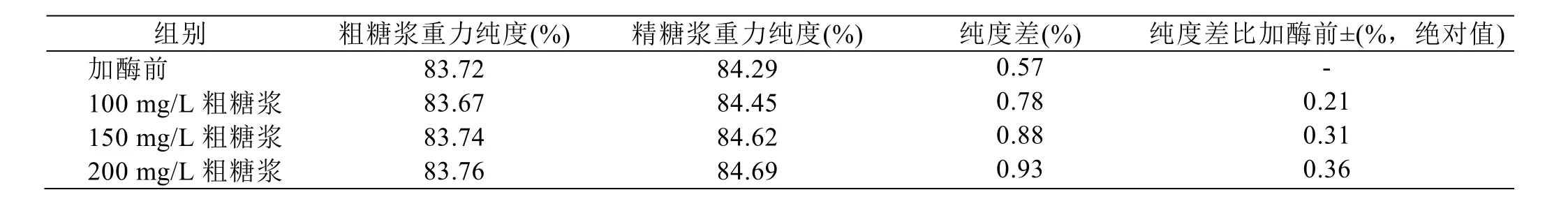

2.3 制糖专用复配酶制剂加量的确定

由表4可知,添加制糖专用复配酶制剂100、150、200 mg/L,其精糖浆与粗糖浆重力纯度差相比加酶前分别增加0.21%、0.31%、0.36%(绝对值),其中添加150与200 mg/L,重力纯度差仅增加0.05%,从加酶成本考虑,添加150 mg/L更为经济。

表4 不同添加量对精糖浆重力纯度的影响

2.4 添加复配酶制剂对主要非糖分的去除效果

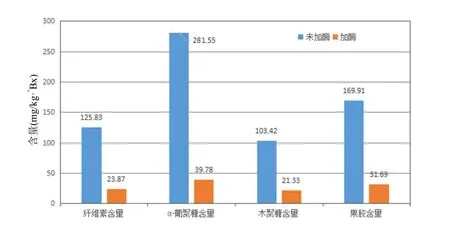

由图1可知,加制糖专用复配酶制剂反应后,纤维素、α-葡聚糖、木聚糖、果胶去除率分别达到81.03%、85.87%、79.38%、81.35%,去除效果显著,从而降低非糖分给制糖带来的不利影响。

图1 非糖分含量变化

3 应用复配酶制剂对煮糖的影响

3.1 试验步骤

为了进一步验证复配酶制剂在实际生产中的应用效果,我们在煮糖车间生产线上,在甲膏煮制过程中,应用复配酶制剂进行对比,连续10罐加酶作为加酶组,10罐不加酶作为对照组。

制糖专用复配酶制剂KL-0056添加量为150 mg/L粗糖浆。

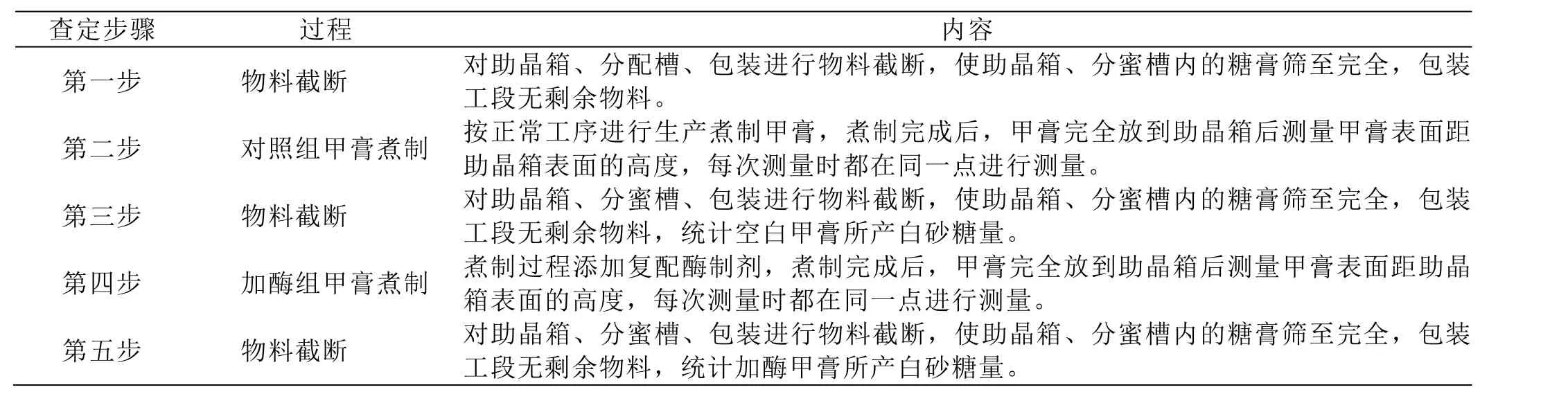

为了准确计量每锅甲膏的煮制体积和对应白砂糖的产量,煮制前后2锅甲膏之间需对物料进行截断,方式如表5所示。

表5 试验步骤

3.2 试验结果

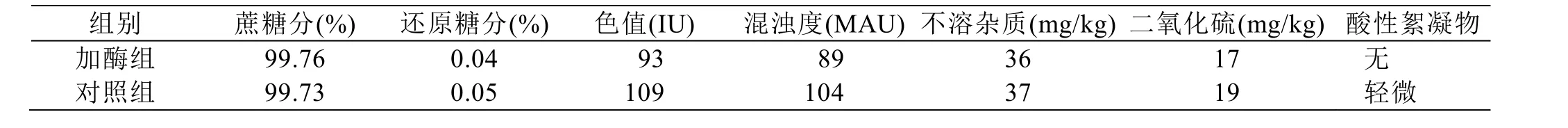

表6中加酶组的粗糖浆纯度为加酶前检测,结果发现加酶组与对照组相比,糖浆纯度接近,这说明加酶组与对照组物料差异小,试验结果更能真实反映复配酶制剂的效果。

表6 甲膏数据对比

在粗糖浆纯度一致的前提下,应用复配酶制剂后精糖浆与粗糖浆纯度差比对照组增加0.28%,这说明由于纤维素、α-葡聚糖、木聚糖、果胶等非糖分的去除,增加了精糖浆的纯度。加酶组甲膏纯度比对照组提高0.32%(绝对值)、甲膏与甲原纯度差提 高0.59%(绝对值)、结晶率提高1.26%(绝对值),提高意味着更多的蔗糖分子可以形成结晶,从而可以得到更多的蔗糖。从立方甲膏产糖量数据也可以看到,加酶后,每立方甲膏能多生产18.31 kg白砂糖,同时在煮糖过程中,煮糖工人反映加酶后物料对流更好,母液粘度下降,晶体吸收更快,可缩短煮糖周期,直接增加白砂糖产量和糖厂效益。

由表7可知,加酶后由于物料纯度提高、结晶率提高,白砂糖质量得到提升,特别是无酸性絮凝物产生,可满足高端饮料糖的需求。

表7 白砂糖质量测定结果

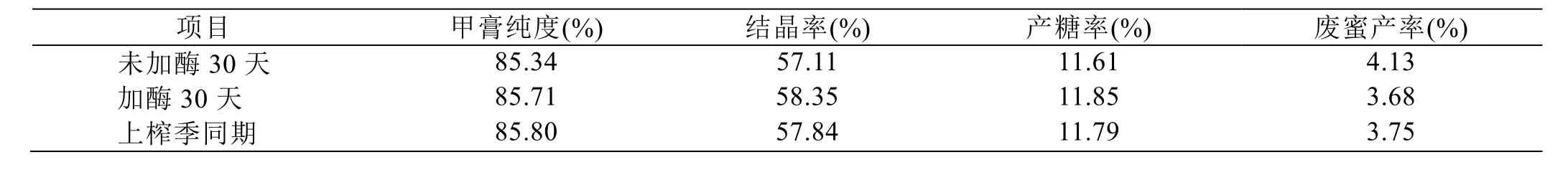

4 生产线连续使用制糖用复配酶制剂的效果

在生产线上连续应用制糖专用复配酶制剂30天,与未加酶30天,及上榨季同期进行对比,数据如表8所示。加酶30天,相比未加酶30天,甲膏纯度、结晶率、产糖率均得到提高,废蜜产率降低,生产效率大幅度提升。尽管加酶组甲膏纯度稍低于上榨季同期,但结晶率和产糖率均优于上榨季同期水平,可能是由于大分子多糖被降解后,糖膏粘度下降,物料传质效果更好,有利于蔗糖结晶。

表8 复配酶制剂应用数据对比

5 糖厂整个榨季经济效益估算

根据上述连续添加复配酶制剂30天所取得效果,我们可以估算加酶后所能获得的经济效益。

以每处理1万t甘蔗计算:

加酶成本为:吨甘蔗加酶量×甘蔗重量×酶单价=25 g/t甘蔗(根据甘蔗与糖浆数量比换算)×10000 t甘蔗×97元/kg=24250元。

产糖率提高可以带来效益:甘蔗重量×产糖率增加量×蔗糖单价=10000 t×0.24%×5500元/t=132000元。

废蜜减少造成的损失:甘蔗重量×废蜜产率减少量×废蜜单价=10000 t×0.45%×1000元/t=45000元。

加酶后,每处理1万t甘蔗可增加效益:132000元-24250元-45000元=62750元。

该糖厂年榨量40万t甘蔗,加酶后可增加效益40×62750元=251万元。

6 结论

云南省某糖厂2018/19年榨季蔗汁重力纯度低,对正常生产造成显著不利影响。经分析发现,蔗汁纯度低主要是由于纤维素、α-葡聚糖、木聚糖、果胶等非糖分含量较高引起。通过应用制糖专用复配酶制剂,可有效去除这些非糖分杂质,降低糖浆粘度,从而提高产糖率。连续应用复配酶制剂30天,甲膏纯度提高0.37%(绝对值),结晶率提高1.24%(绝对值),产糖率提高0.24%(绝对值),废蜜产率降低0.45%(绝对值),可为糖厂带来显著经济效益。