基于深度嵌入聚类算法的梯次电池主动协同

2021-11-20李志强阮佳楠王克飞

李志强,阮佳楠,王克飞

(国能信控互联技术有限公司,北京 100089)

梯次电池利用是指电池在一次应用退役后,利用相应科学处理手段将其应用于对电池要求较低的领域中[1]。为满足梯次电池实际应用过程中电池容量与功率的需求,通常将单体电池串联成组。在串联成组前,各单体电池的容量与内阻等参数各有差异,电池均衡控制是解决电池组不一致性问题的关键[2]。文献[3-4]都采用K均值聚类方法进行聚类分组,但选取的健康因子不同,文献[3]的容量利用率为90%以上,而且文献[4]从梯次电池单体充放电电压和容量角度来说明分组效果。文献[5]介绍了一种智能分时的主动被动协同均衡技术,其电压、内阻、容量离散性得到控制,但硬件电路的修改导致方案成本偏高,不适用于大规模梯次电池利用。文献[6]建立电动汽车风电协同利用模型,采用线性递减惯性权值的改进粒子群算法,加入了电动汽车电池剩余容量和充放电功率的约束条件,该算法可应用于大规模梯次电池利用场景。

梯次电池参数的不一致性易导致梯次电池利用出现过充过放现象,降低梯次电池组的容量和使用寿命,将梯次电池重新成组方法与均衡策略相结合可以简化均衡策略,提升均衡效果。上述文献中对均衡策略的研究没有结合具体的分组成组方法,忽略了在均衡策略中重新成组对其改善一致性效果的影响。为此,本文设计了基于深度嵌入聚类算法的梯次电池利用主动协同模型,利用深度嵌入聚类算法划分电池组别,根据组间主动协同判据,采用主动协同模型实现梯次电池主动协同。

1 梯次电池主动协同模型设计

1.1 基于聚类算法的梯次电池串联成组方法

1.1.1 深度嵌入聚类算法

深度嵌入聚类算法的设计分三个步骤,首先通过自动编码器压缩电池数据;其次以编码器为支撑的聚类层将编码器的压缩数据作为输入,输出聚类结果;最后通过训练聚类模型优化聚类层与编码器的参数,实现模型优化。

为实现梯次利用,电池串联成组,自动编码器对电池数据实施预训练,通过采集编码器压缩数据部分的训练模型,以非线性映射fθ:X→T将数据空间X转换至低维特征空间T,同时将权重参数δ 作为神经网络初始参数,定义一个两层神经网络:

以自动编码器为支撑的聚类层利用定义的一致度计算公式将输入数据(自动编码器输出的嵌入数据点)转换为聚类软分配度输出。

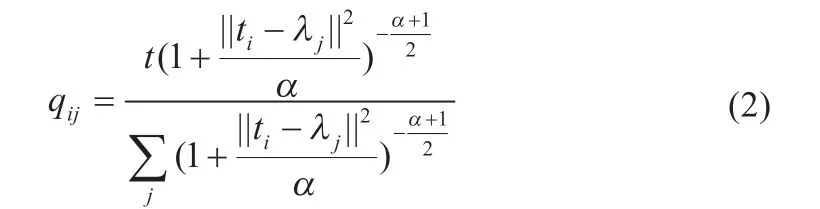

以λj表示特征空间T内的中心点,深度嵌入聚类算法内λj自身与其周边的点间的一致度服从t分布。基于此,可通过t分布为核判断嵌入点与λj的一致度,获取嵌入点ti同中心点λj的软分配度qij,公式描述如下:

式中:ti=fθ(xi)∈T和α 表示xi∈X嵌入特征空间T获取的点和t分布的自由度。由于训练过程无法获取α 最优值,因此设定α值为1。

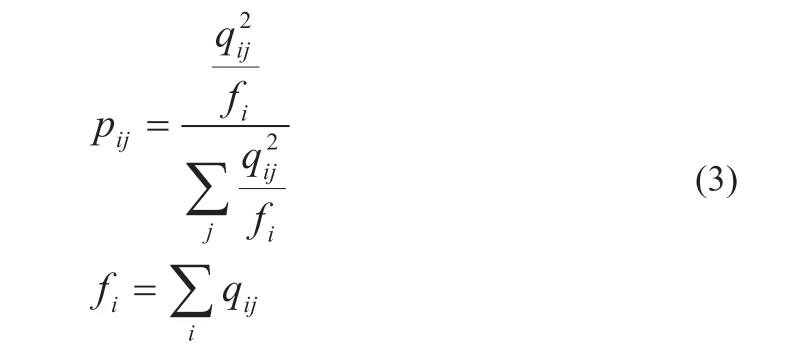

将软分配度q提升至二次幂,令分布对高置信度数据样本的敏感度更高;为防止大聚类组干扰隐藏特征空间,依照不同聚类组的频率实施归一化处理;通过标准化处理获取目标部分情况。用式(3)描述目标概率分布:

在上述所示的高置信分布中学习,其中,模型期望软分配度的概率分布qi等同于辅助目标分布pi,基于此,利用式(4)描述qi与pi间的KL散度的损失函数L:

1.1.2 梯次电池串联成组

为了提升相同组内电池一致度,梯次电池串联成组时,分组过程无依据,基于深度嵌入聚类算法的描述,可利用深度嵌入聚类算法实现电池串联成组。

在获取梯次电池的容量与内阻等数据信息后,选取中间值法对数据实施归一化处理,中间值法归一化处理过程如下:

将上述过程获取的梯次电池归一化数据作为深度嵌入聚类算法应用的初始数据,通过深度嵌入聚类算法可有效划分梯次电池组别,为梯次电池主动协同提供基础支持。

1.2 组间主动协同模型设计

1.2.1 组间主动协同判据

在制定梯次电池组间主动协同策略时,需要引入统计学量:全体梯次电池组的荷电状态(SOC)均值和中心极差β。

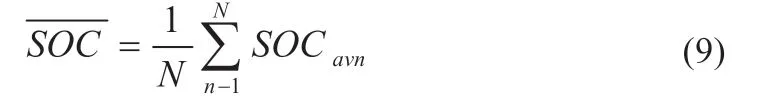

SOC均值可体现梯次电池组内含电量,依据SOC均值能够判断梯次电池组间的协同性。在某梯次电池组的SOC均值与差值差异未达到既定阈值标准的条件下,需进行梯次电池组间协同操作。SOC均值计算公式如下:

式中:SOCavn表示第n个梯次电池组的SOC均值。

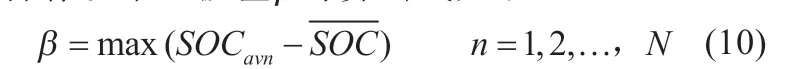

中心极差β 体现单个梯次电池组SOC均值同整体梯次电池组SOC均值间差值上限[7],主要功能是判断梯次电池组间的协同性。在中心极差β 高于既定阈值条件下,需进行梯次电池组间协同操作。中心极差β 计算公式如下:

梯次电池组间主动协同策略对中心极差要求较高,考虑应用对象为梯次电池,利用深度嵌入聚类算法将若干节梯次电池设为一个组别,实施组别间协同时,可保障组别间的一致度较高,确保全部电池的中心极差β 值较低,整体电池组具有较高一致度,在制定电池组间协同模型启停条件时设定:在梯次电池中心极差β 与组间SOC均值的比值高于2.5%时启动协同模型进行主动协同控制;在低于2.5%时停止协同模型。

1.2.2 主动协同模型

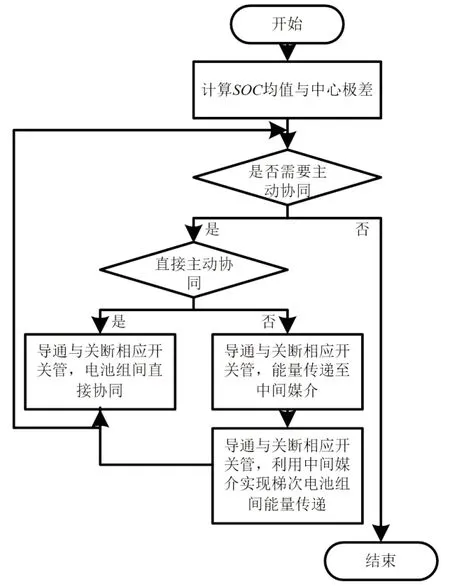

采用双向DC-DC 分布式主动协同拓扑结构,满足相邻单体间能量双向流动需求,设计梯次电池主动协同模型,协同过程如图1 所示。

图1 梯次电池主动协同流程

梯次电池主动协同模型由三个主要环节构建。

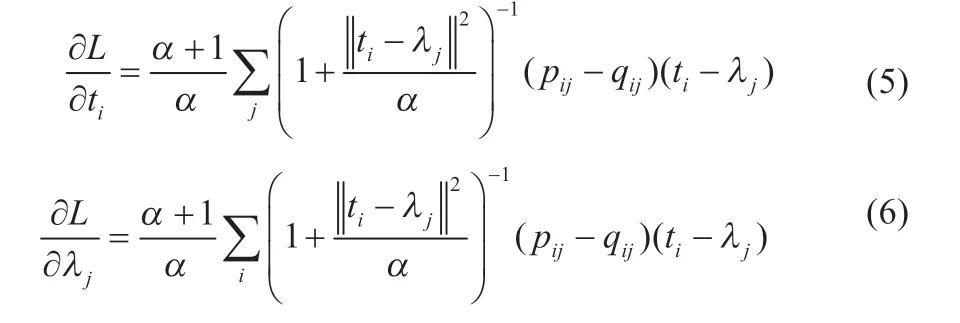

第一环节:确定各单体梯次电池的SOC均值,基于梯次电池单体的SOC均值确定不同组别梯次电池SOC均值。基于式(9)确定整体梯次电池组SOC均值,利用式(10)确定整体梯次电池组中心极差β 值,对比获取的SOC均值、β 值和各值既定阈值,判断是否需要实施主动协同操作。

第二环节:若判断结果显示需实施主动协同操作,则依照SOC均值将各梯次电池组别从低至高进行排序[8],获取梯次电池组间的协同路径。

组间协同电路选取分布式主动协同拓扑结构,满足相邻梯次电池单体间能量双向流动需求。设定全部梯次电池分为三个组别,不同组别间SOC均值对比结果有下述六种形式:

(1)SOCav1>SOCav2>SOCav3;

(2)SOCav1>SOCav3>SOCav2;

(3)SOCav2>SOCav1>SOCav3;

(4)SOCav2>SOCav3>SOCav1;

(5)SOCav3>SOCav2>SOCav1;

(6)SOCav3>SOCav1>SOCav2。

基于对以上六种情况的分析,可将主动协同过程大致分为两种类型[9]:直接协同和间接协同。情况(2)~(4)和(6)均为相邻电池组间能量传递,因此可采用直接协同,仅需导通与关断对应开关管即可。情况(1)和(5)需进行电池组1 和电池组3 间的能量传递,考虑电池组1 和电池组3 并不相邻,因此需要电池组2 作为中间媒介,进行间接协同传递能量。

第三环节:确定不同电池组别间的协同状态,当不同电池组别的SOC均值的中心极差满足既定阈值要求,即可结束组间协同;若不满足阈值要求,则返回第一环节。

2 实验分析

为验证本文设计的基于深度嵌入聚类算法的梯次电池主动协同模型的应用性能,进行模型应用测试,以16 个单体退役电池为研究对象。

2.1 聚类性能测试

为评价本文模型中聚类算法的具体性能,将聚类数目设定为梯次电池的自然分类数目,通过聚类标准率ACC[式(11)]对本文模型中的梯次电池聚类性能进行评价。

式中:li、m和ci分别表示实际分类标签、聚类结果与实际分类标签间的1 对1 映射和本文模型获取的聚类结果。

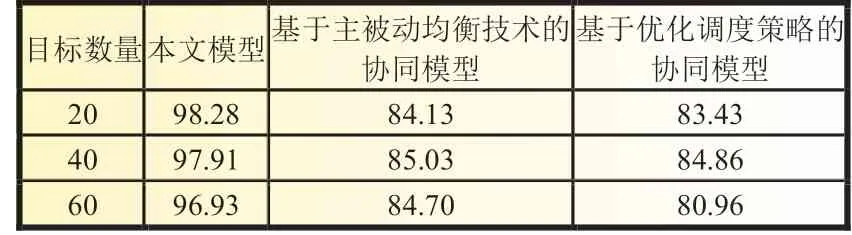

以文献[5]中基于主被动均衡技术的协同模型和文献[6]中基于优化调度策略的协同模型为对比模型,验证本文模型的性能优势,结果如表1 所示。本文模型在实际应用过程中对不同目标数量的聚类精度均在96%以上,且始终高于其它两种对比模型,由此说明本文模型具有较高的聚类精度。

表1 不同模型在不同目标数量下的聚类精度 %

2.2 串联成组测试

在测试本文模型梯次电池串联成组性能时,采用容量利用率的方法,利用本文模型进行聚类,将所选16 个单体电池串联成组,聚类结果显示全部单体电池共串联为4 个组别。

在容量最小的单体电池无法首先充满电与放完电的条件下,电池组容量利用率无法最大化,因此可选取容量利用率作为判断梯次电池利用中电池组性能的指标。用电池组的可用容量上限值与组内容量最小的单体电池可用容量的比值定义所选16个单电池串联形成的电池组的容量利用率φ:

式中:Qm和Qc分别表示电池组的可用容量上限值和组内容量最小的单体梯次电池可用容量。

获取电池的相关数据,代入式(12)中,获得本文模型中各串联模组的容量利用率,结果如表2 所示。四个电池模组的容量利用率均在92%以上,满足电池组容量利用率实际应用需求,由此说明本文模型能够有效划分电池组。

表2 不同串联模组容量利用率

2.3 主动协同性能测试

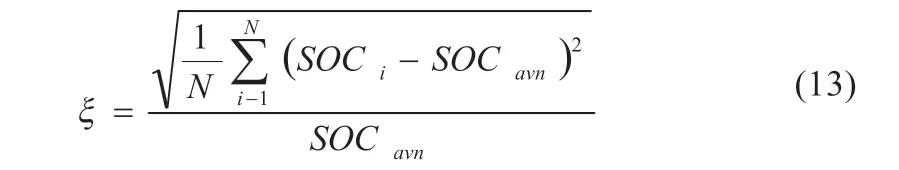

为定量分析本文模型的主动协同性能,采用描述电池组差异程度的参数ξ 作为判断本文模型主动协同性能的指标,其值越小,说明协同性能越好。ξ 计算公式如下:

设定梯次电池主动协同的不同工况:静止状态和充电状态。

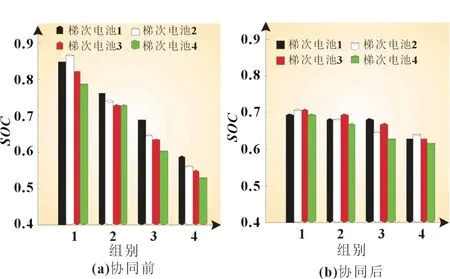

工况一:静止状态。利用开路电压法,检测上一实验中4组电池中各单体电池的SOC值,检测结果如图2(a)所示。借助实验室平台,利用本文模型对4 组电池实施主动协同操作,验证模型的主动协同性能,结果如图2(b)所示。

由图2 可知,协同后,电池组内各单体电池的SOC值差异显著降低,根据实验工况下的相关参数,利用式(13)分别计算本文模型协同前后电池组的差异度,得到本文模型协同前电池组的差异度为0.067,本文模型协同后电池组的差异度为0.016,与协同前相比降低0.051。由此可知在静止状态下,利用本文模型对电池进行主动协同后,梯次电池利用过程中电池组整体一致性得到明显提升。

图2 静止状态下本文模型协同前后SOC分布情况

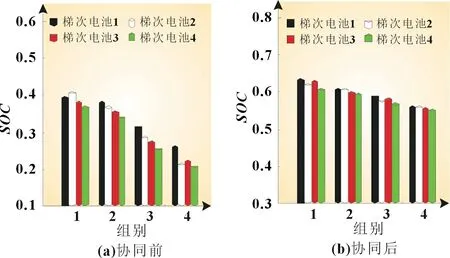

工况二:充电状态。在室内常温环境中,将上述工况一条件下均衡后的电池以0.1C恒流放电,至电池组内某电池放电至截止电压,静置4 h 后获取各电池的荷电状态并实施记录,将其作为各电池的初始SOC值,如图3(a)所示。通过充电机以0.08C恒流对不同电池进行充电,并利用实验平台对电池组实施主动协同控制,获取充电完成后电池的SOC分布情况,结果如图3(b)所示。

图3 充电状态下本文模型协同前后SOC分布情况

由图3 可知,恒流充电工况下,协同后,电池组内各单体电池的SOC值差异显著降低,根据充电工况下的相关参数,利用式(13)分别计算本文模型协同前后电池组的差异度,得到本文模型协同前电池组的差异度为0.073,本文模型协同后电池组的差异度为0.024,与协同前相比降低0.049。由此可知,在充电状态下,利用本文模型对梯次电池利用过程中的电池组进行主动协同后,电池组的整体一致性得到明显提升。

3 结论

本文设计了基于深度嵌入聚类算法的梯次电池主动协同模型,对比智能分时的主被动协同模型和基于改进粒子群算法的优化调度协同模型,从梯次电池重新分组的聚类性能角度证明了该方法的优越性。静止状态下,本文模型协同后电池组的差异度为0.016,与协同前相比降低0.051;充电状态下,本文模型协同后电池组的差异度为0.024,与协同前相比降低0.049,可以有效降低电池串联成组后电池组的差异程度,提升梯次电池组应用性能。考虑到不同成组方法与协同策略相互之间的适用性和应用场景对模型性能的影响,在后续研究中将主要针对本文模型的应用效率与可扩展性进行优化,以期提升本文模型实际应用效果。