黑山露天矿薄煤层煤炭干法分选

2021-11-20陈建强李功民夏云凯陈增强闫光辉赵跃民段晨龙

陈建强,李功民,夏云凯,张 博,陈增强,闫光辉,盛 成,赵跃民,段晨龙

(1.国家能源集团 新疆能源有限责任公司,新疆 乌鲁木齐 830002;2. 唐山神州机械集团有限公司,河北 唐山 063000;3.煤炭加工与高效洁净利用教育部重点实验室(中国矿业大学),江苏 徐州 221116;4. 中国矿业大学 化工学院,江苏 徐州 221116)

0 引 言

煤炭是我国主体能源,是国民经济发展和工业生产的能源基础[1-2]。选煤是洁净煤技术的源头技术[3-4],煤炭分选可以有效降低原煤灰分、硫分,提高煤炭发热量,从而降低运输负荷,减少煤中微量元素和污染物排放量,减轻大气污染[5-6]。发展洁净煤炭利用技术既能提高煤炭质量和利用效率,也符合国家发改委《能源生产和消费革命战略(2016—2030)》中提出的“加强煤炭洗选加工,提高煤炭洗选比例”的行动目标[7]。我国煤炭和水资源呈逆向分布,在干旱缺水地区难以开展湿法洗选技术,干法选煤技术的应用对我国煤炭提质具有重要意义[8]。复合式干法分选机是干法分选技术的典型应用,因其生产成本低、适应性强、工艺简单、建设周期短、投资少,广泛用于煤炭干法分选工艺[9]。

针对复合式干法分选机,大量学者进行了研究,床层密度分布和颗粒运动规律可以有效揭示床层状态。沈丽娟和陈建中[10]以动力学理论为基础,对床层颗粒进行受力分析,颗粒在床面运动受振动惯性力、自身重力、背板反推力以及摩擦力的综合作用,得出了顶部颗粒与底部颗粒反向移动在横断面呈螺旋翻转的运动规律。复合式干选机入料中的细粒物料作为自生介质与空气组成的气-固悬浮体会改变颗粒运动状态,改善粗粒级的分选效果[11]。王旭哲等[12]采用高速动态摄像系统对床面颗粒运动轨迹进行了分析,并建立了颗粒运动模型。于晓东[13]采用模拟物料以及油页岩矿粒,研究了床面振动形式、振动形态与能量传递及床层密度分布,进一步揭示了颗粒的运动特点及分选原理。随着测试技术的发展,传感器测试装置逐渐被用于试验研究,可以有效反映床层活性和密度分布规律。

复合式干法分选机应用广泛,目前已在神东、淮北矿业、大同、龙门煤业等各大煤企应用,并取得良好的分选效果[14-17]。榆树井煤矿选煤厂采用复合式干法选煤工艺替代原重介质选煤工艺,降低了选煤厂运行成本,提高了全员效率,选煤厂实现了无煤泥化生产[18]。东欢坨选煤厂对30 mm以上物料采用复合式干法代替重介分选进行预先排矸,有效提高了精煤回收率和经济效益[19]。轿子山煤矿选煤厂引入复合式干法分选机进行块煤排矸,排除了原煤中的大部分矸石,达到了降灰、脱硫的效果,解决了块煤滞销问题,提升了企业的经济效益[20]。

新疆黑山露天煤矿薄煤层煤炭储量大,年产量约200万t,含矸率大,灰分高,产品煤质量亟需提高,根据新疆地区水资源分布、气候等特点,宜采用干法分选工艺。采用以复合式干法分选机为基础的干法分选工艺,对黑山露天煤矿薄煤层煤炭进行了分选提质研究,为其选煤工艺设计提供了参考。

1 煤质分析

1.1 物料特性

黑山露天煤矿薄煤层煤质分析见表1。可知黑山矿薄煤层属于长焰煤,为高灰-特高灰、低固定碳、高挥发分、低-中低发热量、低硫煤。煤炭颗粒松散,颗粒间黏附较弱,可磨性好,有利于干法分选。

表1 原煤煤质分析

1.2 原煤可选性分析

原煤的可选性曲线如图1所示,80~0 mm原煤主导密度级<1.5 g/cm3,其合计产率为58.60%,综合灰分为9.81%;密度级>2.1 g/cm3原煤含量次之,产率为24.28%,灰分为88.72%,为较纯净的矸石组分,是分选过程的主要分离对象;中间密度级为1.5~2.1 g/cm3,产率为17.12%。

由图1可知,原煤基元灰分曲线前半段呈陡峭状,表明原煤灰分低,质地均匀;中间部分近于水平,表明中间密度级物料极少;尾段较短,变化速率高于中间段,表明高密度组分含量高于中间密度。

图1 80~0 mm原煤可选性曲线Fig.1 80-0 mm raw coal washability curves

由分选密度δ±0.1曲线可知,分选密度在1.6~1.8 g/cm3时,煤样中δ±0.1邻近物产率在10%~15%,属于中等可选程度;分选密度在低于1.6 g/cm3时,煤样中δ±0.1邻近物产率快速增大,原煤难选程度增大;分选密度高于1.8 g/cm3时,煤样的δ±0.1邻近物产率小于10%,属于易选程度。因此,80~0 mm原煤的可选性为中等可选。

密度曲线初始阶段快速降低,表明原煤中低密度组分较多,密度的轻微变化会影响浮物产率;中间段与尾段形状近似水平,变化缓慢,表明原煤中、高密度组分较少,密度波动对沉物产率影响不明显。

2 结果与讨论

2.1 床体能量输配规律

复合式干法分选机分选过程中,主要靠振动和风的作用分选。设备分选床面示意如图2所示。

图2 复合式干法分选机床面示意Fig.2 Surface of compound dry sorting machine

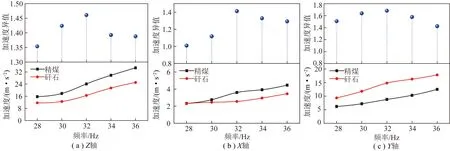

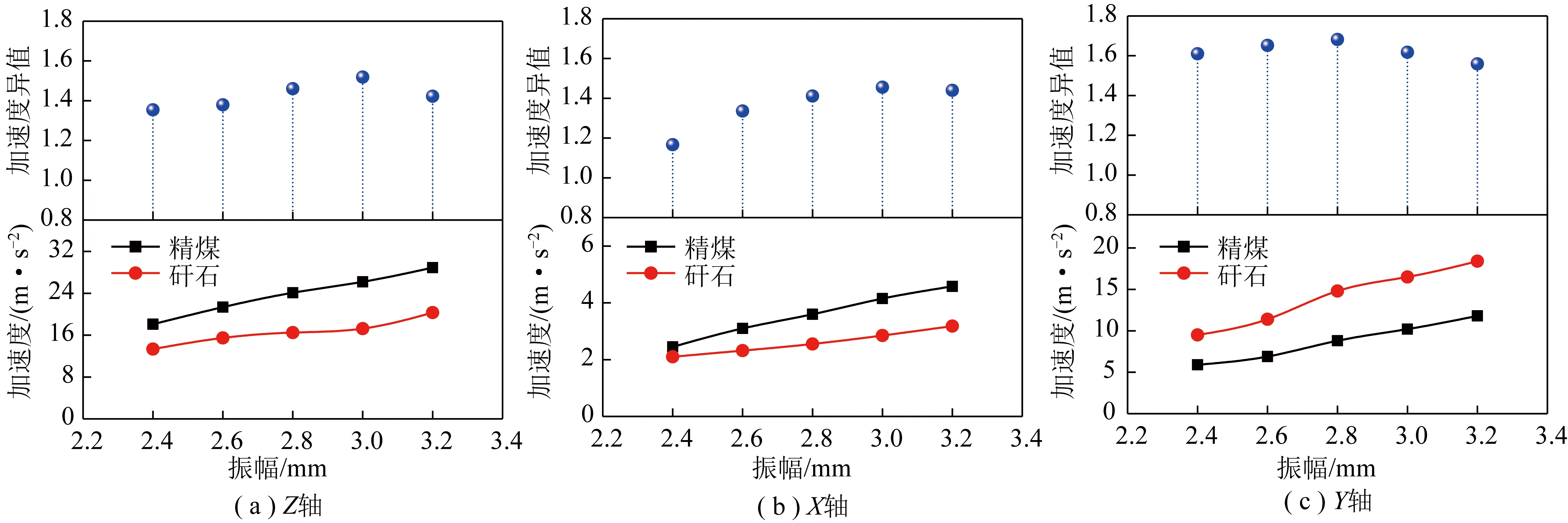

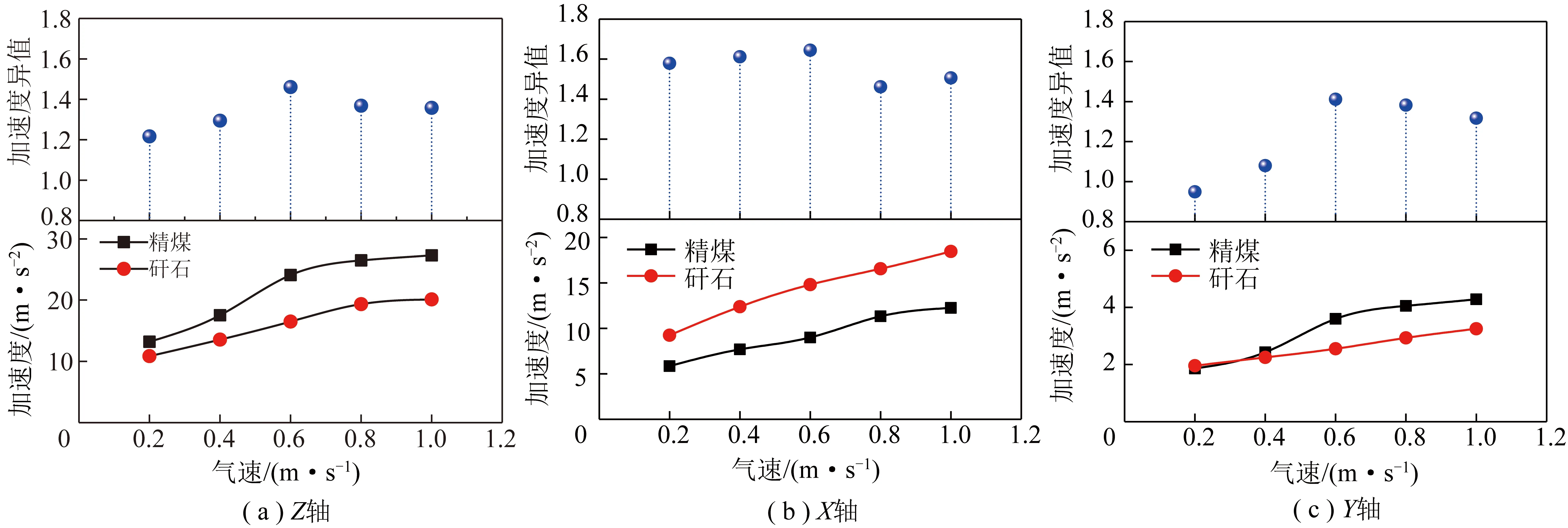

为深入了解各分选区域颗粒能量分布规律,采用振动测试探头分别对精煤端和矸石端进行振动测试。在床面不同的分选位置,颗粒受到的振动能量不同,进而获得不同的加速度,采用加速度对颗粒所获得能量进行表征,采用加速度异值(高加速度/低加速度,未区分精煤和矸石)表示精煤端和矸石端的加速度差异,试验结果如图3~5所示。

图3 频率对颗粒加速度的影响Fig.3 Effect of frequency on particle acceleration

图4 振幅对颗粒加速度的影响Fig.4 Effect of amplitude on particle acceleration

图5 气速对颗粒加速度的影响Fig.5 Effect of gas velocity on particle acceleration

由图3~5可知,针对Z轴,随频率的变化,精煤和矸石的加速度分别在15.72~34.75 m/s2和11.60~25.02 m/s2,加速度异值在1.35~1.46;随振幅变化,精煤和矸石的加速度分别在18.08~28.90 m/s2和13.35~20.31 m/s2,加速度异值在1.35~1.52;随气速变化,精煤和矸石的加速度分别在13.25~27.32 m/s2和10.85~20.12 m/s2,加速度异值在1.21~1.46。随频率、振幅和气速的增加,Z方向矸石和精煤加速度均呈逐渐增加趋势,加速度异值最大可达1.52,表明振动和气流能量是影响煤炭颗粒分层的主要因素。

针对X轴,随频率变化,精煤和矸石加速度分别在2.32~2.46 m/s2和2.30~3.45 m/s2,加速度异值在1.01~1.41;随振幅变化,精煤和矸石的加速度分别在2.45~4.58 m/s2和2.12~3.18 m/s2,加速度异值在1.17~1.46;随气速变化,精煤和矸石的加速度分别在5.58~12.25 m/s2和9.24~18.45 m/s2,加速度异值在1.86~1.64。随频率、振幅和气速的增加,Z方向矸石和精煤加速度呈增加趋势,表明在X轴方向上颗粒运动存在加速度差异,与Z轴方向加速度相比,X轴方向加速度较低,主要用于物料分离。

针对Y轴,随频率的变化,精煤和矸石的加速度分别在6.25~12.53 m/s2和9.35~17.82 m/s2,加速度异值在1.42~1.68;随振幅变化,精煤和矸石的加速度分别在5.96~11.80 m/s2和9.54~18.47 m/s2,加速度异值在1.56~1.68;随气速变化,精煤和矸石的加速度分别在1.86~4.28 m/s2和1.96~3.25 m/s2,加速度异值在1.02~1.41。与X、Z轴方向不同,在Y轴方向上,精煤加速度高于矸石,主要是因为精煤端床体高于矸石端,矸石端物料密度较大,需要更大的振动能量实现其沿Y轴方向运动。

针对Z轴,精煤端有效分选面积较大,能量传递过程中获得相应的能量较大,而矸石端有效分选面积较小,获得的能量较小。在相同时间内精煤端颗粒的抛掷高度高,矸石端颗粒抛掷高度低,分层作业主要在精煤段完成。基于此,分选过程中精煤端为主要分选区域,矸石端主要为重产物的输送区域,沿床面入料端至矸石端方向振动能量呈逐渐降低趋势,精煤段获得能量大,矸石端获得能量小,即矸石端沿Z轴方向的振动加速度要低于精煤段。

针对X轴,精煤区域是主要分选区域,在分选过程中,物料由精煤端逐渐向矸石端移动,为了使物料可以移动至矸石端,精煤端物料需要较大的加速度。经过精煤端的分选,到达矸石端的物料较为单一,为高密度矸石物料,不存在分层运动,振动能量主要用于输送高密度矸石物料,且由精煤端到矸石端,床面有效分选面积逐渐减少。精煤端沿X轴方向的振动加速度要低于矸石端。

针对Y轴,分选是连续动态分选过程,颗粒由于密度差异及所受到的振动力不同,产生不同的加速度,最终各物料沿各自运动轨迹完成分选。矸石端物料密度较高,在Y轴方向运动所需的振动能量较大,进而其产生较小的振动加速度。精煤端物料密度较小,分选过程中对振动能量较为敏感,移动至排料端所需振动能量较小,产生的加速度较大。因此,在Y轴方向,矸石对应的振动加速度幅值也低于精煤端。

2.2 床层密度分布

为了更好地理解复合式干法分选过程,在床面不同位置进行取样,绘制不同分选条件下床面颗粒密度分布云图,如图6~8所示。

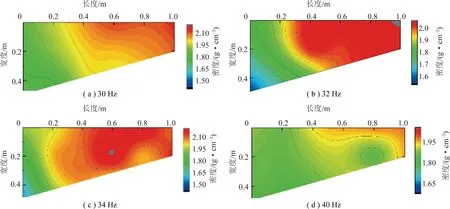

图6 不同振动频率下床层密度分布云图Fig.6 Cloud chart of bed density distribution under different frequencies

由图6可知,随着床面振动频率的增加,床层密度差异呈先增加后减小的趋势,从入料点沿Y轴方向密度逐渐降低,沿X轴方向密度逐渐升高。在频率较低时,密度分布差异较小,表明颗粒床层无法充分松散,颗粒活性较差,难以实现物料分层。随频率的增加,物料分区域现象逐渐明显,在频率为32~34 Hz 时,在X、Y方向上均出现明显分区现象,分选效果较好,随频率继续增加,床层按密度分区现象逐渐减弱,表明频率过高,导致高密度矸石物料混入精煤物料,分选效果变差。

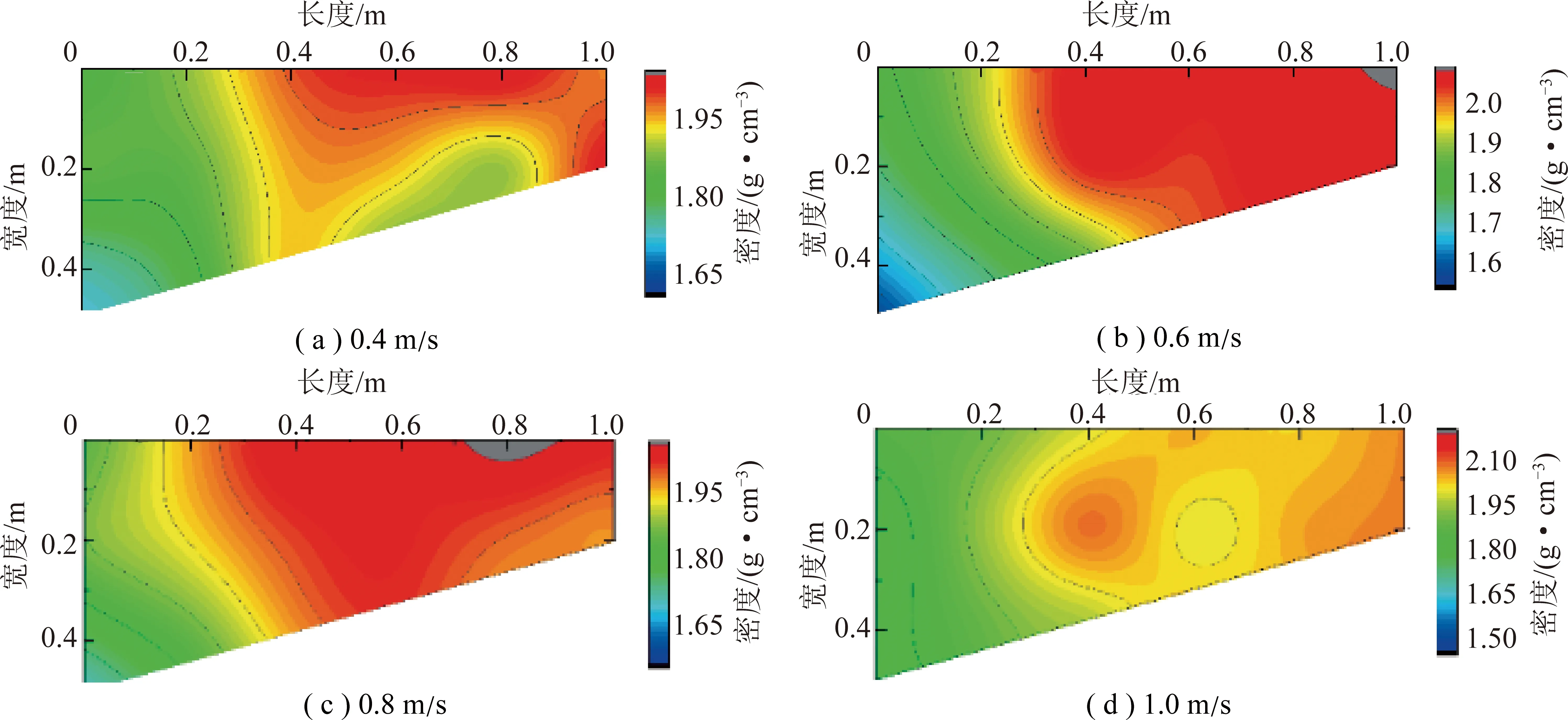

由图7可知,与随床面振动频率的增加相似,床层密度差异随振幅的增加呈先增加后减小的趋势,在振幅较小时,床层密度沿X轴方向逐渐增加,但差异不明显,表明在低振幅下颗粒床层无法充分松散,颗粒活性较差,难以实现按密度分层。随振幅的增大,矸石端密度逐渐达到最大,在振幅为2.8 mm时,颗粒充分分散,物料实现按密度分层,分选效果较好,随振幅继续增加,床层密度差异逐渐减弱,表明振幅过高,低密度的精煤逐渐混入矸石端,而密度较高的矸石混入精煤中,导致床层物料出现错配现象,分选效果变差。

图7 不同振幅下床层密度分布云图Fig.7 Cloud chart of bed density distribution under different amplitudes

由图8可知,随气速增加,床层密度差异先增后减,当气速较小时,物料沿床面密度分布较为均匀,分选效果较差,主要是因为物料受到的气流作用较弱,煤炭颗粒活性较低,颗粒无法获得足够的能量克服颗粒间的强力链网络,导致颗粒运动受限,无法实现按密度分层。随着气速的增加,气流作用力增强,颗粒床层获得的能量增强,可以克服颗粒间力链网络进行运动,使颗粒能够按密度进行运动,实现较好的分选效果,在分选气速为0.6~0.8 m/s时,分选效果较好。随气速的继续增加,煤炭颗粒活性增强,无规则运动加剧,运动速度加快,返混现象加剧,无法在有效的运动范围内实现煤炭颗粒分选。

图8 不同气速下床层密度分布云图Fig.8 Cloud chart of bed density distribution under different gas velocity

在分选过程中,振幅、频率、气速主要影响床层能量的输入,当操作参数强度较弱,即床层能量输入较低时,颗粒床层无法获得充分的能量,不足以克服颗粒间的力链网络,床层活性较差,无法实现按密度分层。当操作参数强度适中,即能量适宜时,颗粒能量足以克服颗粒间力链网络,颗粒充分松散,床层可以实现按密度分层;当操作参数过强时,即输入能量过高,此时颗粒获得的能量过高,颗粒活性过强,导致颗粒克服力链网络进行无规则运动,颗粒返混现象加剧,无法完全按密度分层。

2.3 多因素响应规律

灰分离析度计算公式为

(1)

式中,Kash为灰分离析度;n为床层段数;Ai为第i段床层灰分;A0为各段加权平均灰分。

为了更好地分析各因素对灰分离析度的影响,采用响应面分析法获得各因素对灰分离析度的响应规律,如图9所示。

图9 操作参数对灰分离析度的影响Fig.9 Effect of operation parameters on ash separation

气速、振幅和频率的变化均会引起床层能量的改变,随床层能量的增加,灰分离析度呈先增加后减小的趋势。在能量较低时,煤炭颗粒所获得的能量较小,床层孔隙率较低,颗粒无法克服其相邻颗粒的阻力,分选效果较差。随能量的增加,颗粒所获得的能量逐渐升高,床层孔隙率增大,颗粒活性增强,高密度颗粒克服其周围颗粒阻力向矸石端运动,逐渐实现按密度分层,分选效果得到改善。随能量的继续增加,能量过大,轻颗粒在能量下出现无序运动,导致按密度分层效果恶化,分选效果较差。

由图9可知,灰分离析度随各因素的变化先增加后减小,在中间位置出现峰值,表明灰分离析度对各因素变化敏感性较高,随各因素变化灰分离析度变化较为明显,在频率32 Hz,振幅2.8 mm,气速0.6 m/s时,灰分离析度最大为0.98。

2.4 分选效果

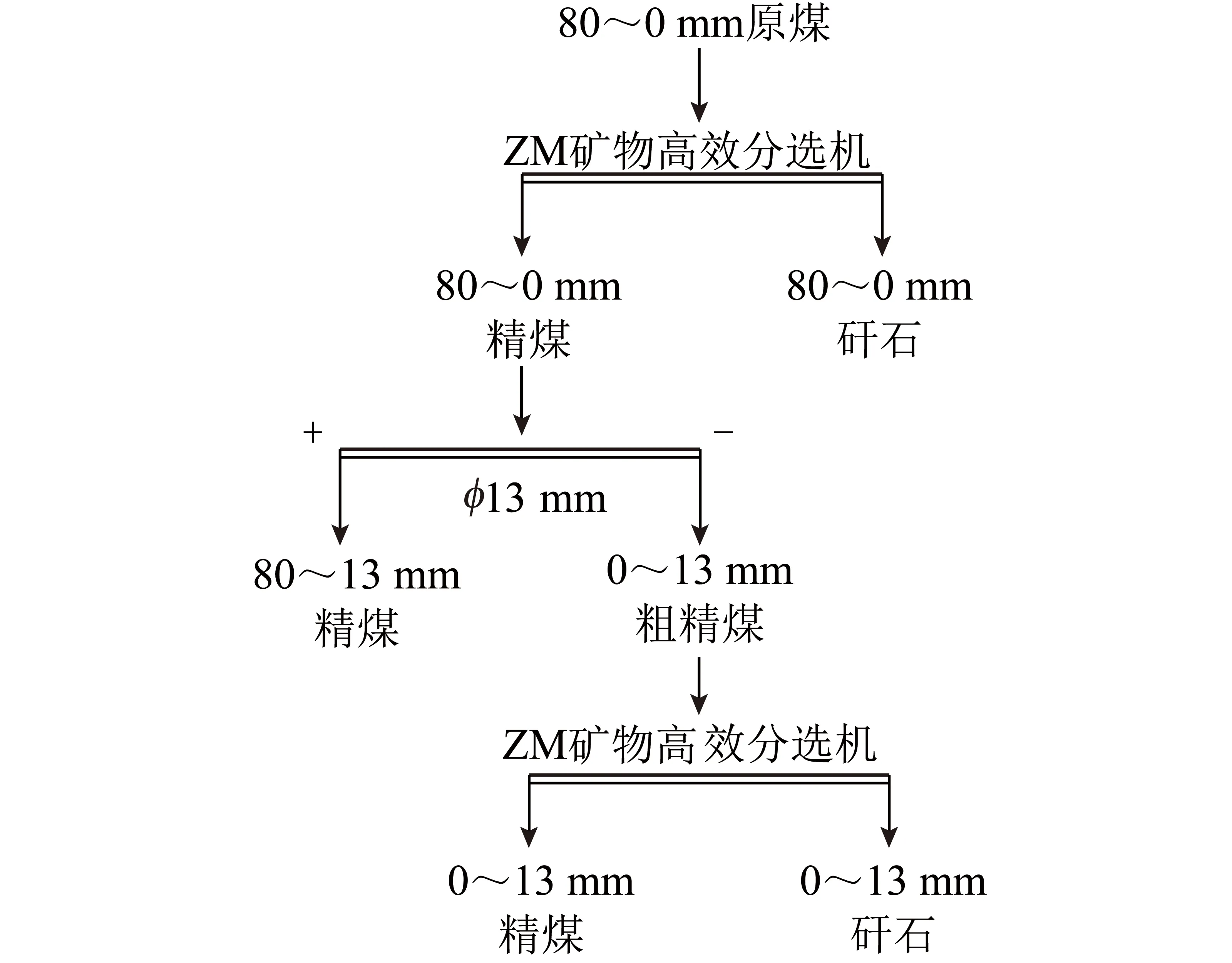

基于复合式分选机,对80~0 mm原煤采用“80~0 mm原煤主选—精煤13 mm筛分—13~0 mm粗精煤再选”分选,分选工艺如图10所示。

图10 80~0 mm原煤分选工艺Fig.10 80-0 mm raw coal separation process

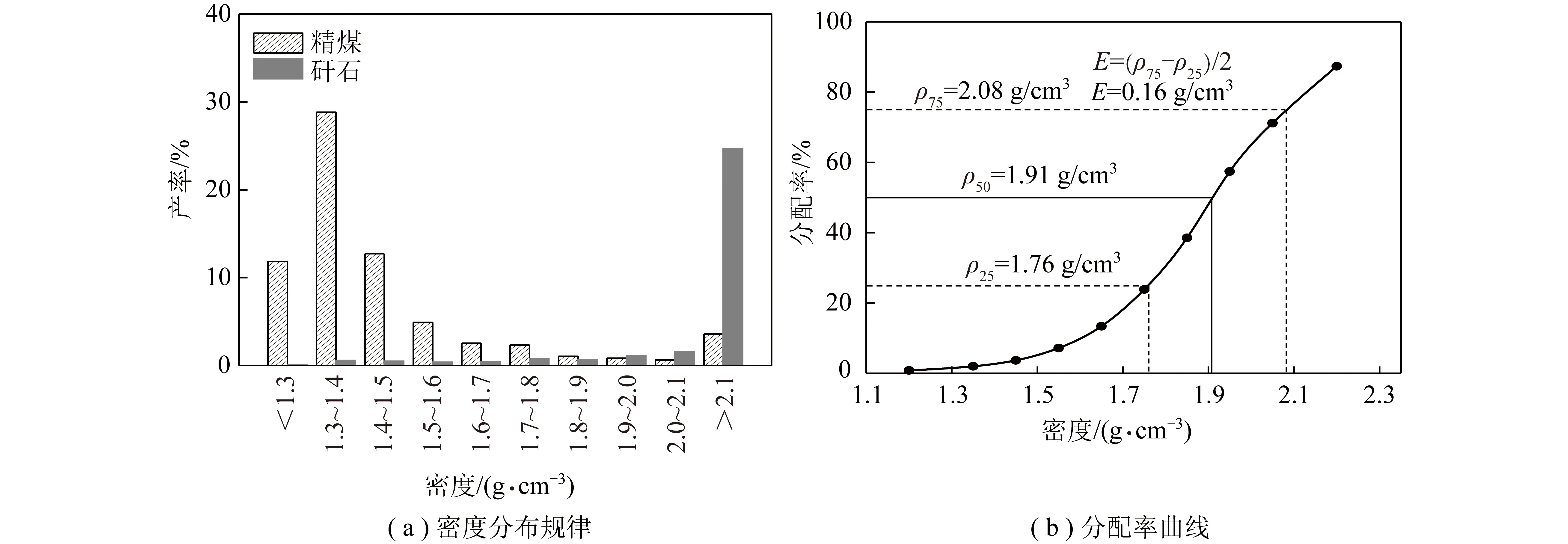

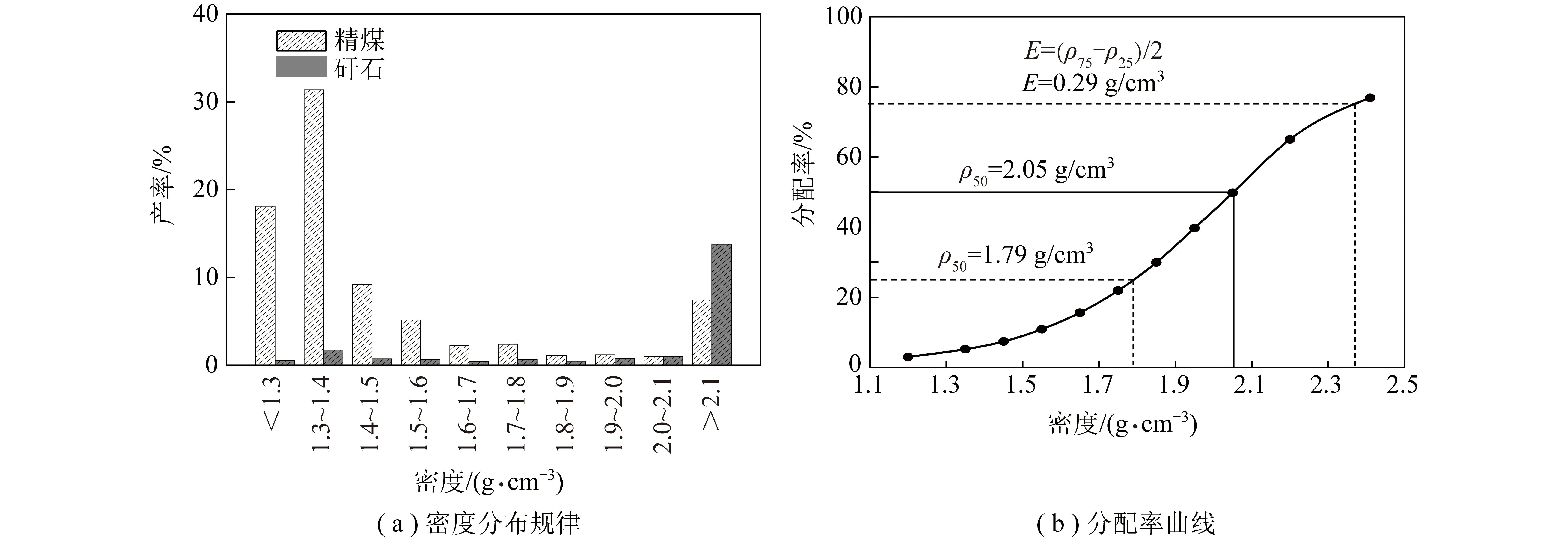

经ZM复合式干法分选机主选后,分别获得精煤和矸石,对80~0 mm分选产品进行分析,结果如图11所示(ρi为分配率为i%时,所对应的分配密度),分选密度为1.97 g/cm3,可能偏差E为0.22 g/cm3,精煤产率为74.92%,精煤灰分为21.77%,矸石产率为25.06%,矸石灰分为76.51%。对80~13 mm主选产品进行分析,如图12所示,分选密度为1.91 g/cm3,E为0.16 g/cm3,精煤产率为69.28%,灰分为20.37%,矸石产率为30.72%,灰分为81.54%。主选后13~0 mm产品分布如图13所示,分选密度为2.05 g/cm3,E为0.29 g/cm3,精煤产率为79.22%,灰分为22.71%,矸石产率为20.78%,灰分为70.84%。

图11 80~0 mm ZM复合式干法分选机分选结果Fig.11 Separation results of 80-0 mm ZM composite dry separator

图12 80~13 mm ZM复合式干法分选机分选结果Fig.12 Separation results of 80-13 mm ZM composite dry separator

图13 13~0 mm ZM复合式干法分选机主选结果Fig.13 Concentration results of 13-0 mm ZM composite dry separator

对13~0 mm再选产品进行分析,如图14所示,分选密度为1.90 g/cm3,E为0.26 g/cm3,精煤产率为82.35%,灰分为15.92%,较主选精煤降低6.79%,矸石产率为17.65%,灰分为54.39%。对分选后80~13 mm精煤和13~0 mm再选精煤分析可知,80~0 mm精煤产率为66.99%,灰分为17.91%。

图14 13~0 mm ZM复合式干法分选机再选结果Fig.14 Re-concentration results of 13-0 mm ZM composite dry separator

3 结 论

1)床层不同区域能量分布存在差异,精煤和矸石加速度分布差异较大,加速度异值最大可达1.68。加速度的差异是实现颗粒分层和按密度分离的关键。随床层输入能量的增加,床层密度差异先增加后减小,与灰分离析度变化相一致,合适的能量输入可以有效实现煤炭颗粒的分选。

2)灰分离析度随各因素的变化先增加后减小,在中间位置出现峰值,表明灰分离析度对各因素变化敏感性较高,在频率32 Hz,振幅2.8 mm,气速0.6 m/s时,灰分离析度最大为0.98。

3)80~0 mm原煤分选密度为1.97 g/cm3,E为0.22 g/cm3,精煤产率为74.92%,精煤灰分为21.77%。对13~0 mm精煤再选后,灰分较主选精煤降低6.79%。80~0 mm综合产率为66.99%,灰分为17.91%。干法分选工艺可有效提高黑山矿薄煤层的产品煤质量。