隧道掘进水压爆破技术发展

2021-11-20何广沂

何广沂

(铁道建筑研究设计院,北京 102600)

1 基本概念

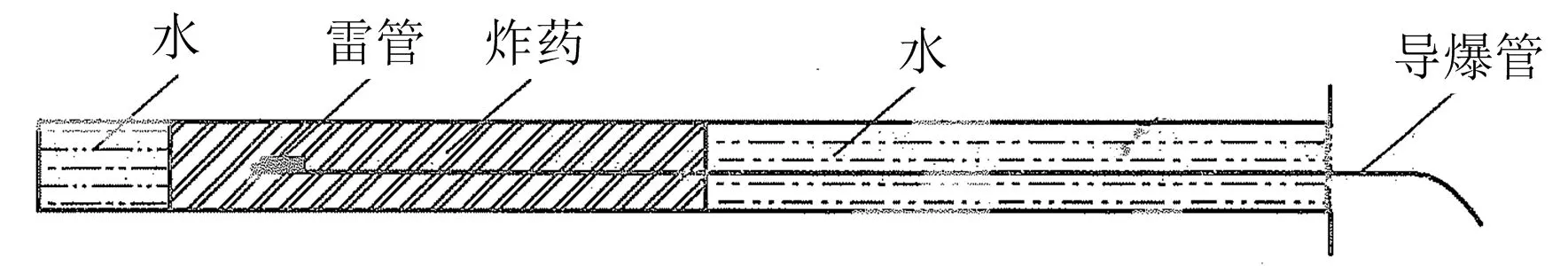

隧道掘进常规爆破方法(以下简称常规爆破)的装药结构是炮孔仅装药卷和起爆雷管,无回填填塞,如图1所示。这种装药结构存在着不能充分利用炸药有效能量和严重污染环境两大痼疾,为此笔者于20世纪末研发了隧道掘进水压爆破。

图1 隧道掘进常规爆破炮孔装药结构Fig.1 The charge structure of conventional blasting blasthole in tunnel excavation

隧道掘进水压爆破系指在常规爆破炮孔装药结构的基础上,往炮孔一定位置注入一定量的水(见图2)。隧道爆破掘进炮孔是水平的,炮孔有可能漏水,因此把水装入复合材料的袋中,往炮孔注水就是把水袋填入炮孔中。

图2 隧道掘进水压爆破炮孔装药结构Fig.2 The charge structure of hydraulic blasting blasthole in tunnel excavation

隧道掘进水压爆破与常规爆破,在开挖形式、掏槽种类、炮孔分布、炮孔数量、炮孔深度、起爆顺序和起爆间隔方面的设计施工完全相同;唯一不同是水压爆破的炮孔中增添了水袋。

隧道掘进水压爆破基本原理和优势:常规爆破的炮孔中只有药卷和起爆雷管,炮孔中上部位是空的,充满空气,当药卷爆炸产生爆轰波传播到炮孔中上部空气,空气被压缩,导致爆轰波能量部分损失,而水压爆破,炮孔中上部位被水充满,爆轰波传到水中,由于水的不可压缩性,爆轰波能量不损失,这样比常规爆破更有利于围岩破碎。炮孔底端的定量水在爆破过程中产生“水楔”效应,可延长对围岩的作用时间防止岩爆,同时进一步破碎围岩,爆破效果比仅药卷直接作用围岩更好。炮孔中上部的炮孔填塞水,有效利用药卷爆炸生成的膨胀气体对围岩再破碎。此外,爆破产生的“水雾”起到很好的降尘作用,还可以防止瓦斯爆炸。

隧道掘进水压爆破与常规爆破相比,具有极其显著的“节能环保”作用,即“三提高一保护”。“三提高”:一是提高炸药有效能量利用率;二是提高施工效率,加快施工进度;三是降低成本提高经济效益。“一保护”:降低粉尘浓度,改善隧道施工环境,保护隧道施工作业人员身体健康。

2 研发历程

隧道掘进水压爆破源于露天深孔水压爆破。以往露天深孔爆破,使用潜孔钻机钻孔,炮孔采用岩屑或土回填填塞,不能充分利用炸药有效能量并严重污染环境,为此笔者研发了露天深孔水压爆破。所谓“露天深孔水压爆破”,就是改变露天深孔爆破炮孔装药结构,变土回填为水与土复合填塞炮孔,水与土的填塞深度为1∶1,先用水回填,再用土回填炮孔到炮孔口;炮孔最底部深约0.5 m不装药而注入水。

露天深孔水压爆破于1995年开始研发,1997年通过了部级鉴定,并给予了高度评价——“国内外首创”。基于露天深孔水压爆破(垂直大口径技术,笔者于1998年开始研究隧道掘进水压爆破技术(水平小口径炮孔)。

隧道掘进水压爆破研发伊始,为提供强有力的理论支撑,笔者与山西理工大学合作进行模拟应变测试,结果表明[1]:炮孔底部切向拉应变水压爆破比常规爆破增加13%,炮孔中、上部切向拉应变分别增加7%和34%,切向拉应变是破碎围岩主要参数,即切向拉应变越大越有利于围岩破碎,水压爆破切向拉应变大,这是水压爆破不留炮根或少留炮根和围岩破碎率高、不出现大块的原因所在。经应变测试,隧道掘进水压爆破在理论上有了支撑。于是2002年初在渝怀铁路歌乐山隧道进行了隧道掘进水压爆破应用试验。

渝(重庆)怀(化)铁路歌乐山隧道出口于2001年3月开始到2002年5月,隧道掘进均采取常规爆破。III级围岩全断面(断面59.4 m2)开挖,采取复式楔形掏槽,全断面炮孔数为117个,炮孔分布和起爆顺序如图所3示,设计掘进深度为3.8 m,总装药量248.9 kg,实际进尺3.2~3.5 m,平均进尺3.36 m,平均炮孔利用率为86.2%,单位耗药量1.247 kg/m3。

图3 炮孔分布及起爆顺序Fig.3 Blasthole distribution and initiation sequence

从2002年6月开始至2002年12月16日隧道贯通,采取水压爆破。水压爆破炮孔分布及起爆顺序与常规爆破一致,仅改变炮孔装药结构,从炮孔底至炮孔口依次为药卷、水袋和炮泥(见图4),总装药量228.7 kg。

图4 水压爆破炮孔装药结构Fig.4 The charge structure of hydraulic blasthole

炮孔中水与炮泥长度比约1∶1,每袋水袋长30 cm,直径3.5 cm,人工灌水和扎口,制作慢且费力。自2002年6月以来到歌乐山隧道贯通,连续采取水压爆破开挖整200个循环,共计掘进740.1 m。在III级围岩(灰岩)地段,设计掘进深度3.8 m,每循环实际进尺3.5~3.8 m,平均每循环进尺为3.7 m,平均炮孔利用率达97.4%,单位耗药量1.041 kg/m3,爆破后粉尘浓度下降42.5%。如仍采取常规爆破则需220个循环,推迟隧道贯通10 d。

歌乐山隧道出口采取水压爆破与原先常规爆破相比,每循环多掘进0.34 m,并节省炸药20.2 kg,每延米节省费用400~500元。

综上所述,水压爆破在歌乐山隧道出口应用试验,已凸显水压爆破“三提高一保护”的作用效果。

隧道掘进水压爆破在宜(昌)万(州)铁路马鹿箐隧道和金沙江溪洛渡水电站(中国第二大水电站)对外交通工程大河湾公路隧道以及宜万铁路齐岳山特长大隧道和浙江台(州)金(华)高速公路苍山岭隧道进行技术推广应用。2座铁路单线隧道断面是60 m2,2座公路隧道断面是80 m2。隧道地质结构为I~V级不等的岩石种类,其中石质有灰岩、沙岩等。

在4个试点项目中,对常规爆破炮孔装药结构和其他4种装药结构进行实际爆破效果对比(见图5),得出炮孔底水袋与水袋炮泥回填填塞的爆破效果最佳,具有极其显著的“三提高一保护”作用,即提高炸药有效能量利用率,节省炸药17%~24%;提高施工效率,每一循环提高进尺0.30~0.60 cm,爆渣破碎,爆堆集中,加快装渣速度;提高经济效益,每延米节约成本500~600元;粉尘浓度下降67%,改善隧道作业环境,保护施工人员身体健康。

图5 炮孔5种不同装药结构Fig.5 Five different charge structures of blasthole

3 推广历程

隧道掘进水压爆破在示范工程基础上,不断变化发展提高,至今(2021年4月底)已经历3个阶段。

3.1 第1阶段

本阶段隧道掘进水压爆破炮孔装药结构为:光爆炮孔在常规爆破光爆炮孔间隔装药前提下,往炮孔最底部装填1袋水袋,在炮孔口顶部装填1~2袋水袋,最后用炮泥回填填塞到炮孔口;光爆炮孔以内的所有炮孔,包括掏槽孔、辅助孔和底板孔等,炮孔装药结构分4步进行:①往炮孔最底部装1袋水袋;②装药卷,其药卷数量比常规爆破少1卷;③装水袋,采取1/2计算方法和四舍五入规则确定装几袋水袋,例如装完药卷之后,炮孔剩余长度为1.2 m,那么装3袋水袋就可以,如剩余长度1.3 m,也装3袋,如剩余长度1.4 m,那就装4袋;④回填填塞炮泥到炮孔口。本阶段实测水压爆破比常规爆破粉尘浓度下降67%。

水压爆破不仅在山岭隧道广泛应用,而且推广到城市地铁暗挖隧道。自2011年10月至今,已在东莞、广州、深圳、贵阳、重庆、青岛和厦门等多个城市推广。

地铁暗挖隧道采用的水压爆破与山岭隧道一样,除具有“三提高一保护”作用外,针对地铁暗挖隧道的特殊环境,水压爆破还能起到六个“有效控制”作用:有效控制爆破振动在安全范围以内,确保房屋、楼房和各种设施安全;有效控制冲击波强度,不影响人们正常工作与生活;有效控制粉尘浓度,不但改善作业环境,保护施工人员身体健康,而且确保地面环境不被污染;有效控制爆破后掌子面温度,对夏季施工,尤其在重庆、广州、深圳等城市,尤为有益;有效控制爆破后岩石粒径,块度小,破碎均匀,解决地铁出碴困难、出碴不方便等问题;有效控制爆破后围岩稳定,不会产生新的裂隙,不会渗水。

3.2 第2阶段

长久以来,隧道爆破掘进,光爆炮孔需密集设计,钻孔数量多、钻孔用时长。为减少光爆炮孔数量同时保证光爆质量,经过较长时间研究,成功制作了“聚能管装置”代替光爆炮孔间隔装药。经实际应用,光爆炮孔间距由常规光面爆破40~50 cm增大到80~100 cm,光爆质量也提高了。

3.2.1 聚能管装置

聚能管装置由聚能管、炸药、导爆索和定位圈等4部分组成(见图6)。聚能管分主体和盖片,其截面如图7所示,管主体两侧有一对称凹槽,即“聚能槽”。聚能管壁厚2 mm,长度为光爆炮孔孔深70%左右,材料为PVC。聚能管装置中的炸药为常用乳化炸药,导爆索为常用起爆器材。定位圈为塑料制品。

图6 聚能管装置Fig.6 Shaped tube device

图7 聚能管截面尺寸Fig.7 Shaped tube device section dimensions

3.2.2 聚能水压光面爆破基本原理

光爆炮孔装药结构是:①往炮孔最底部装1袋水袋;②装填聚能管装置,注意聚能槽要与轮廓面平行;③装填1~2袋水袋;④回填炮泥填塞。笔者将这种光面爆破定义为“隧道掘进聚能水压光面爆破”。

聚能水压爆破技术原理基于常规光面爆破技术原理。常规光面爆破技术原理是光爆炮孔中的药卷爆炸在岩石中传播应力波产生径向压应力和切向拉应力,由于光爆炮孔相邻互为“空孔”,所以在光爆炮孔连线两侧产生应力集中度很大的拉应力,超过岩石抗拉强度,于是炮孔之间的岩体形成的初始裂缝要比其他方向大得多;此外,由于药卷爆炸生成的高压气体膨胀产生的静力作用促使初始裂缝进一步扩大延伸,最终形成光面。而聚能水压爆破除上述应力波作用外,聚能槽产生的高温高压高速射流以及光爆炮孔中的水在爆破作用下产生的“水楔”效应,促使岩石初始裂缝进一步延伸扩展,光爆炮孔水袋和炮泥复合回填填塞,有力地将药卷爆炸生成的膨胀气体控制在炮孔中,其膨胀气体静力作用要比常规光面爆破不填塞强得多,更有利于已形成的裂缝扩展加大。聚能水压光面爆破增添了高温高压高速射流和水楔作用以及增强膨胀气体静力作用,这3种因素共同作用,解决了常规光面爆破炮孔过密的问题。

光爆炮孔采取聚能水压光面爆破,而光面炮孔以内所有炮孔仍采取第1阶段的炮孔装药结构,这两种炮孔装药结构的爆破,定义为“隧道掘进水压聚能爆破”。

3.2.3 隧道掘进水压聚能爆破实际应用

隧道掘进水压聚能爆破于2015年5月实际应用于新建成(都)兰(州)高铁金瓶岩隧道和新建宝(鸡)汉(中)高速公路石门隧道,展现了水压聚能爆破的“三提高一保护”作用,光面爆破质量极优,每延米节省成本上千元。

鉴于水压聚能爆破实际爆破效果,2016年9月20日,中国铁建股份有限公司主持进行了鉴定,王建宁、王梦恕等国内知名隧道专家院士参加鉴定。鉴定意见认为该项技术总体达到国际领先水平。鉴定过后,隧道掘进水压聚能爆破在高铁隧道得到大力推广,西南到拉(萨)林(芝)高铁,东北到牡(丹江)佳(木斯)高铁,华南到梅(州)汕(头)高铁、兴(国)泉(州)高铁。此外,在公路隧道和矿山的得到广泛应用。

3.3 第3阶段

笔者研制出新型装药结构于2019年4月16日,在珠海市兴业快线石溪山隧道进行了光爆炮孔新型装药结构试验。石溪山隧道常规爆破光爆炮孔深3.8 m,其装药结构为①往炮孔最底部装1袋水袋,紧接着装1卷药卷;②装10袋水袋,紧接着装1卷药卷;③装3袋水袋;④炮泥回填填塞到炮孔口。光爆炮孔采取新型装药结构,光爆炮孔以内所有炮孔仍采取第1、第2阶段装药结构。新型装药结构的光爆质量比常规光爆更好,光爆炮孔无需使用导爆索。对2种装药结构的爆破粉尘浓度进行了监测,结果如表1所示。

表1 粉尘浓度监测

光爆炮孔回填炮泥主要组分是黏土,在山岭隧道地带黏土甚至普通土非常短缺,此外加工炮泥以及往炮孔回填填塞费时费力,钻爆作业人员极不愿意用。笔者进一步研究出不用炮泥填塞炮孔的装药结构,并于2020年9月19日在云南省巧家县复建等级公路新塘坪隧道应用成功。新塘坪隧道光爆炮孔3.8 m深,装药结构为①往炮孔最底部装1袋水袋,紧接着装1卷药卷;②装11袋水袋,紧接着装1卷药卷;③装4袋水袋到炮孔口,无须炮泥回填填塞。光爆炮孔以内的所有炮孔装药结构:①往炮孔最底部装填1袋水袋;②比常规爆破每个炮孔少装1卷药卷③用水袋回填填塞到炮孔口。

隧道爆破掘进,光爆炮孔一般最深3.8 m,如光爆炮孔深度3.6 m,那么光爆炮孔装药结构第2步少装1袋水袋即可,以此类推。

上述这种炮孔装药结构的显著特征是光爆炮孔不用导爆索,所有炮孔不用炮泥回填填塞,操作更简单更快捷,“三提高一保护”作用更显著,尤其是降尘效果提高,降尘浓度要超过88%(有待测试)。这对川藏高铁隧道爆破开挖尤为重要,因为川藏高铁地处高原,氧气稀缺,隧道常规爆破后粉尘浓度大,等于“雪上加霜”,而采取水压爆破不会出现“霜”了。

上述炮孔装药结构使推广隧道掘进水压爆破变化发展到了第3个阶段,后陆续在杭(州)温(州)高铁香山岭隧道和朱店隧道出口、沈(阳)白(山)高铁吉林段枫叶岭隧道和辽宁段新宾隧道、(四)川(西)藏高铁康定2号隧道等扩大推广。在彭(水)酉(阳)高速公路中巴隧道取得很好爆破效果,设计每循环进尺3.8 m,实际进尺3.8 m,炮孔利用率100%;节省炸药17%;光爆炮孔半孔痕保留率80%以上,无超欠挖;爆破后通风时间大大缩短,可立即装渣。在青岛地铁6号线项目中实施水压爆破,在离爆破点最近居民楼上未感受到振感,实测振速仅为0.29 cm/s。

4 结语

依据“隧道掘进水压爆破技术变化发展”所取得的经验和成果,笔者预测,隧道掘进常规爆破将逐渐被水压爆破取代,水压爆破也将成为隧道爆破掘进的主流施工方法。

虽然隧道掘进水压爆破技术已实际应用近20年,变化发展经历了3个阶段,也上了3个台阶,但是还存在一些问题,例如聚能管装置能不能委托炸药厂加工制做;炮孔用水袋炮泥回填填塞与炮孔只用水袋回填填塞虽爆破效果无差别,理论支撑如何;为往炮孔快捷装填水袋,水袋口径和长度应不应改变等需进一步研究,所以隧道掘进水压爆破技术有待进一步变化发展提高。