半管夹套设备设计方法及温差应力讨论

2021-11-20江可申

赵 耿,江可申,张 轩

(江苏金诺化工装备有限公司,江苏 宿迁 223800)

1 半管夹套设备计算原理

对半管夹套设备的计算原理和应力分析,文献[6]中有详细阐述,主要包括以下几项内容:①半管厚度根据ASME Ⅷ-1—1992《压力容器建造规则》[7]中的内压圆筒公式计算。计算壳体厚度时,考虑由半管压力引起的轴向弯曲应力与壳体内设计压力在容器壁上引起的轴向应力的共同作用,即满足Kp+S≤1.5Sm。其中,K为由壳体尺寸及半管尺寸决定的系数;p为半管内压力,S为壳体内压力引起的轴向应力,Sm为设计温度下材料许用应力,MPa。②半管对壳体的受载区长度L≤3.12时 (R为壳体内半径,t为壳体厚度,mm),壳体是刚性筒体,半管内压对壳体产生的周向压缩应力不会使圆筒发生周向失稳,即可以不需要考虑壳体的稳定性问题。③半管夹套的节距大小不会对壳体的最大应力产生影响,最大应力仅由机械载荷引起。

2 标准半管夹套设计方法

HG/T 20582—2011中半管夹套设备的设计方法就是按上述计算原理编制的,且限定了设备的直径为760~4300mm,圆筒或封头厚度为4.5~50 mm。标准中的常用半管外径为 60 mm、89 mm、114 mm,并给出了相应系数K的曲线图。对这3种规格的标准半管,可以按HG/T 20582—2011选取K值来核算半管夹套设备的轴向总应力。

3 非标半管夹套设计方法

3.1 半管内正负载荷影响

HG/T 20582—2011规定适用于半管夹套内为正压的情况,对壳体内的压力能否是负压未做说明。但HG/T 20582—2011对压力载荷引起的轴向应力进行了补充说明,即当其他轴向载荷与壳体压力引起的轴向总应力为负值时,轴向应力应为0。由此可知,当壳体内是负压时,压力引起的轴向应力是压应力,值为负数,此时S取0代入计算公式中计算。因此,HG/T 20582—2011是适用于壳体内压力为负压的情况。同时,一般半管是连续螺旋缠绕在壳体上,对壳体有一定的加强作用。文献[8]表明,当半管和壳体有效段的组合截面惯性矩和半管间距满足要求时,半管可以作为加强圈使用。

半管内为负压时,壳体受到的轴向应力方向与半管内为正压时的相反,数值为负值[9],其对壳体内为正压所受到的轴向力有一定的抵消作用。如果按公式Kp+S计算,所有值都取绝对值,则计算结果相对保守。为直观了解半管内正、负压下壳体的受力,采用ANSYS对表1所示半管夹套设备进行分析。

表1 半管夹套设备参数

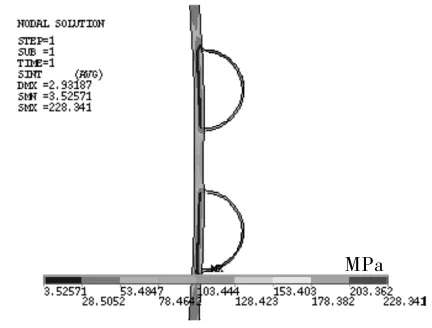

为简化分析过程,仅取1圈半管建立半管、壳体的二维轴对称模型,采用二维节点PLANE 82进行划分网格,共917个单元、3 192个节点。仅对半管施加0.1 MPa和-0.1 MPa的载荷,得到的半管内承受正、负压力载荷时半管夹套设备应力分布云图见图1。

图1 半管内承受正负压力载荷时半管夹套设备应力分布云图

从图1可以看出,壳体分别受到方向相反的轴向弯曲应力,应力数值均为3.685 2 MPa。因此,当半管内压力为-0.1 MPa时,可以取p=0.1 MPa按HG/T 20582—2011进行强度核算,计算的结果偏保守。

3.2 K值求取

随着化工生产工艺的多样化和设备的大型化,半管的规格不再仅限于HG/T 20582—2011中的3种尺寸,非标半管的K值无法通过查找曲线图得到。而通过建立力学模型进行受力分析得到K值的难度高,且计算量大。常规做法是采用有限元软件建立分析模型,计算出在半管压力载荷p作用下壳体的弯曲应力F,由K=F/p得到K的具体数值。

文献[10]中使用有限元方法求取K值,并和HG/T 20582—2011中曲线图的K值进行比较,发现当筒体壁厚 T<9.5 mm时,HG/T 20582—2011中的K值远大于有限元分析值;当筒体壁厚T≥19.1 mm且筒体内径D>2 500 mm时,二者数值相近。单纯考虑半管载荷的作用,按HG/T 20582—2011选取的K值较为保守。

思维导图是英国“记忆之父”托尼·布赞20世纪60年代发明的一种独特的记笔记的方法,它在快速阅读,提高记忆力以及开发大脑等方面作用显著,不但是一种有效的教学策略、学习策略,而且还是一种操作性极强的评价策略,因此备受教育界的关注。

4 半管夹套设备温差应力分析

根据工艺要求,半管内介质与壳体内介质进行热交换。若保冷或保温要求简单,半管内介质温度和壳体内介质温度相差不大,温差应力对设备的影响不大,可以不做单独考虑。但若增加了加热或冷却要求(如聚合反应釜),就需考虑温差应力的影响。

建立表1所示半管夹套设备的二维轴对称模型,模型材料性能见表2。

表2 半管夹套设备模型材料性能

采用有限元分析间接法[11],选用8节点四边形热单元PLANE77,首先进行模型结构的温度场分析,然后将得到的单元节点温度作为体载荷施加在模型结构上进行热应力分析。考虑半管间的温度影响,采用2层半管,半管层间距为200 mm。设备外壁选用100 mm厚的玻璃棉板保温,该材料导热系数0.042 W/(m·℃)。空气温度取20℃,对流传热系数为 12 W/(m2·℃)。

有限元分析得到的半管夹套设备模型温度场见图 2。

图2 半管夹套设备模型温度场

从图2可以看出,温度影响区域主要是半管覆盖的范围,壳体平均温度约140℃,其他区域基本不受温度影响。

半管夹套设备模型热应力分有限元析结果见图3。

从图3可以看出,壳体上热应力值较高的区域为两半管中间,其余部分的热应力相对较低,最大应力位置在半管上,实际工况中最大热应力出现在半管进口的外侧。壳体上半管中间区域应力为134.2 MPa,半管上最大应力为228.341 MPa,半管与壳体的焊缝最大热应力为193.6 MPa。按照JB 4732—1995《钢制压力容器——分析设计标准(2005 年确认)》[12]规定,热应力为二次应力,叠加后的应力 SⅣ需按 SⅣ≤3Sm(Sm=131.4 MPa)进行校核。该工况下载荷的应力还未叠加,但可以看出热应力均小于3Sm=394.2 MPa。

图3 半管夹套设备模型热应力分析结果

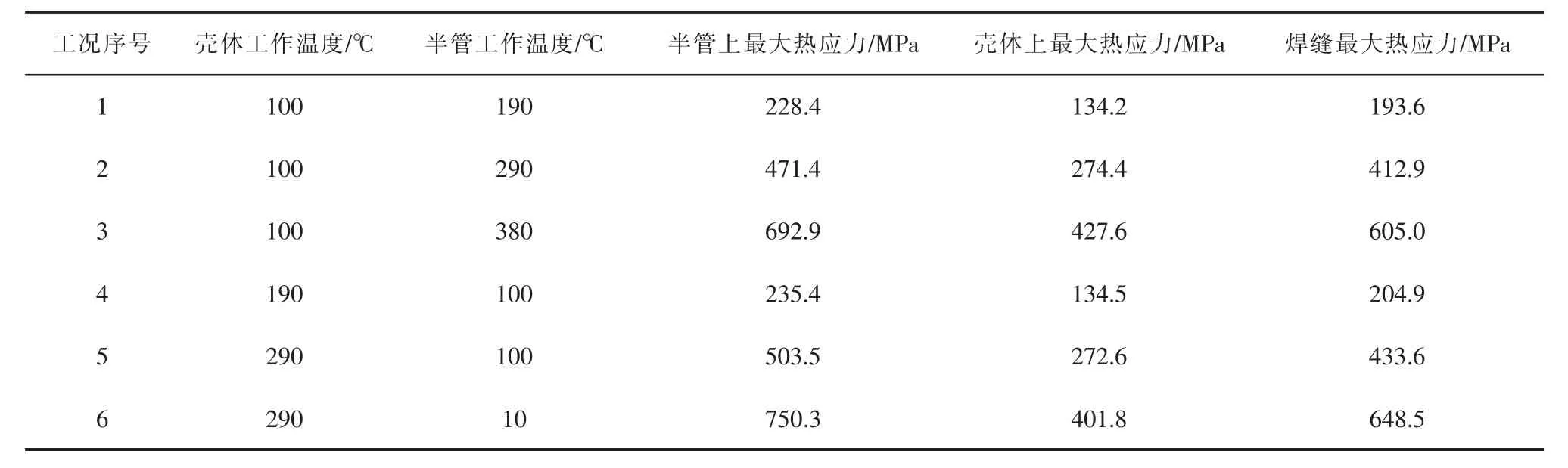

表3 不同温度组合工况下半管夹套设备模型最大热应力

为了比较不同温度下半管夹套设备模型热应力的大小及分布,选取半管加热和冷却共5组的组合工况进行计算,结果见表3。

表3结果显示,各种工况下半管夹套设备模型最大热应力均出现在半管上,壳体和半管温差在190℃左右时,半管上最大热应力值大于3Sm。壳体上最大热应力比半管上最大热应力小很多,壳体和半管温差在280℃左右时,壳体上最大热应力值大于3Sm。焊缝最大热应力与半管最大热应力相近,数值略偏小。通过比较可以看出,在相同的温差下,半管冷却时半管及焊缝的热应力大,壳体上的热应力小。因此在温差大的情况下,有必要考虑温差应力的影响。

5 温差应力对半管夹套设备载荷的影响

对表1结构的半管按Kp+S≤1.5Sm进行设计计算,不考虑温差应力,其中壳体承受0.2 MPa的压力。查HG/T 20582—2011曲线图得K=36.9,壳体介质温度为100℃、290℃时半管极限载荷分别为5.29 MPa、4.42 MPa。按工况1,仅在半管内加载5.29 MPa的内压,有限元分析得到壳体受到的最大轴向弯曲应力为164.2 MPa,并且2个半管内壳体受力情况完全一致。由此可以 得 到 K=164.2/5.29=31, 比 HG/T 20582—2011中曲线图查得的数值要小。单纯从机械载荷角度考虑,HG/T 20582—2011中的K值偏保守。

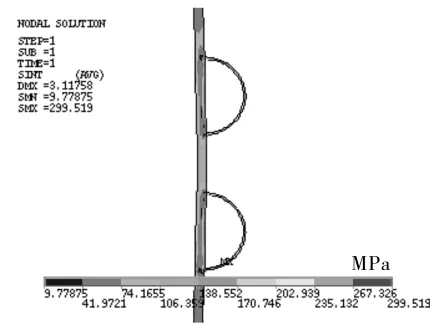

分2种情况对工况1下半管夹套设备模型进行应力分析。①仅考虑机械载荷,即在半管内加载5.29 MPa的内压,壳体加载0.2 MPa内压,得到的半管夹套设备模型应力分布云图见图4。②考虑温度场和机械载荷的耦合作用,分析出温度场后再加载机械载荷,得到的半管夹套设备模型应力分布云图见图5。

图4 工况1下仅考虑机械载荷时半管夹套设备模型应力分布云图

图5 工况1下温度场和机械载荷耦合作用时半管夹套设备模型应力分布云图

表4 工况1下半管夹套设备模型应力线性化评定结果

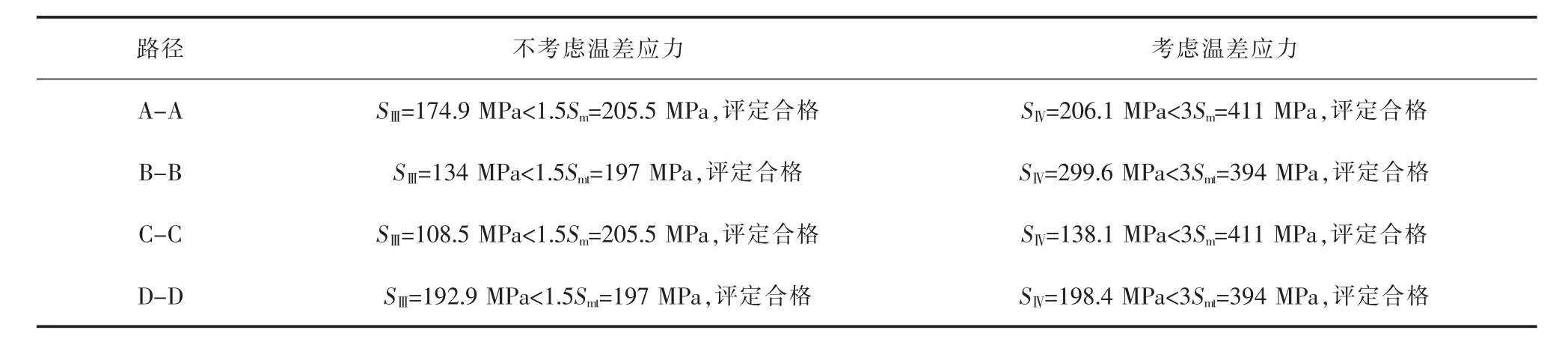

对半管夹套设备模型进行应力线性化评定,线性化评定路径A-A为壳体上应力最大位置、B-B为半管上应力最大位置、C-C为两半管之间位置、D-D为焊缝最大应力位置,评定结果见表4(表 4 中 Sm=137 MPa,Smt=131.4 MPa)。 从表 4 看出,工况1下各路径应力评定结果均合格。不考虑温差应力时,壳体上应力强度裕量较大,危险截面出现在半管和壳体焊缝的内根部,基本没有强度裕量。考虑温差应力时,有限元分析结果与根据HG/T 20582—2011计算的结果相近,最大应力出现在半管上,强度校核合格。

对工况3和工况6这2组极端载荷工况下半管夹套设备模型进行应力线性化评定,具体评定结果见表5。

由表5可以看出,这2种工况下半管夹套设备模型应力评定均不合格,不考虑温差应力时,最大应力均出现在焊缝处。工况3为半管加热工况,壳体内介质温度低,而半管内极限载荷高,所受到的局部应力大,且半管内为高温介质时,焊缝材料的许用应力降低,造成焊缝处应力评定不合格。考虑温差应力时,最大应力出现在靠近筒壁下缘的半管进出口位置,半管应力评定不合格,说明温差对半管本身的影响很大。综上所述,焊缝的局部应力和半管上的温差应力都削弱了半管夹套设备的极限载荷能力,比HG/T 20582—2011计算出的半管极限载荷要小。当温差较大时,半管上的应力远大于3倍的材料许用应力,所以应该避免出现极端载荷工况。

表5 极端载荷工况下半管夹套设备模型应力线性化评定结果

通过分析可知,不考虑温差应力时焊缝处应力很大,特别是半管内为加热介质时,焊缝处应力可能会超限。考虑温差应力时,若壳体内介质和半管内介质温差过大,半管上应力校核不合格,应力不合格处靠近焊缝。若再考虑焊接残余应力,焊缝更为主要的薄弱点之一。因此HG/T 20582—2011中规定,当夹套内的载荷交变时,半管夹套和壳体的连接焊缝应予以全焊透。其实,对于苛刻工况,如高压、大温差等情况,半管夹套和壳体的连接焊缝也要全焊透。很多文献中论述了该处焊接的重要性[13],最好是能在半管边缘开45°坡口,并使用氩弧焊打底焊接。文献[14]中具体分析了不同焊接形式、焊透和不完全焊透的焊接应力,得出采用45°坡口的焊接形式焊后残余应力最小的结论。另外,半管和壳体组对时采用合理的装配工艺,也可以减少残余应力[15]。

6 结语

当半管选用HG/T 20582—2011中规定的3种规格时,可以按照HG/T 20582—2011计算校核半管夹套设备的强度。应尽量保证半管对壳体的受载区长度L≤3.12这样半管内载荷对壳体产生的周向压缩应力不会导致圆筒发生周向失稳问题。

对其他规格的半管,可以采用有限元建模分析得到系数K。不考虑温差应力时,K值相对要小。半管内压力为相同数值的正压或负压时,壳体受力数值相同,仅方向相反,可按正压核算半管夹套设备的强度。

仅考虑机械载荷时,危险截面位于半管与壳体焊缝的内根部,此部位强度基本没有裕量,而壳体上应力强度的裕量较大。随着载荷的增大,半管与壳体焊缝的内根部应力最先不合格。考虑温差应力影响时,最大应力出现在靠近筒壁下缘的半管进出口位置,当壳体内介质和半管内介质温差较大时,半管应力校核不合格。当半管内介质温度较高时,焊缝材料的许用应力下降,甚至会出现焊缝应力强度校核不合格的情况。故不能忽略温差应力的影响,并应避免出现温差过大的工况。