印制电路板封装外壳热流道注射模设计

2021-11-20赵猛

赵 猛

(沈阳职业技术学院,辽宁沈阳 110045)

1 引言

印制电路板(也称印刷电路板)封装外壳由放置于电路板上侧的第一壳体和下侧的第二壳体两部分组成[1]。如图1所示,上下两块壳体连接并合围,最终可封装整块电路板。本文以电路板上侧的第一壳体塑件为例,针对其结构特征的复杂性,优化设计一副热流道注射模,可为模具设计同行提供一定参考。

图1 印制电路板封装外壳整体结构

2 塑件分析

图2所示为第一壳体塑件图,塑件轮廓最大尺寸为173×287.68×61.5mm,平均壁厚为2.2mm,重量160g,材料为阻燃ABS,特点:抗冲击强度高,化学稳定性(阻燃),电性能良好,收缩0.5%。

图2 第一壳体零件图

该塑件3D结构如图3所示,其特点如下:第一,塑件正面存在16处条形通孔,其为电路板散热孔,此处可采用动、定模插穿结构,不存在扣位;第二,塑件外侧3个方向上存在6处扣位,其中一处为圆形扣位,五处为方形扣位,扣位作为第二壳体与第一壳体的安装卡扣;第三,塑件左上角上、下表面有两处方形深孔(不通透),考虑加工困难,这里采用动、定模镶件结构;第四,塑件左侧内表面存在一处扣位,可采用斜顶结构拆模;第五,该塑件整体结构较为规整,但翘曲变形量要求严格,且塑件批量大,考虑到经济性和实用性,本副模具采用热流道系统。

图3 第一壳体3D图

3 模具结构设计

3.1 浇注系统设计

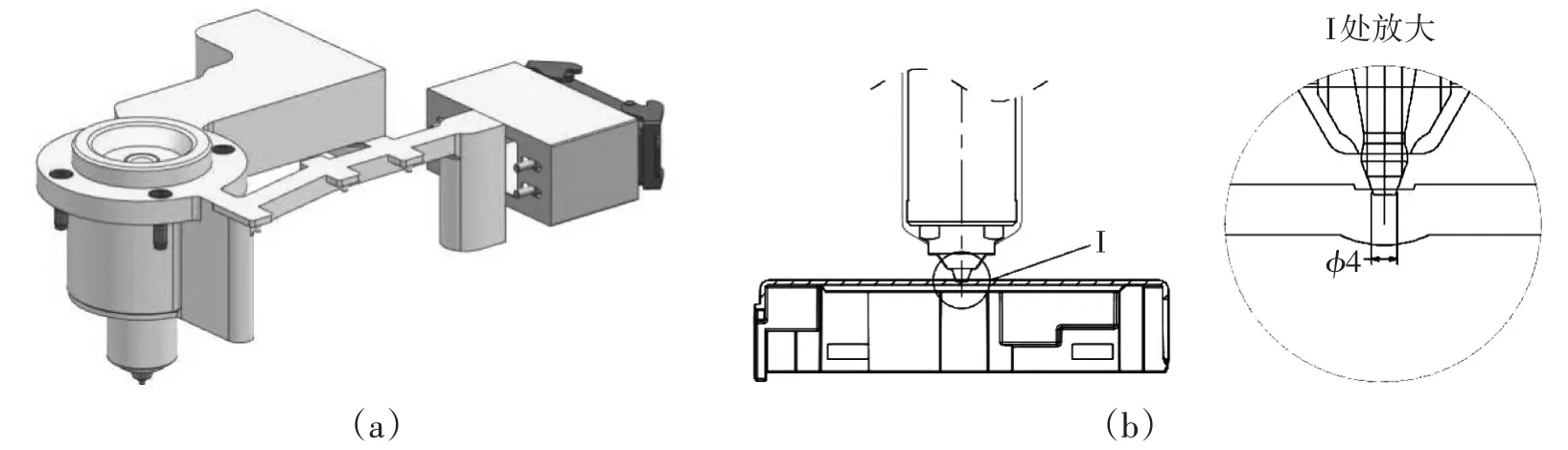

塑件尺寸相对较大且属于大批量塑件,模具为出口模,排位1模1腔,进胶方式为热流道,为避免出现“流涎”现象[2],喷嘴最终选择针阀式热喷嘴,喷嘴终端直径φ4mm,如图4所示。

图4 针阀式喷嘴热流道系统

将塑件划分网格导入CAE分析软件中,分析结果,如图5所示,进胶点为塑件几何中心,塑料熔体充满型腔的时间为1.669s,流动前沿处的温度230.5℃,出现熔接痕的位置尚可接受,未出现短射的情况。

图5 CAE分析结果

3.2 侧抽芯机构设计

塑件外侧大滑块处抽芯距离为60mm,小滑块处抽芯距离为26mm,设计为斜导柱抽芯机构。如图6所示,塑件左侧采用大滑块+斜导柱抽芯,其余两个方向,采用小滑块+斜导柱抽芯。考虑到大滑块侧的可靠性,大滑块材料采用718H(小滑块材料采用P20),并对接触塑件成型部位进行碳氮共渗处理,增加其耐腐蚀性,防止高温注射材料对其产生腐蚀。滑块的斜面以及底部装有耐磨片,材料40Cr,热处理至48~52HRC,起耐压、耐磨、润滑作用。实际生产过程中,动、定模开模,滑块在斜导柱的作用下向远离塑件成型位的方向运动,直到接触限位块后停止,此时滑块脱离塑件[3]。

图6 斜导柱抽芯机构

3.3 冷却系统设计

为保证塑件冷却均匀,翘曲变形量小,水路排布需要有良好的平衡性[4]。此塑件整体结构规整,壁厚相对均匀,因此,冷却水路布置应与塑件形状相吻合。如图7所示,定模处:布置5条直径为φ10mm的直通水路,距离塑件制品表面约为16mm;动模处:为避开镶件、斜顶、推杆等动模机构,动模处布置5条间距不等,直径为φ10mm的直通水路,且塑件两侧存在半开放式侧壁,为提高冷却效果,两侧加设水井机构;侧抽芯处:模具侧面设有1处大滑块,为保证冷却效果,此处设计1条直径为φ6mm的环形小水路。

图7 冷却水路布置

3.4 顶出机构设计

塑件内侧面仅存在1处倒扣,此处倒扣采用斜顶杆方式脱模,角度为7°,材料SKD61,热处理高频淬火。塑件左下角有1处深孔(不通透)需设计镶件,考虑到顶出的可靠性,此处设计1根方顶杆,材料P20,热处理硬度在50~54HRC。其余各处均匀分布16根圆推杆,经实际生产验证,顶出状态良好。综上所述,模具顶出机构采用“推杆(圆推杆、方顶杆)+斜顶”的组合方式,如图8所示。

图8 顶出机构设计

4 模具结构及工作过程

4.1 UG(NX)模具设计

UG(NX)因其在图层、抽取面、拆分体、延伸面、同步建模等领域的强大优势,一直以来是国内模具行业的主流三维设计软件[5],通过上述分析,采用UG(NX)建模,如图9所示。

图9 模具三维图

4.2 工作过程

模架选用大水口模架,尺寸为550×450×490mm,拟选用600T型号注塑机,二维模具结构如图10所示。模具工作过程:注射时,塑料熔体经注塑机由热流道进入,随着压力增大,针阀式浇口开启,熔料进入型腔,塑件经保压冷却后开模。开模时,在注塑机滑块的带动下,动模后退,模具在分型面处开模,同时在斜导柱和导向块的作用下,滑块和斜顶装置同步侧向抽出,完成内、外侧倒扣脱模。随后,动模继续做开模运动,注塑机顶杆推动推杆固定板,推杆固定板驱动推杆运动,将塑件推出动模型腔,推出距离为65mm。之后模具闭合,推出机构复位,侧抽芯机构复位。合模完毕,准备下一次注射成型周期。

图10 模具二维图

5 结束语

针对印制电路板封装外壳塑件,内、外表面扣位多,机构布局困难的特点,设计了一副1模1腔热流道模具,选用针阀式浇口进胶,在模具3个方向上设计了5处斜导柱侧向抽芯机构,保证塑件顺利脱模。冷却系统中,为保证翘曲变形量,动、定模两个方向上分别布置5条直径为φ10的直通水路,大滑块内部布置1条直径为φ6的环形水路,确保塑件冷却均匀。顶出机构中,塑件内侧面均匀分布16枚圆推杆,1处斜顶,1根方顶杆,保证塑件顶出时受力平衡,顶出可靠。经现场验证,模具运行平稳,塑件质量满足客户要求,可为相似结构类塑件模具设计提供参考。