一种双跨斜楔结构的研究与应用

2021-11-20程阿苗杜建州何晓波

程阿苗,王 星,袁 奎,詹 卓,杜建州,何晓波

(1.陕西黄河工模具有限公司,陕西西安710043;2.西安宝钢钢材加工配送有限公司,陕西西安710043)

1 引言

近年来,随着汽车行业的不断发展,造车新势力的集中涌现,新能源产业的蓬勃发展,汽车市场竞争加剧,各主机厂不得不从提高生产效率、降低生产成本上来下功夫,来提高自身竞争力[1]。作为汽车制造业的下游产业,汽车模具制造业受其影响辐射,同样面临着巨大的压力,制造周期急剧压缩,模具精度要求越来越高,且基础材料不断涨价,造成了需要对成本、质量、制造周期严格控制的局面。

2 制件工艺分析

2.1 制件介绍

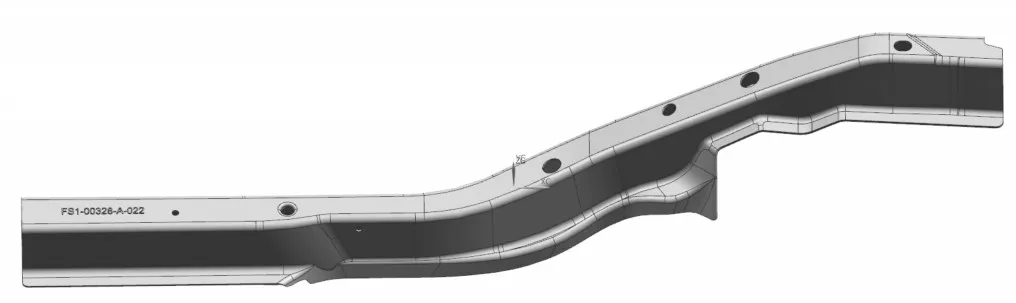

如图1所示,某车型前纵梁前段,材料:SAPH440,料厚:2.9mm,制件大小:1,364×210×347mm。

图1 前纵梁前段

2.2 制件工艺分析

该制件形状复杂,长度比较长,且长度方向两端高度差比较大,两侧侧面翻边也比较深,最主要的是中部斜面上的3个侧孔横居制件中间位置,很难实现冲孔,所以需要着重分析研究。

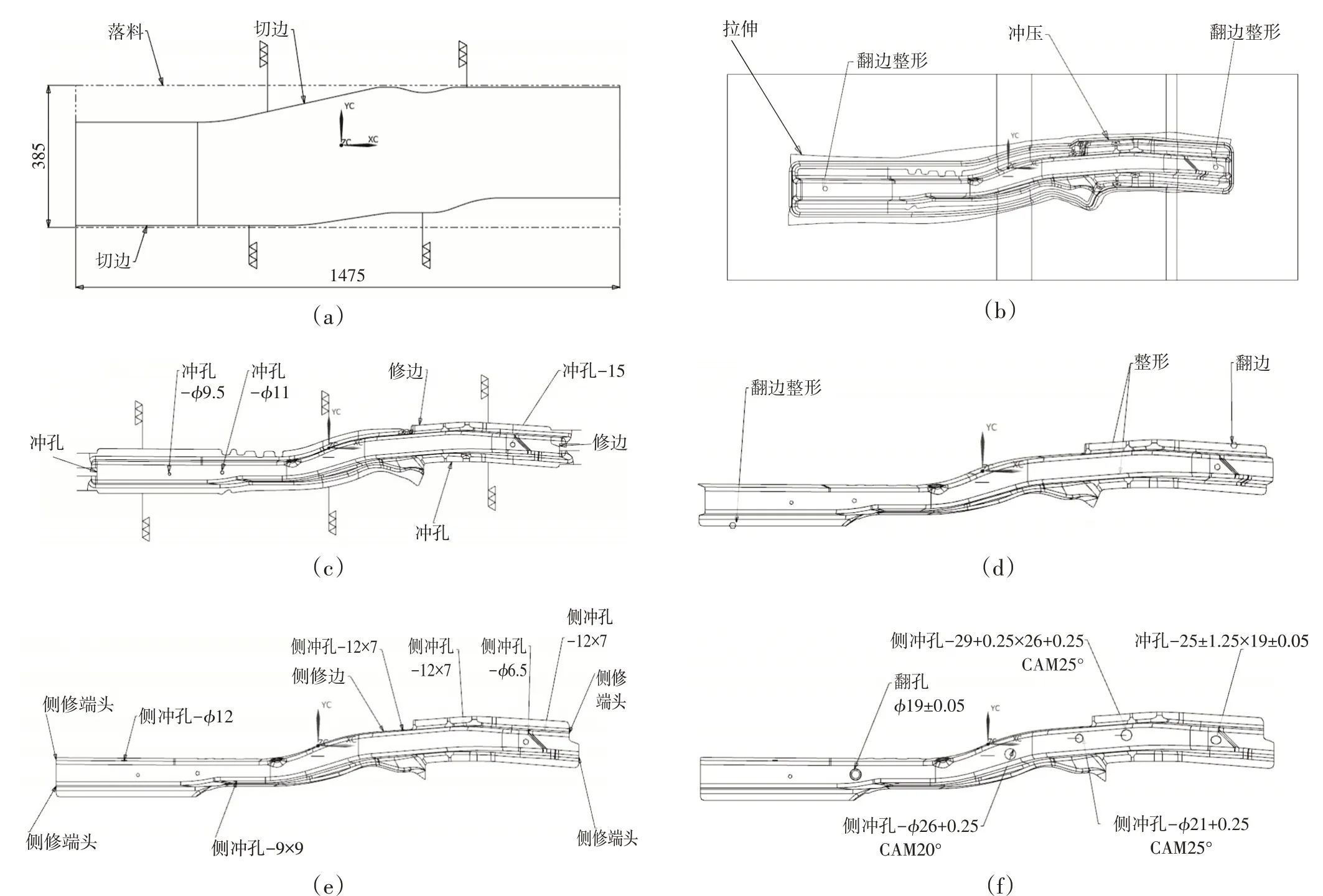

该制件常规工艺最少需要7道工序才能完成,工序内容分别为:落料➝拉伸➝修边冲孔➝翻边整形➝冲孔侧冲孔侧修端头➝冲孔翻孔➝侧冲孔。受成本和厂家实际生产情况限制,只能要做到6工序完成,这就需要压缩工序,经研究,决定将第6工序和第7工序进行合并,这样最终方案定为6工序。图2为各工序内容示意图。

图2 制件DL图工序内容

这样OP60的工序内容就是冲正面所有孔和制件上方斜面上的3个侧孔。常规方案侧孔可以将制件稍微倾斜从一侧用常规斜楔进行冲孔,但是合并后有正冲的情况下该方案会引起各斜楔干涉,且成本增加,因而,在保证正冲的情况下,需研究设计一种特殊的斜楔机构进行侧冲孔。

3 斜楔结构设计及其工作过程分析

3.1 斜楔结构设计

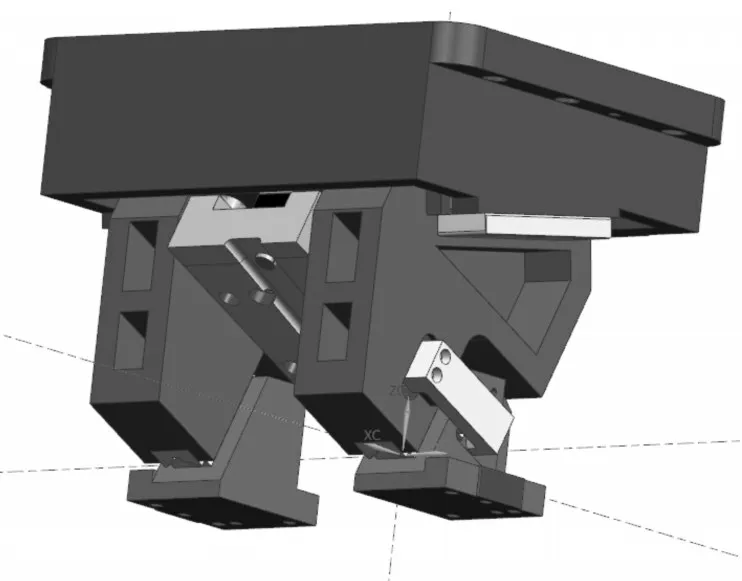

最后一序内容为正冲孔正翻孔侧冲孔,正冲孔正翻孔都可常规结构实现,难点在侧冲孔,常规斜楔无法实现,经过分析研究,解决这个问题,只能设计一种非常规斜楔结构,即横跨制件,将斜楔滑块基座设计在制件两侧,双滑块基座设计,即为双跨斜楔结构,此结构可以实现该制件的侧冲孔内容。该双跨斜楔结构如图3所示。

图3 双跨斜楔结构示意图

3.2 双跨斜楔结构组成

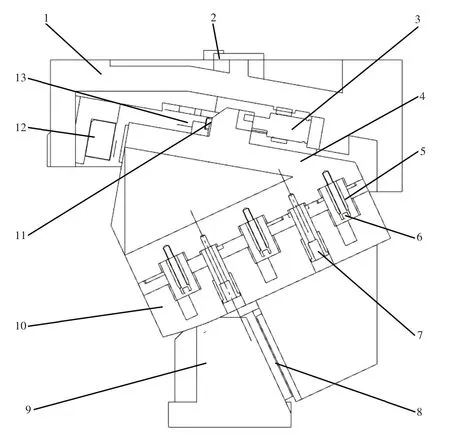

该双跨斜楔机构是在常规斜楔的基础上改进而来,也是由斜楔基座、斜楔本体、滑块基座3大部分组成,辅以各弹性元件、限位元件、导滑元件,主要结构如图4所示。

图4 双跨斜楔示意图

3.3 斜楔工作过程

模具闭合时,放好制件,机床滑块带动上模向下移动,双跨斜楔本体和下模滑块基座先通过导滑元件接触,上模斜楔基座垂直运动,斜楔本体相对沿所需角度运动,上模继续下降,压料板与制件接触,压料板后的弹性元件开始工作,凸模也随之沿斜面角度相对压料板进行移动,直至进入凹模,完成冲孔动作。

开模时,凸凹模首先分离,随着上模随机床继续上升,斜楔本体和两侧滑块基座脱离,然后斜楔本体在氮气弹簧作用下上升的同时退回到回程限位块位置,之后斜楔随上模垂直上升,直至上下模具完全脱离,取件后进行下一轮压件。

3.4 双跨斜楔的优缺点

(1)双跨斜楔的优点。

a.综合利用斜楔机构的优势,两侧滑块基座支撑,解决较长的制件中部上侧斜孔无法侧冲的难题,是基于传统斜楔上的创新突破。

b.该结构可继续延伸至翻边、修边等功效的实现,让模具结构的设计有了更多的肯能性,能更好的发挥该双跨斜楔的实际作用。

c.结构简单,便于实现,只要对斜楔机构有一定基础的设计师,对此结构的延伸会很快熟悉起来,在平时的设计工作中有积极的引导提示作用。

d.双跨斜楔结构大结构件均为铸件,均为HT300铸造,节省成本,且便于加工,只需加工铸造预留加工面即可,满足现在模具行业的控制成本、提高效率的要求。

(2)双跨斜楔的缺点。

a.该结构相对传统斜楔比较笨重,这也是不得已的事情,以后的设计中还需优化。

b.该结构虽经实践运用已可成功实现设计目标,但结构仍有优化空间,后续可考虑氮气弹簧改为普通弹簧等,进一步节省成本。

4 结束语

斜楔结构试模具设计中计较常见的结构,比较大范围的应用于侧冲、侧修边类模具,但是汽车零件是单一的,造就了模具的唯一性,所以每副模具所应用斜楔的情况都是不同的,这就需要模具设计师们在实践中不断创新已开发新的斜楔机构。本文介绍的是一种大胆实践的斜楔机构,该双跨斜楔机构在实际应用中,可顺利的完成侧冲孔动作,解决了该类型制件侧冲孔的难题,对有相似结构特点制件的模具设计有一定参考价值[2]。