低氮燃烧模式下燃煤锅炉水冷壁沉积物与腐蚀层成分分析

2021-11-19王毅斌谭厚章张思聪张晓东杨祖旺

王毅斌,王 萌,谭厚章,张思聪,张晓东,杨祖旺

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.国家能源集团榆次发电分公司,山西 晋中 030600;3.西安格瑞电力科技有限公司,陕西 西安 710049)

0 引 言

燃煤锅炉水冷壁表面的结焦与高温腐蚀严重影响蒸汽介质的传热效率,尤其是锅炉经低氮燃烧改造后高比例混燃劣质烟煤、高硫和高灰煤种时,在强还原气氛下灰熔融温度降低、壁面附近H2S和CO体积分数显著提高(甚至高达20%)[1],炉内水冷壁发生结焦与硫化氢型高温腐蚀的风险加剧。低氮燃烧改造方案中均期望炉内形成风包粉气流旋转结构,但如果偏转二次风喷口与主燃烧器喷口气流的偏转角度选择过大,通常会造成炉内切圆变大,煤粉火焰刷墙,水冷壁附近富集高浓度H2S、CO,结渣与高温腐蚀现象骤增。实际上,水冷壁表面的结渣过程较为复杂,主要受制于颗粒状态参数(颗粒成分、粒径、浓度、温度、速度、熔融度、表面张力等)、壁面条件(温度、清洁度、粗糙度、黏附能力等)和连续相特性(温度、湿度、层流/湍流等)等因素,不同的颗粒沉积环境条件下颗粒黏附与反弹的决定因素也明显不同。国内外学者对受热面的积灰、结渣、腐蚀问题,进行了广泛的试验与模拟研究。文献[2-6]认为,换热器表面的颗粒沉积机理主要由惯性撞击、涡街沉积、热泳沉积、气相组分冷凝和化学反应组成。BARROSO等[6]同时考虑了各种因素(炉膛壁面温度、炉膛内飞灰含量、炉渣在炉膛内的停留时间、燃煤成分、炉膛内烟气温度、炉膛飞灰含碳量)对锅炉受热面积灰结渣的影响,认为管束壁面积灰结渣是多种因素综合作用的结果。此外,强还原气氛下煤粉颗粒燃烧中痕量金属元素的气化特性明显不同于氧化性气氛,更多的金属元素会以气态形式提前挥发并生成更多细颗粒物[7-9],进而对较高温度梯度区域水冷壁表面灰沉积行为产生影响。

燃煤机组进行低氮燃烧改造后,上层燃烧器与SOFA间水冷壁同时受还原性气氛、氧化性气氛和高温携灰烟气冲刷的影响,水冷壁管材料的腐蚀将更加严重。研究发现,O与S互相促进的腐蚀模式比纯H2S腐蚀更为严重[10]。烟气中CO可能会削弱氧化层和Cr元素的保护[11],腐蚀速率更高,但其具体的作用机制仍较为模糊。XIONG等[12]详细表征了燃煤炉膛内已腐蚀的水冷壁管材样品,发现层状腐蚀层主要由大量铁的硫化物和氧化物以及ZnS构成。实际炉内燃烧过程中水冷壁附近氧化性与还原性气体、灰颗粒撞击和可凝结气相同时存在且瞬态变化,但有关高温复杂强还原气氛下水冷壁表面的颗粒沉积形成与管材硫化氢腐蚀行为研究仍较少。

空气分级模式下炉内燃烧过程复杂多变,水冷壁表面灰渣黏附和管材腐蚀特性仍需要进一步研究讨论。为解决应用问题以及为工程设计与安装提供符合实际的建议与参考,对某台330 MW燃煤机组炉膛内多处水冷壁区域进行灰渣与腐蚀层取样收集,分别采用X射线荧光光谱仪(简称XRF)和X射线衍射仪(简称XRD)对固体样品进行元素和矿物相表征分析,分析了灰渣中元素富集特点和矿物相成因以及水冷壁高温腐蚀问题,探寻该机组炉内水冷壁结渣与腐蚀的原因。

1 机组概况

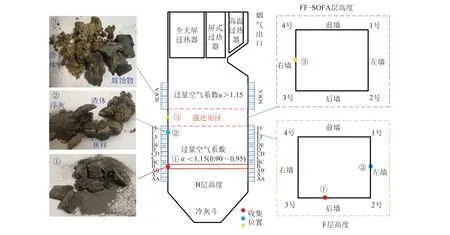

330 MW燃煤机组为东方锅炉股份有限公司制造的DG1164/17.5-Ⅱ12型亚临界、一次再热、切圆燃烧的固态排渣锅炉,空冷和供热凝汽式汽轮发电机组。锅炉炉膛四周为全焊式膜式水冷壁,炉膛截面为正方形。该机组于2013年完成了低氮燃烧器改造。炉内样品收集位置的示意如图1所示,分别在B层、F层和FF-SOFA区域水冷壁区域进行了灰渣样品采集。在F层高度左墙水冷壁区域收集的样品包括浮灰、层状沉积物和熔渣3种,层状沉积物基本呈两层,分别为灰色和浅黄绿色。在FF-SOFA之间区域采集了管壁腐蚀层样品,其主要取自于炉膛右墙区域。图1中渣体表示较高熔融分数或融化颗粒积聚形成的沉积物,而焦样则为存在少量烧结且积聚颗粒间黏附强于粉状颗粒的沉积层。

图1 炉内样品收集示意Fig.1 Schematic diagram of ash samples collected from the water-wall in furnace

机组运行期间燃用煤种的工业分析见表1。由表1可知,入炉煤煤质较差,煤中总硫量和灰分偏高。一般认为燃用煤的总硫量高于0.6%就会发生高温腐蚀[13],燃用该煤种炉膛水冷壁的管材为12Cr1MoV,近壁面区域H2S浓度较高,炉内发生高温腐蚀的风险高。

表1 330 MW燃煤机组燃料工业分析

2 燃用煤种分析方法

采用玛瑙研钵将样品破碎至粉末状,然后用S4PIONEER型荧光光谱仪对样品进行元素分析,测量精度约为0.008°。灰样于腐蚀层中矿物相组分的分析先采用X射线光谱仪进行测定,扫描角度为10°~80°,扫描步长为0.02°,所得到的测试图谱采用Jade软件进行结晶相的甄别。

3 沉积物分析

3.1 元素成分

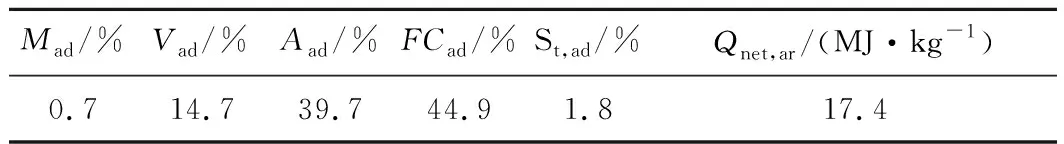

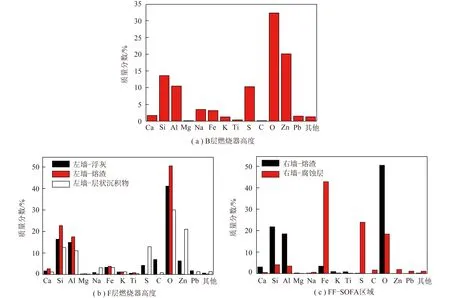

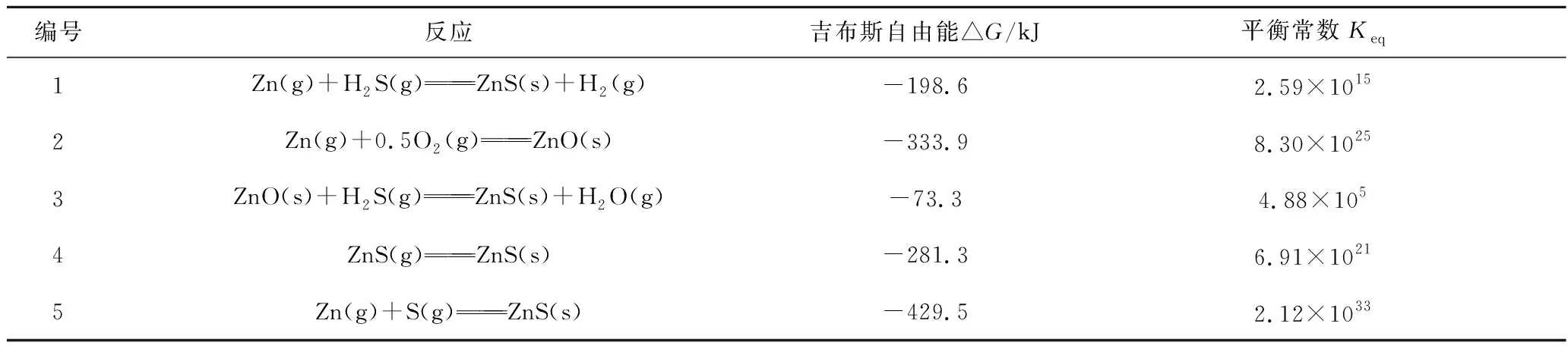

炉内不同中心高度区域水冷壁壁面灰渣的元素含量分析结果如图2所示。由图2可知,所收集灰渣的主要元素均为Si、Al、S、Zn和O,但其相对含量存在一定差异。如图2(a)所示,B层燃烧器高度位置收集的灰样中含有高达20%的Zn元素,这可能主要源于煤颗粒在缺氧燃烧下气态含Zn组分的大量析出并在温度梯度作用下扩散到冷壁面发生冷凝沉积。LANE等[14]对比研究氧化和还原气氛下飞灰中元素的挥发性,也发现Zn元素更易于在还原性气氛下挥发析出。结合灰样的XRD分析,Zn元素主要以硫化物的形式存在,其可能主要来自于气态Zn和ZnO同H2S与S反应生成或气态ZnS的壁面异相冷凝沉积,相关反应见表2。各反应的吉布斯自由能可由水冷壁壁温(400 ℃)下反应物和产物的焓熵值计算得到,平衡常数为反应的吉布斯自由能和温度的函数。相关反应在400 ℃时均为热力学自发过程,气态Zn元素更易同O2、H2S和S分子发生反应且存在一定竞争,反应向正方向进行地较为彻底。平衡常数越大,说明所发生的反应向正方向进行地越彻底,可以忽略逆向反应影响。虽然较低温度下气态ZnS的冷凝反应也较为显著,但由热力学平衡计算可知,该温度下气态Zn的硫化反应更易发生,因此沉积层中ZnS的富集主要来自于气态Zn的硫化反应和ZnS细颗粒的热泳沉积。由图2可知,一定量的Pb元素也存在于灰中,但其通常不会以单质形式出现,而是会与部分灰组成元素相互反应,依据灰样品的元素种类分布可知,Pb元素可能会以氧化物和硫化物形式存在。此外,灰样中碳元素含量较低,这说明该区域所沉积的未燃尽碳颗粒的燃尽率较高,可能主要是由于旋转火焰动态瞬时刷墙在惯性作用下撞击水冷壁壁面发生黏附所形成。

图2 不同区域沉积物的元素含量分析Fig.2 Elemental analysis of deposits from different position

表2 各反应的吉布斯自由能与平衡常数(T=400 ℃)

F层燃烧中心高度水冷壁区域收集的3种灰样如图2(b)所示。浮灰样品中含有较多的碳元素,这主要是因为锅炉在低氮燃烧模式运行时该炉膛高度处于欠氧燃烧状态,煤焦颗粒的未燃尽比例较高。高含碳颗粒的黏附可能主要是由于炉内实际切圆大造成旋转气流的刷墙,颗粒撞击黏附后也可能存在二次燃烧行为。同时,浮灰样品也存在较多的S和Zn元素,主要以硫化物形式存在,可能主要是源于烟气降温过程中气态Zn组分的异相冷凝于硅铝颗粒表面形成的。层状沉积物中高度富集S和Zn元素,其含量远高于浮灰灰样,这说明该沉积层表面由于温度的变化气态组分发生了选择性沉积,其主要源于特定温度区间下气态含Zn和Pb组分的均相或异相冷凝沉积。该区域黏附的熔渣中富集Si、Al、Fe、Ca和O元素,可能主要以硅酸盐和硅铝酸盐形式存在。但是,3种灰样中Fe元素含量水平相近,这说明该气氛环境下灰样中Fe元素不易发生气相转移。

FF-SOFA之间水冷壁区域收集的灰样和腐蚀层如图2(c)所示。由图2(c)可知,熔渣主要由Si、Al、Fe、O元素构成,含有非常少量的碱金属元素且不含有Zn元素,这说明灰渣熔融时易挥发元素已发生逃逸。腐蚀层主要以Fe、S和O元素构成,Fe元素高于40%,可能存在铁的硫化物和氧化物。但腐蚀层中也含有低比例的Si和Al元素,这说明少量富硅铝细颗粒在沉积初期发生黏附。

3.2 矿物相成分

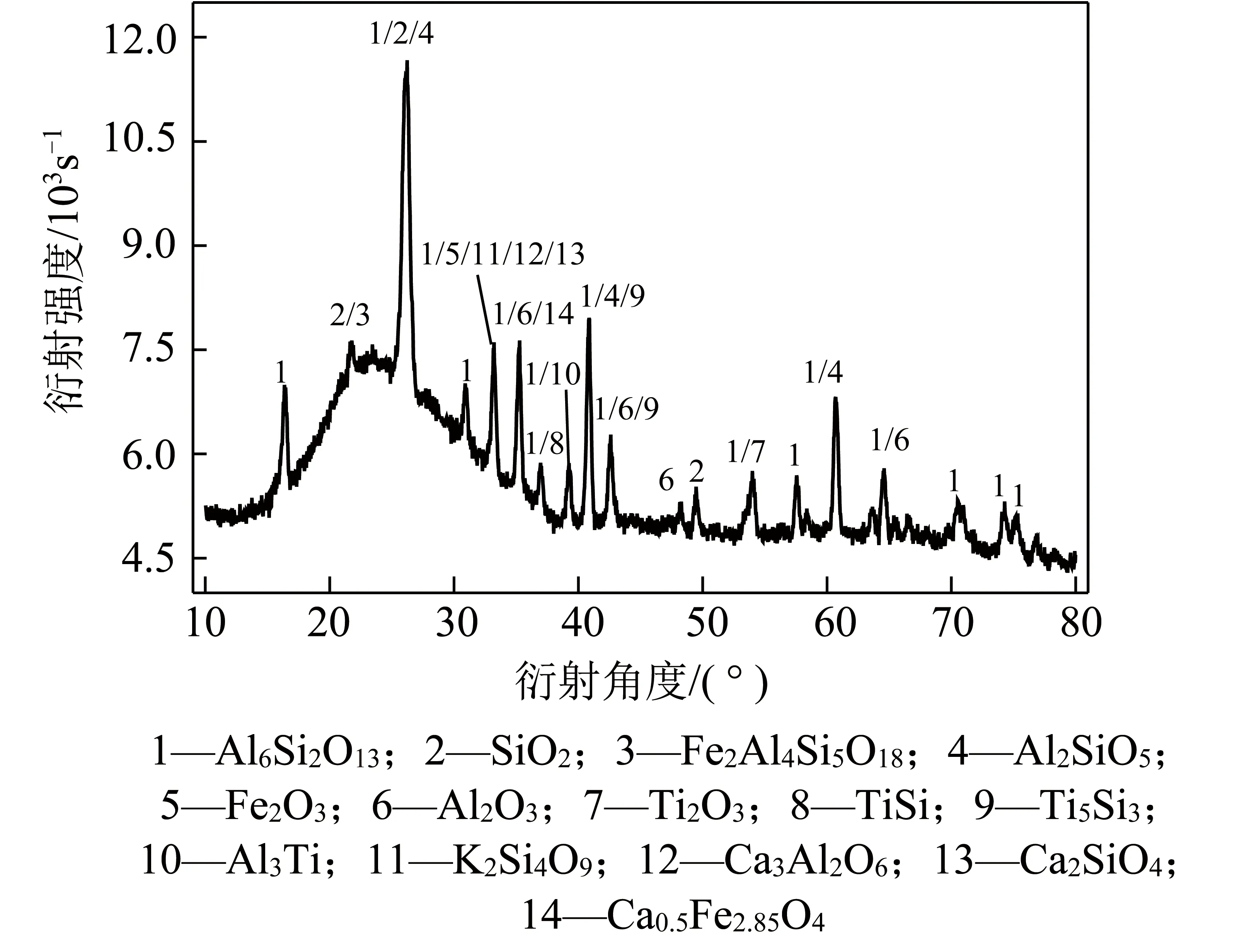

B层燃烧器中心高度水冷壁区域收集灰样的XRD分析结果如图3所示。结合元素分析可知,该灰样主要以ZnS、Zn1.0Al1.04S2.13、硅线石(Al2SiO5)和莫来石(Al6Si2O13)为主。灰样中包括闪锌矿型和纤维锌矿型ZnS,具有不同晶体结构,闪锌矿型ZnS为立方晶体结构,纤维锌矿型ZnS为六方晶体,且存在2种晶体尺寸(长×宽×高=3.82 nm×3.82 nm×24.96 nm;长×宽×高=3.82 nm×3.82 nm×31.20 nm),主要是由多种路径形成硫化锌的冷却结晶条件不同所致。灰样中还含有少量FeS和FeS2,说明煤焦燃烧过程中通过碳热还原反应挥发的含铁蒸气,再经氧化形成了FeO和Fe2O3,又可能会与H2S反应转变为硫化物。硅线石主要由SiO2和Al2O3生成的,也更易于在高温下同Al2O3与SiO2结合转变为莫来石。莫来石的熔融温度高,可以减弱灰颗粒的熔融黏附。Zn和Pb元素除了以硫化物的形式存在,还可能以Pb2ZnSi2O7、Zn2SiO4、PbSiO3、PbGa12O19、PbO2的形式少量出现。

图3 B层燃烧器高度水冷壁焦样分析结果Fig.3 XRD analytical results of slags on water-wallat the central height of B layer burner

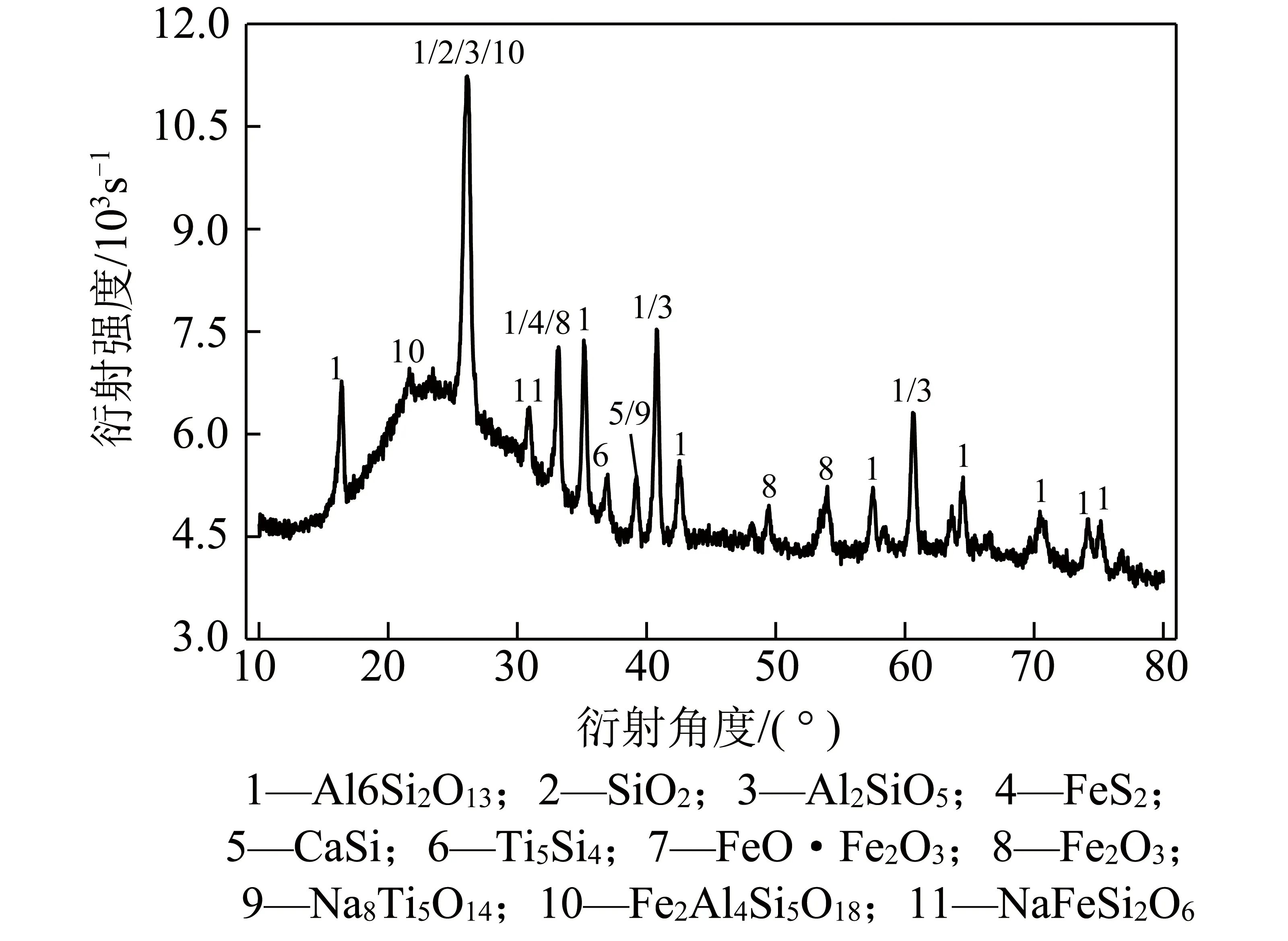

F层燃烧器中心高度水冷壁区域所收集浮灰的XRD矿物相分析结果如图4所示。由图4可知,浮灰灰样主要由硅线石、莫来石、SiO2、赤铁矿、磁铁矿、铁堇青石、铁的硫化物(FeS、FeS2)、硫化锌和硫化铅构成。硫化物的存在说明该区域还原性气氛较强,含硫组分可由气相转移至固相颗粒中。浮灰样品中碳含量约7%,这表明部分未燃尽碳颗粒撞击并黏附到水冷壁表面。同时焦炭颗粒中也存在一定量未发生还原气化的Si、Al、Fe、Mg等元素。Pb元素除了以PbS形式存在外,也会以PbO2、Pb2CO4和PbO1.55存在于固相灰中,其主要源于气态Pb单质的氧化与硫化反应,且存在未燃尽碳颗粒中焦炭组分中所含Pb元素的气化与冷凝。

图4 F层燃烧器高度水冷壁表面浮灰的XRD分析结果Fig.4 XRD analytical results of ashes onwater-wall at the central height of B layer burner

F层燃烧器中心高度水冷壁区域所收集熔渣的XRD矿物相分析结果如图5所示。由图5可知,在15°~40°存在较大的衍射峰,这说明熔渣中存在一定量的无定型玻璃相。该熔渣主要由Si、Al、Fe和O元素构成,以莫来石、SiO2、硅线石、铁堇青石、赤铁矿和Al2O3形式存在。熔渣中SiO2存在3种晶体结构,包括石英(六方晶系)、磷石英(面心正交晶系)和正方硅石(四方晶系)。石英更易于温度低于800~900 ℃时生成,正方硅石则是在高温环境(高于1 500 ℃)中SiO2的稳定相,而磷石英的生成温度介于上述2者之间。熔渣中还含有钙的硅酸盐、铝酸盐和铁酸盐。此外,熔渣中包含金属钛的化合物,主要以Ti2O3、TiSi、Ti5Si3和Al3Ti形式存在。

图5 F层燃烧器高度水冷壁表面熔渣的XRD分析结果Fig.5 XRD analytical results of slags on water-wallat the central height of F layer burner

F层燃烧器中心高度水冷壁区域所收集层状沉积物的XRD矿物相分析结果如图6所示。

图6 F层燃烧器高度水冷壁表面层状沉积物的XRD分析结果Fig.6 XRD analytical results of layered depositson water-wall at the central height of F layer burner

由图6可知,层状沉积物中不存在无定型固相,主要由ZnS、Zn1.0Al1.04S2.13、硅线石和莫来石组成。沉积物中碱金属K和Na元素含量高于熔渣和浮灰中相应元素,这表明水冷壁沉积过程中存在更多含钠与含钾硅铝酸盐和硅酸盐灰颗粒的黏附沉积,可能主要通过惯性撞击和热泳沉积的方式达到沉积层表面。

FF-SOFA间水冷壁区域所收集渣体的XRD矿物相分析结果如图7所示。由图7可知,该渣体也主要由莫来石、SiO2、硅线石、铁堇青石、赤铁矿和磁铁矿组成。结合渣体中元素含量分析可知,渣体中Na8Ti5O14、NaFeSi2O6矿物组分含量较低。

图7 FF-SOFA间区域水冷壁表面渣体的XRD分析结果Fig.7 XRD analytical results of slags on water-wallbetween FF and SOFA

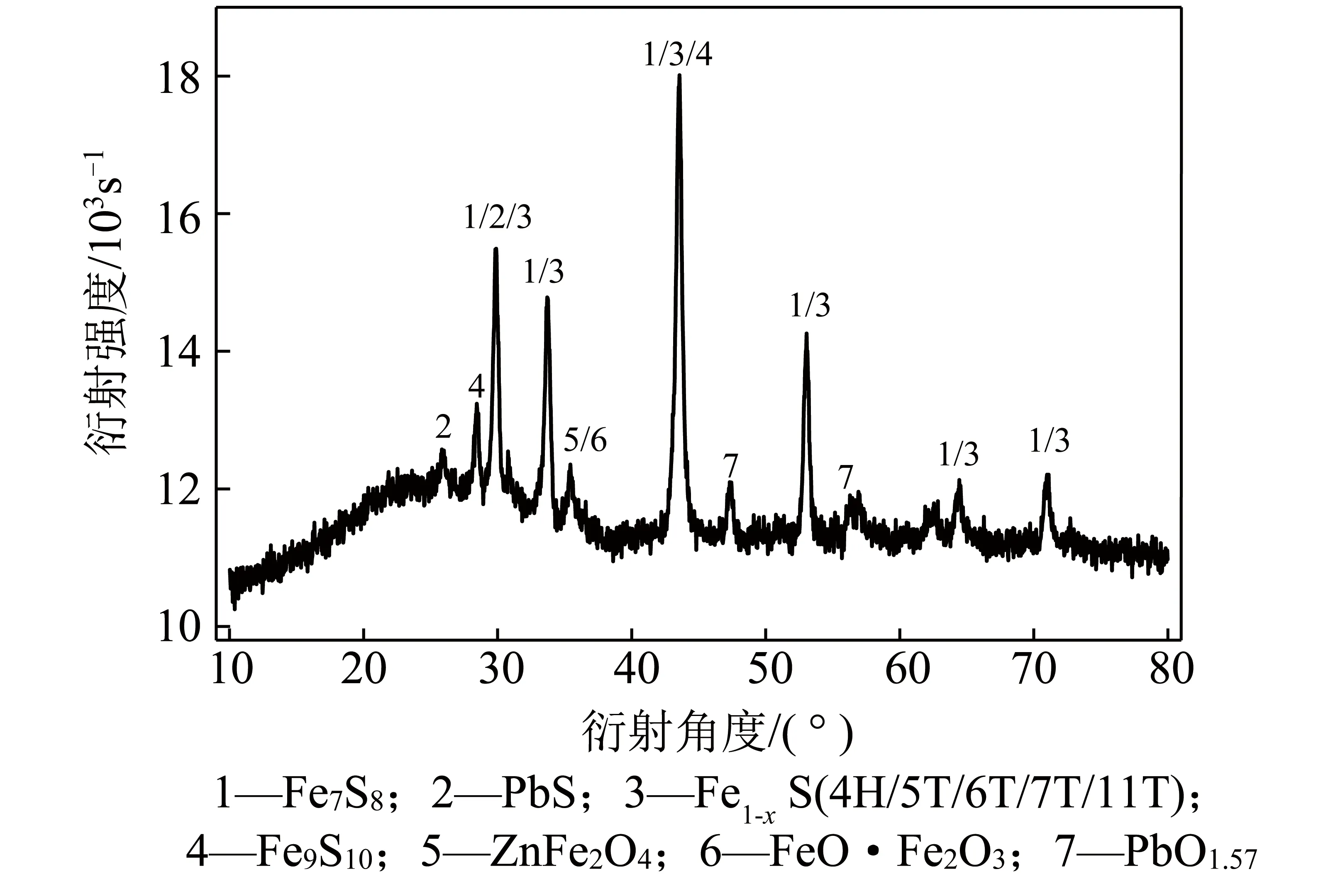

FF-SOFA间水冷壁区域所收集腐蚀层的XRD矿物相分析结果如图8所示。由图8可知,腐蚀层主要由Fe7S8、Fe1-xS、Fe9S10和Fe3O4构成。斜方晶系磁黄铁矿Fe1-xS具有多种晶型尺寸,这表明基体腐蚀过程为多阶段的。由于腐蚀层收集于水冷壁管外侧,存在多种铁的硫化物可能主要由于管材基体铁的高温腐蚀产物FeS向外迁移中当地温度和气态S、H2S组分分压差异所形成,其反应参数见表3。可以发现反应1~4和反应6、7、9均为热力学自发过程,由于真实环境中烟气中H2S和O2浓度是瞬变的,腐蚀层中腐蚀产物与H2S、S和O2存在竞争反应,腐蚀层中H2S、S和O2这3种组分向管壁基体的扩散取决于当地各自组分的分压和腐蚀层裂纹尺度。对比反应5、6、8和9的吉布斯自由能可以发现,腐蚀层中气态S的生成对腐蚀层产物生成途径和腐蚀产物晶型的影响较为明显。

表3 各反应的吉布斯自由能与平衡常数(T=400 ℃)

图8 FF-SOFA间区域水冷壁腐蚀层的XRD分析结果Fig.8 XRD analytical results of corrosive layeron water-wall between FF and SOFA

4 水冷壁表面颗粒沉积与高温腐蚀原因分析

B层燃烧器周围区域水冷壁表面灰样中含碳量较低,而F层燃烧器周围区域水冷壁表面灰样中含碳量较高,这主要由于空气分级燃烧模式下F层燃烧器区域氧气浓度更低,燃烧器喷口煤粉脱挥发分后煤焦颗粒燃烧更不完全,炉内切圆直径进一步增加,部分未燃尽碳颗粒随火焰气流冲刷水冷壁表面并发生黏附。该机组为固态排渣炉单切圆布置,假设切圆直径与炉膛宽度的比值为0.062,比值在合理范围0.050~0.139,说明假设切圆直径选择较为合理。但炉内实际切圆直径会随旋转气流上升而逐渐增加,若选择较大的二次风偏转角度,也会加剧一次风射流偏转,增大炉内实际切圆直径[15]。

此外,在F层燃烧器以上至SOFA喷口的区域还原性气氛较强,灰熔融温度可能存在一定程度的降低,熔融颗粒的黏附趋势增强。相比于氧化性气氛,在强还原气氛中,煤焦颗粒中的Zn、Pb等痕量元素的析出温度会提前,其析出速率也会增大。ZnS和PbS在固相灰组分的富集也说明该区域气态Zn、Pb组分与灰组成元素的化学反应以及气态组分的气固转变行为较为显著。气态含Zn组分的饱和蒸汽压力小于含Pb组分,组分浓度条件相同时,在相同烟气降温过程中气态Zn元素组分最先发生成核长大行为,而含Pb组分更易于发生异相冷凝。在壁温小于煤灰的流动温度时,灰颗粒的持续撞击与黏附造成水冷壁沉积层表面温度在不断增加,如果水冷壁沉积表面温度小于含Zn组分饱和蒸汽压力对应的温度,但大于含Pb组分饱和蒸汽压力对应的温度,气态含Zn组分会发生均相成核与异相冷凝,但该过程中的成核速率和冷凝速率与含Zn组分浓度密切相关。水冷壁表面的灰沉积和基体腐蚀同时发生,首先腐蚀性组分H2S会攻击壁面氧化层Fe2O3和Fe3O4,破坏氧化层结构,生成的气体组分向外输出会加剧腐蚀层的疏松性;同时沉积层外侧持续存在颗粒的撞击与黏附,H2S、O2、CO等气态组分扩散至腐蚀深处需要克服更大阻力,与管壁基体铁的反应相互竞争且相互促进。

5 结 论

1)低氮燃烧模式下炉膛内不同高度位置水冷壁所黏附熔渣中Si和Al元素主要以莫来石和硅线石形式存在,Fe元素主要以Fe2O3存在,其富集度显著高于碱金属或碱土金属。S和Zn元素在B层和F层燃烧器高度区域的层状沉积物中高度富集,Zn元素含量高达20%,还含有少量Pb元素,主要以PbS、ZnS和ZnAl1.04S2.13形式存在。

2)灰渣表面附着的浮灰主要由Si、Al、Fe、S和Zn元素构成,主要以莫来石、赤铁矿、硫化物形式存在,且含有一定量的未燃尽碳。

3)水冷壁黏附的层状沉积物中的富Zn和Pb组分主要通过气化-冷凝和所沉积的未燃尽碳颗粒释放析出的2种方式先后富集管壁,而硅铝酸盐和含铁灰颗粒主要通过惯性撞击和热泳沉积的方式。

4)管壁硫化氢腐蚀层以Fe1-xS、Fe7S8、Fe9S10和Fe3O4为主,还含有少量PbS和PbO1.57,磁黄铁矿Fe1-xS存在多种晶型结构,可能源于不同的当地H2S分压和温度。腐蚀产物同气态H2S、S和O2存在竞争反应,各组分向管壁基体的扩散取决于当地各自组分的分压和腐蚀层裂纹尺度,气态S的生成可能对腐蚀产物生成途径和晶型的影响较为明显。