多级调风预燃式旋流燃烧器冷态试验研究

2021-11-19牛艳青薛旭峰惠世恩

牛艳青,薛旭峰,张 浩,惠世恩

(西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

在节能环保的时代背景下,清洁高效燃烧器是能源开发利用的重要研究内容[1-2],能提高锅炉效率,减少污染物排放。通常在燃煤锅炉中采用四角直流燃烧器和旋流燃烧器。虽然我国电站锅炉煤粉燃烧多采用直流切圆燃烧方式,但工业锅炉多采用旋流燃烧器,且数量巨大[3-5]。因此,设计一种煤种适应性广、燃烧效率高且污染物排放低的旋流燃烧器具有重要意义。

国内外旋流燃烧器研发已取得显著成效,尤其对于煤粉旋流燃烧器预燃室稳定火焰机理的研究。徐旭常等[6]研究表明:针对旋流燃烧器,预燃室气流结构湍流强度较强,有助于风粉混合煤粉着火,增加火焰稳定性;陈迪训和邱纪华[7]研究了贫煤燃烧器内双回流稳燃腔的燃烧特性,发现双回流稳燃腔对于低挥发分煤种具有更好的稳燃和燃尽效果;胡荫平和宽鸿祥[8]设计了一种带有预燃室的新型煤粉燃烧器,解决了低热值燃料燃烧困难的问题,达到稳定着火和燃烧的效果。同时,李争起等[9]提出了一种中心给粉旋流煤粉燃烧器,不仅为煤粉稳定燃烧提供了良好的条件,还达到了低NOx燃烧的效果。

此外,文献[10-12]研究表明,煤粉空气分级燃烧可以将助燃空气分级送入炉膛,在炉膛内从空间上营造出富燃料的主燃区、还原区和富氧的燃尽区3个燃烧区域,形成了良好的还原性气氛,有效抑制了NOx的生成,是一种从源头上减少NOx排放的技术。杨建成等[13]、李高亮等[14]通过试验研究了高燃料氮烟煤在空气分级燃烧时的NOx排放特性,发现空气分级燃烧技术可以有效降低燃料型氮氧化物的排放量。基于此,王春昌和王志刚[15]提出了双分级可调低NOx燃烧技术,通过再燃燃料的调节,实现了炉内燃烧方式在空气分级燃烧与燃料分级燃烧技术之间的转换。

为进一步改进空气分级燃烧技术,降低NOx排放,达到燃煤锅炉燃用劣质煤的稳燃效果,笔者结合煤粉锅炉稳燃技术与空气分级燃烧技术,提出了一种带有预燃室的多级调风旋流燃烧器,在预燃室之前分别设有一次风、直流内二次风和旋流内二次风,预燃室内侧连接着具有一定角度的外二次风管,一次风管内设有稳焰齿和煤粉浓缩环,采用一种新型三孔探针测量冷态试验下燃烧器内回流区的空气动力特性。试验得出该燃烧器在多重空气分级的条件下,达到了良好的低负荷稳燃特性、跨负荷灵活调节能力及低NOx燃烧的良好效果。

课题组的热态研究表明[16]该种新型低氮旋流燃烧器在空气分级的条件下可以形成一定的还原性氛围,达到良好的低氮燃烧效果,在与预燃室内煤粉预热燃烧[17]的协同作用下,生成高还原性氛围,在控制NOx排放的同时,达到劣质煤稳燃效果。这种带有预燃室的低NOx旋流燃烧器在29 MW工业煤粉炉上可将NOx排放浓度降低至212 mg/m3。为深入优化燃烧器结构设计,笔者通过模化冷态试验方法,探究了不同风配比与回流区空气动力特性之间的关系,以期为燃烧器的设计提供参考。

1 试 验

1.1 试验系统

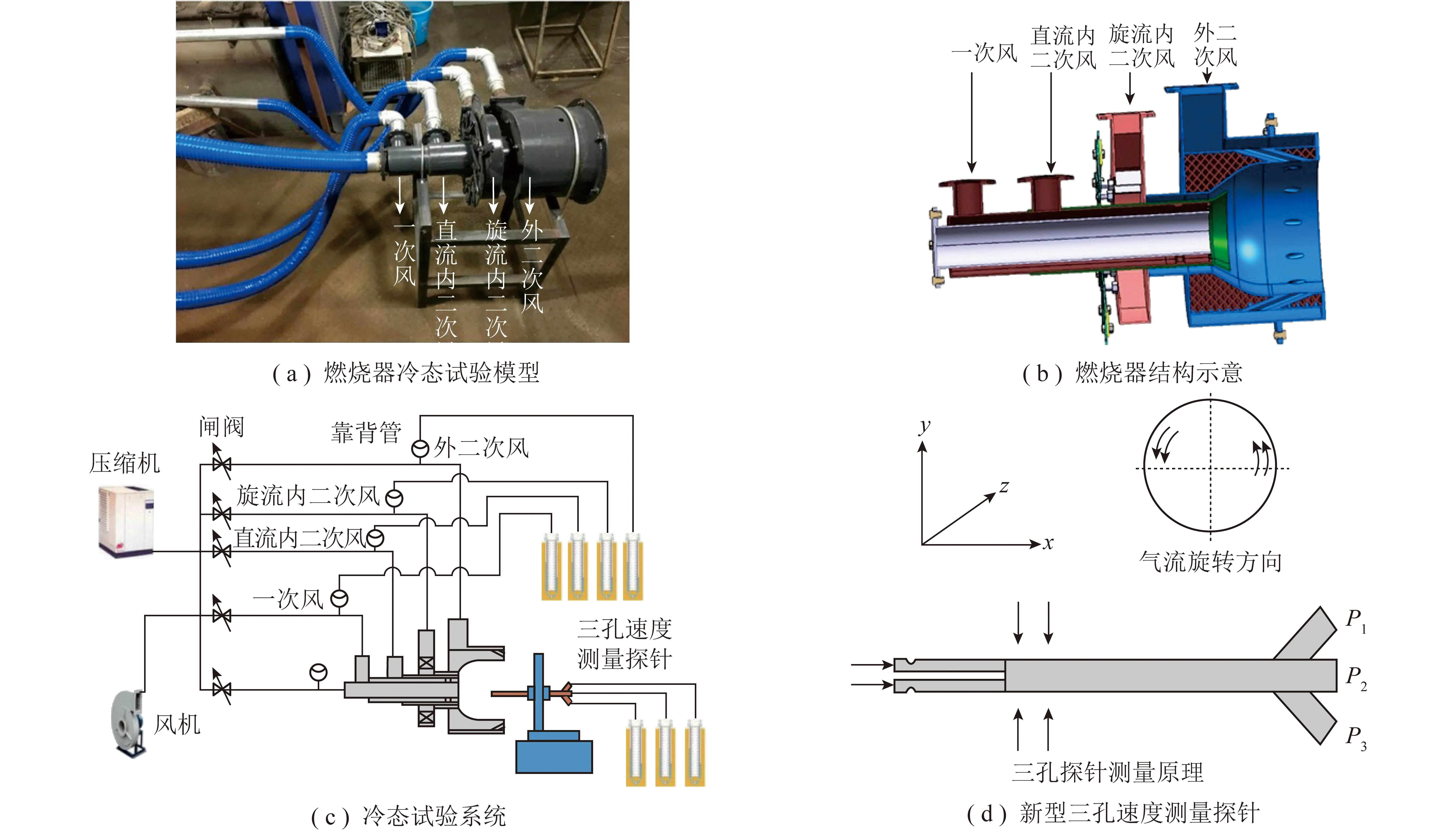

冷态模型试验台是基于等温模化的概念,以模型∶原型(尺寸)为1∶3的前提下设计,试验系统如图1所示。该燃烧器由一次风管、直流内二次风管、旋流内二次风管、外二次风管和预燃室组成。在进行冷态试验时保证模型数据与实际设备的一致性、气流运动状态进入自模化区、各个边界条件的一致性。经计算,一次风管、直流内二次风管、旋流内二次风管和外二次风管的最低Re(雷诺数)分别为148 310、299 558、358 929和41 881,均大于流动进入自模化区的临界Re,此时可认为欧拉数Eu和Re之间的影响作用大幅减小,Eu值稳定不变,气流的流动几乎不受惯性力的影响,而Re值的影响几乎可以忽略不计。冷态试验系统中燃烧器出口速度分布通过一种新型三孔速度测量探针测量,通过旋转探针角度可以测量测点的三维速度大小和方向,通过探针连接的U型管液位差正负确定回流区及其边界。测量燃烧器出口截面左侧的点时,通过压差P2-P3计算测点的轴向速度,通过压差P1-P3计算测点的切向速度;通过热线风速仪对三孔探针进行速度修正系数的标定。

图1 试验系统Fig.1 Experiment system

1.2 试验工况

冷态试验的目的在于探究不同风配比对旋流燃烧器回流区的空气动力特性的影响。试验工况见表1。

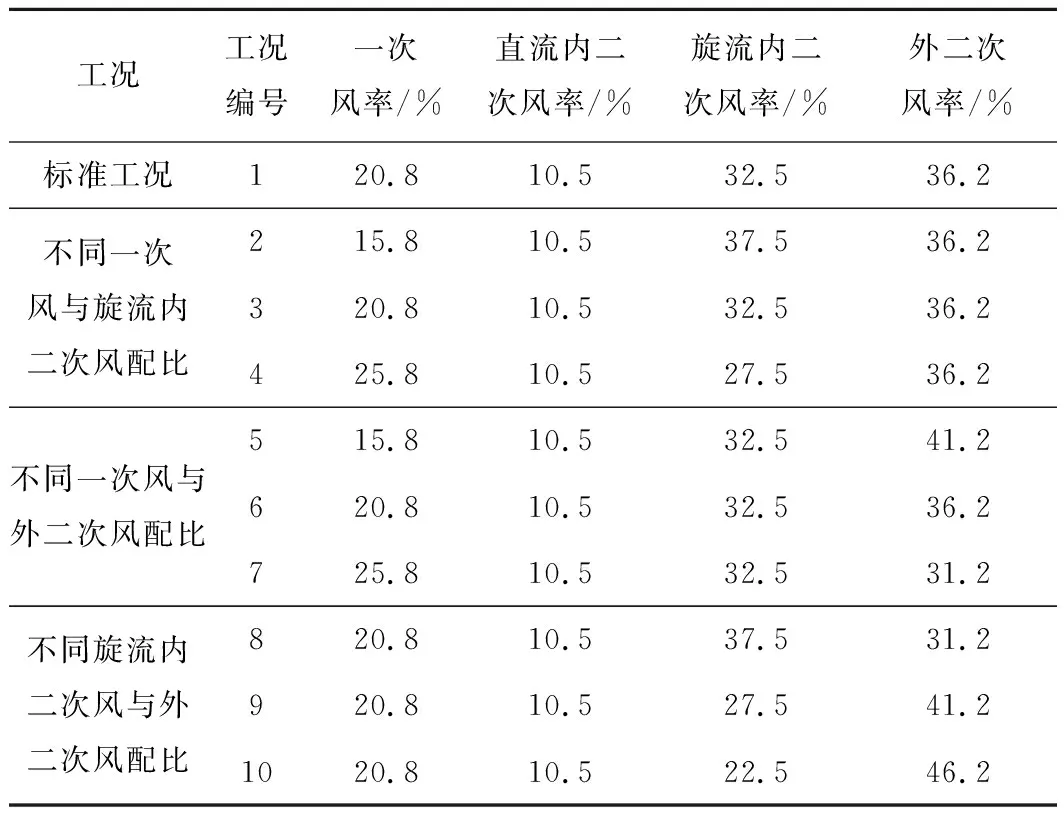

表1 冷态试验工况

在总风量不变的前提下,通过调节一次风率与旋流内二次风率、一次风率与外二次风率、旋流内二次风率与外二次风率,探究了不同风配比对预燃室内及预燃室出口区域各测量截面的轴向速度分布、回流区大小、截面最大回流率的影响,试验中中心风管未通风。

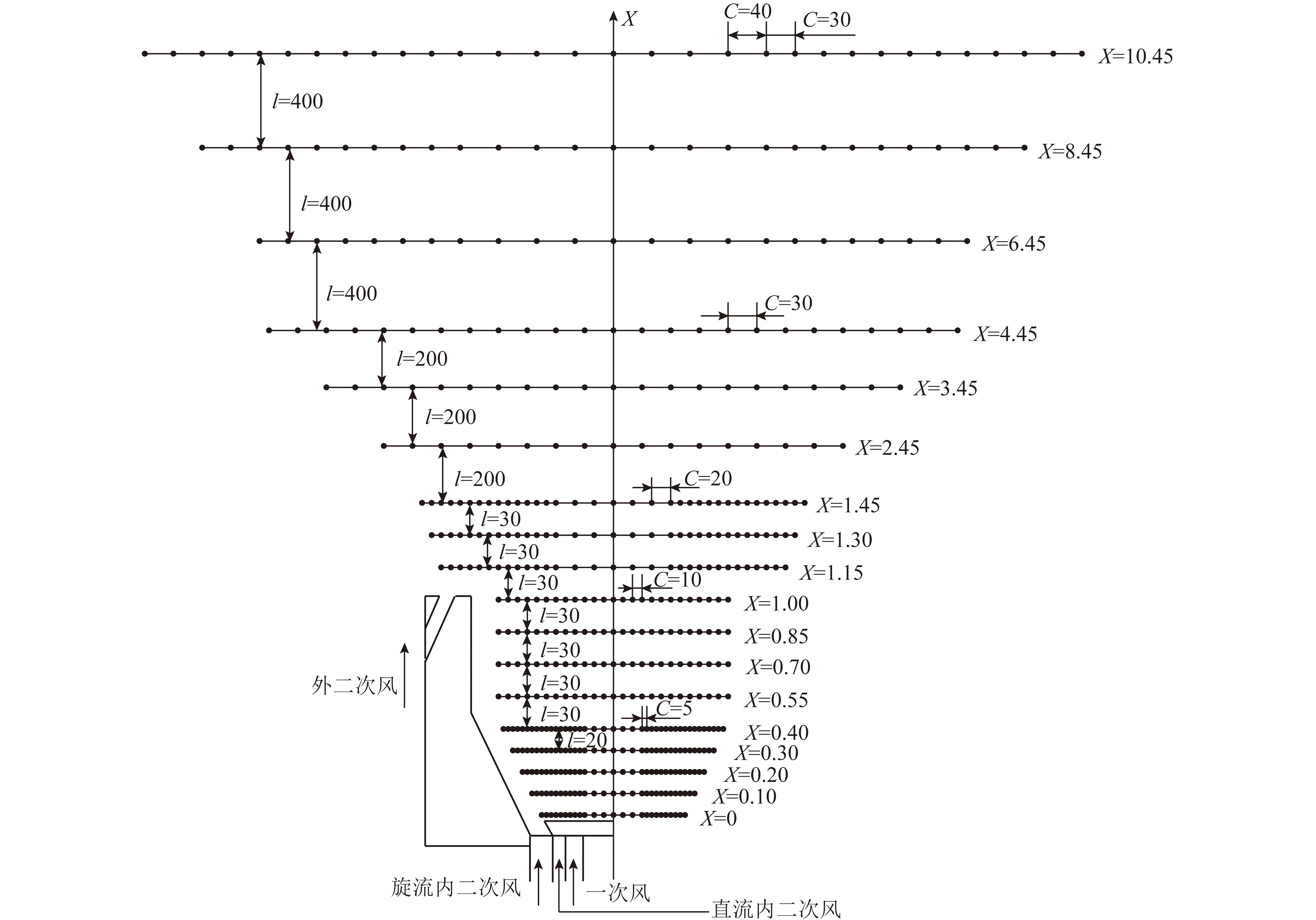

测量燃烧器出口速度分布时,考虑到预燃室内靠近一次风和内二次风出口各喷口处的速度梯度变化较大,在这些喷口截面的测点布置较密,远离喷口位置的区域测点布置较稀。本次冷态试验在沿燃烧器出口轴线方向布置17排测点,如图2所示。

为了便于数据测量与处理,取200 mm作为模型化燃烧器当量直径(B=200 mm)进行测量点位置的无量化处理。图2中C为同一个截面上两相邻测点之间的距离,l为2个相邻截面之间的距离。

图2 冷态试验测点布置Fig.2 Layout of measuring points for cold experiment

定义以燃烧器出口轴线为x轴方向,一次风和内二次风出口截面为x=0,定义相对距离X=x/B(测量截面与喷口截面之间的距离与当量直径的比值),以燃烧器出口截面径向为y轴方向。

1.3 数据处理

为了更好地分析燃烧器出口速度分布、射流衰减、回流区特性,根据三孔探针实测各截面的速度分布值,按无量纲回流区长度、宽度、回流区面积以及截面最大回流率对测量数据进行分析对比。

无量纲回流区长度L为回流区结束点距燃烧器喷口的距离Le和回流区起始点距燃烧器喷口的距离Ls之差与燃烧器喷口当量直径B之比

L=(Le-Ls)/B。

(1)

无量纲回流区宽度W为实际回流区最大宽度Wmax与燃烧器喷口尺寸Wb之比

W=Wmax/Wb。

(2)

定义燃烧器出口区域轴向速度为负的区域面积为回流区面积,且以预燃室出口的面积进行无因次处理得到无量纲回流区面积A。

回流率f为某个截面上回流流量Qx与总流量Q之比

(3)

式中,xmax为测量截面上回流区最大直径,m;ρ为空气密度,kg/m3;u为测量截面上回流区内的轴向平均速度,m/s;x为回流区直径,m。

截面最大回流率fmax反应了燃烧器卷吸高温烟气的能力大小。

2 结果与分析

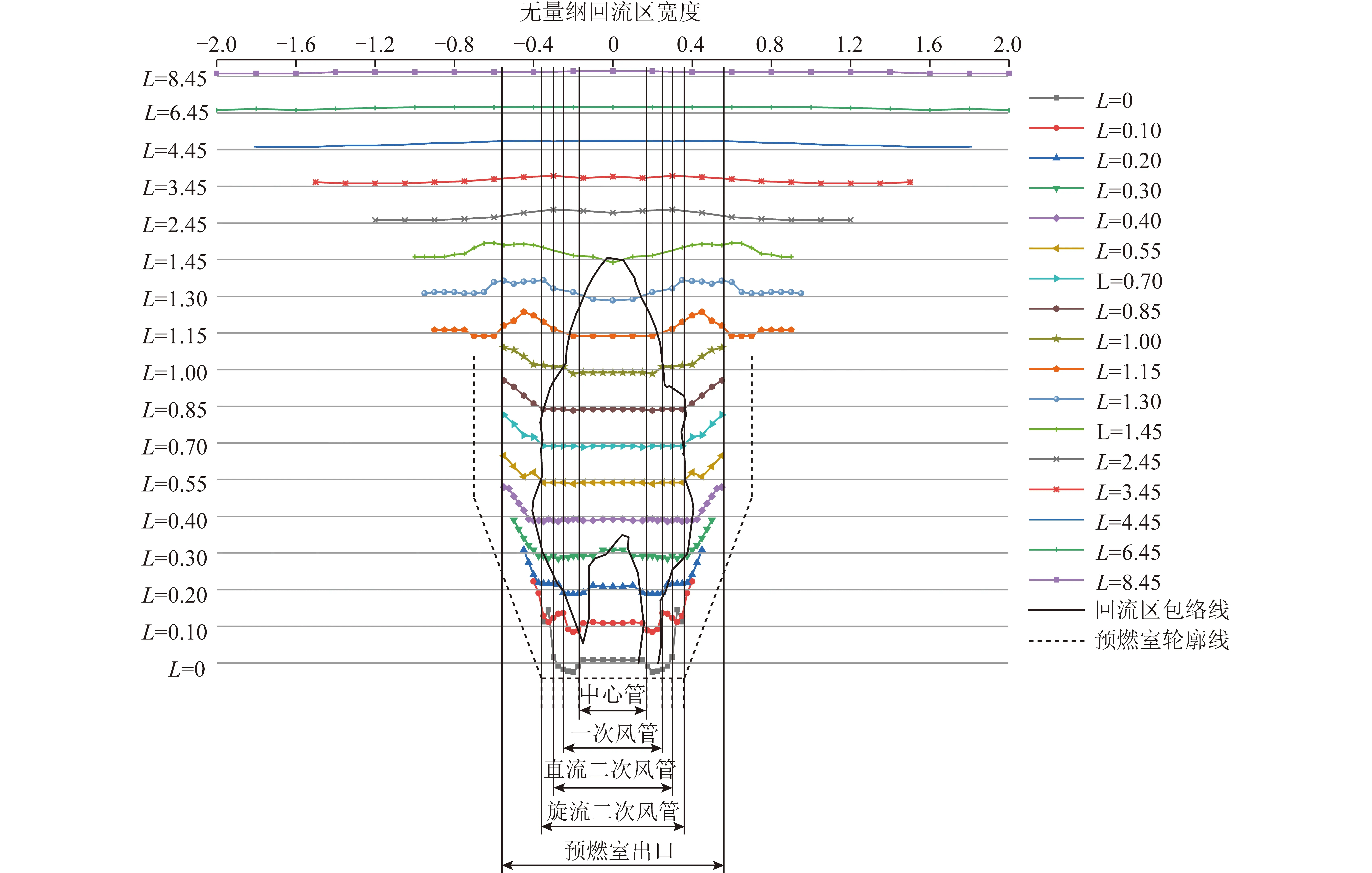

在标准工况下,即一次风率、直流内二次风率、旋流内二次风率和旋流外二次风率分别为20.8、10.5、32.5和36.2时,燃烧器出口区域速度分布曲线如图3所示。其中水平黑线为炉膛不同的截面,水平黑线上方的测点代表轴向速度为正值,其余线为不同截面不同测点轴向速度连线,当三孔探针连接的U型管液位差为0时,所测测点即为预燃室中心回流区的边界点,回流区的包络线由黑色曲线连接而成。预燃室内速度为负的区域为回流区,由于试验中中心管未通风,在直流内二次风的高速引射作用下,速度曲线的分布在L=0的截面出现了中心管附近凸、一次风管附近凹、一次风管的当量直径外又凸的现象。在L=0的截面上,预燃室中心开始出现回流区,随着轴向距离的增加,回流区逐渐扩张,在L=0.2和L=0.3的截面之间,回流区趋于闭合,形成了完整回流区。回流区卷吸高温烟气,使煤粉在预燃室内贫氧状况下升温,释放挥发分,在直流内二次风的作用下,可以有效避免旋流内二次风和一次风的提前混合,形成一定的还原区气氛,使挥发分中的氮被还原成N2,实现低NOx燃烧,提高了煤种适应性。

图3 燃烧器出口区域速度分布Fig.3 Velocity distribution of burner outlet area

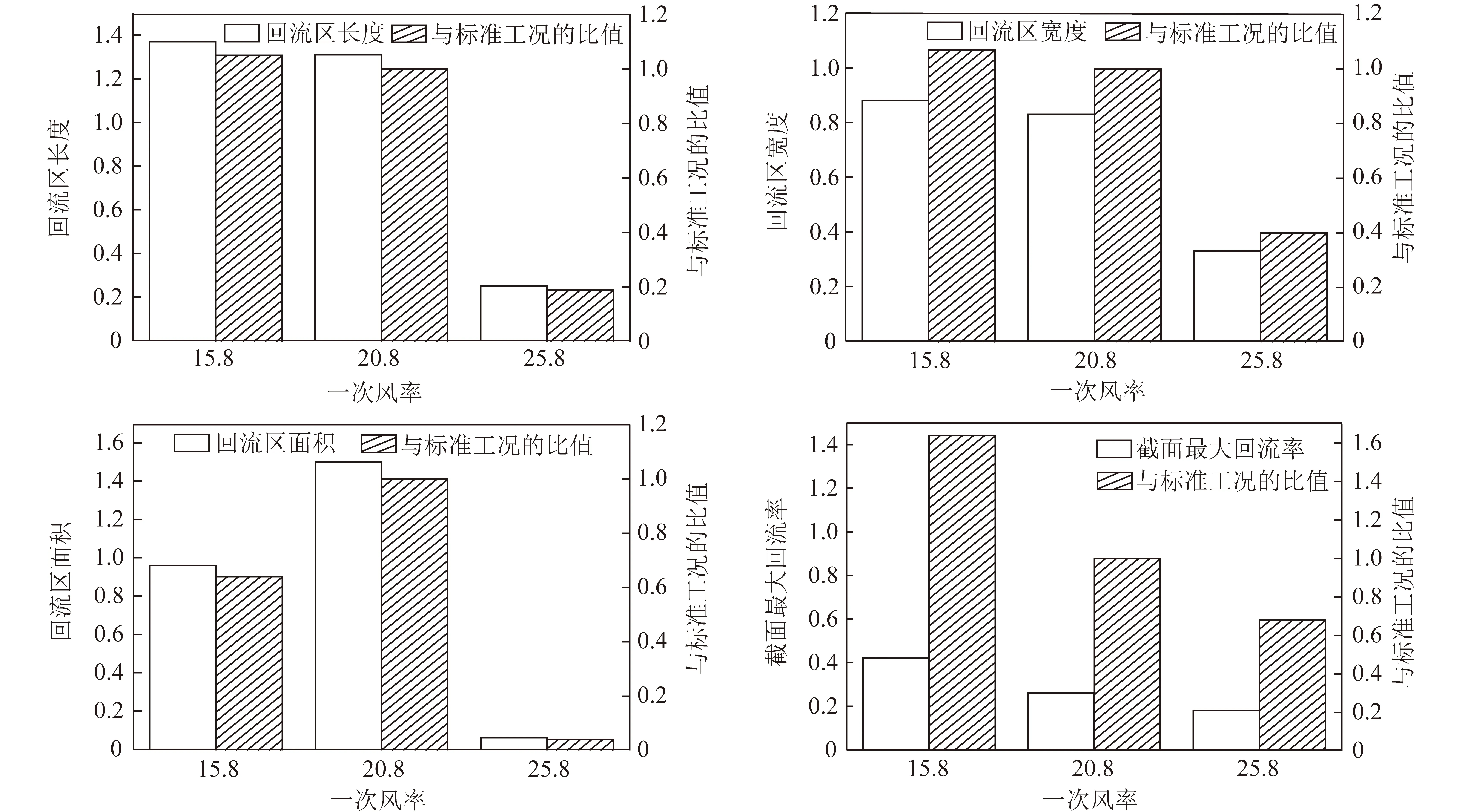

2.1 一次风率与旋流内二次风率配比

一次风与旋流内二次风对回流区特性的影响如图4所示,总风量不变时,随着一次风率从15.8增长到20.8再到25.8,回流区长度由1.37变化到1.31再到0.25;宽度由0.88变化到0.83再到0.33;截面最大回流率由0.42变化到0.26再到0.18。这是由于具有一定刚性的一次风流动方向与回流区气流方向相反,随着一次风增加,其对回流区的抵制作用增加;此外由于总风量不变,一次风增加意味着旋流内二次风减小,导致旋流内二次风在预燃室内形成的负压减少,回流区长度和宽度及回流率均减小。

图4 一次风与旋流内二次风对回流区特性的影响Fig.4 Effect of primary wind and secondary air in swirl on the characteristics of recirculation zone

随着一次风率从15.8增长到20.8再到25.8,回流区的面积由0.96变化到1.50再到0.06,先增大后减小。在一次风增加的初期,由于一次风会在煤粉浓缩器以及稳焰齿的作用下产生一个径向速度,其在内外二次风旋转射流的影响下于燃烧器喷口附近形成一个负压区域,具有一定的回流能力,随着一次风的增加,回流区面积随之增加。而随着一次风继续增加,由于较大的一次风和直流内二次风具有很强的刚性,会将预燃室内中心回流区冲散,只会在一次风两侧形成较小的回流区,从而导致回流区面积急剧减小。可见在热态试验中,携带有煤粉的一次风气流在射入预燃室内时,在煤粉浓缩器以及稳焰齿的作用下产生一定的回流区,卷吸部分高温烟气,具有一定的稳燃效果,但过高的一次风率会导致二次风形成的预燃室中心回流区受到较大冲击,严重影响燃烧器的稳燃效果。此外在冷态试验中发现随着旋流内二次风的急剧降低,预燃室内中心回流区几乎完全消失,因此旋流内二次风是预燃室内中心回流区生成的根本原因。

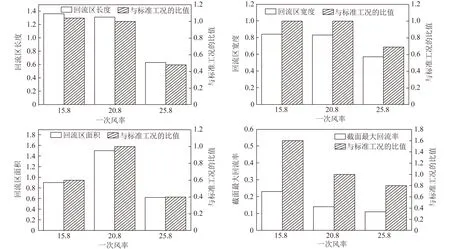

2.2 一次风率与外二次风率配比影响

一次风与外二次风对回流区特性的影响如图5所示,在总风量不变的前提下,由于一次风气流方向与回流区气流方向相反,随着一次风率从15.8增长到20.8再到25.8,一次风对回流区气流的削弱作用越强,而外二次风的减少会导致其形成的旋转射流在预燃室内形成的负压降低,回流区的起始位置后移,结束位置前移,从而导致回流区长度、宽度及回流率均减小。观察到外二次风减少到一定程度时,预燃室内只有旋流内二次风形成的中心回流区与一次风形成的部分负压区域,导致燃烧器回流效果较差,卷吸高温烟气能力衰减,无法达到设计要求。

图5 一次风与外二次风对回流区特性的影响Fig.5 Effect of primary wind and outside secondary wind on the characteristics of recirculation zone

随着一次风率从15.8增长到20.8再到25.8,回流区的面积由0.9变化到1.50再到0.62,先增加后减小。当总风量不变的情况下,在一定范围内随着一次风的增加,一次风在喷口附近形成的负压区域而形成的回流区也会增加,此时回流区面积呈现随着一次风的增加而增加的趋势。而随着一次风的持续增大,外二次风减小,其在炉内形成的旋转射流减少,且在较强刚性的一次风高速射流和直流二次风射流的作用下,回流区面积急剧降低。观察到随着外二次风的急剧降低,预燃室内外围区域几乎观察不到回流区,可见外二次风是预燃室内外围区域回流区生成的根本原因。

2.3 旋流内二次风率与外二次风率配比影响

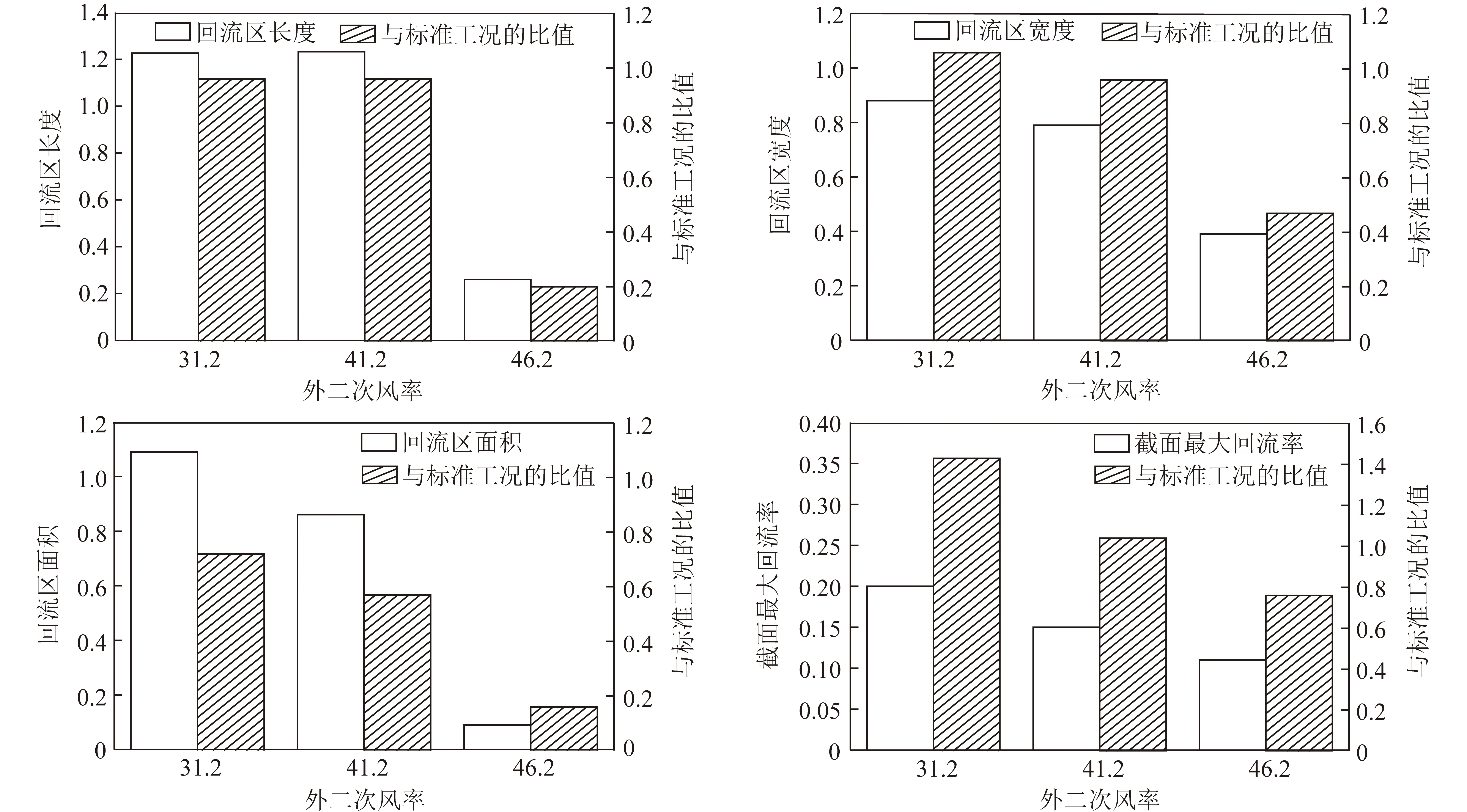

旋流内二次风率与外二次风率变化对回流区特性的影响如图6所示。

由图6可知,在总风量不变的前提下,随着外二次风率从31.2增长到41.2再到46.2,回流区长度先从1.226增加到1.232,然后迅速减小到0.260。在外二次风增加的初期,旋流内二次风减小,此时在一次风和直流风的冲击作用下,旋流内二次风形成的

图6 旋流内二次风率与外二次风率变化对回流区特性的影响Fig.6 Effect of secondary air in swirl and outside secondary wind on the characteristics of recirculation zone

回流区在轴线的交汇截面稍后移,回流区的长度略增加。而随着外二次风继续增加,旋流二次风形成的中心回流区越来越小,在被具有很大比例的直流一次风冲击后,回流区长度急剧缩短,由旋流二次风形成的回流区最终消失,剩余的回流区只是由直流一次风高速射流形成的回流区与外二次风形成的部分回流区组成,此时回流区的闭合点迅速提前,回流作用显著变弱。因此避免外二次风率过高具有重要意义。

回流区的宽度和面积均随着外二次风率从31.2增加到41.2,先缓慢减小,而当外二次风率增加到46.2时,由于旋流内二次风强度过低,导致预燃室的中心几乎没有回流区,预燃室内只有几块分散的回流区,此时宽度和面积急剧降低。

随着外二次风率从31.2增加到41.2再到46.2,回流区截面最大回流率由最开始的0.20降低到0.15再降低到0.11,呈逐渐减小的趋势。虽然外二次风会在预燃室中心外围形成部分回流区,但外二次风在与径向成一定的角度下射入,在预燃室外形成一定的旋流效果,同时以一种类似于“风膜”的气流将预燃室中心回流区包裹起来,这股气流一方面具有一定的回流能力,可以卷吸外部空气,另一方面又会阻碍外部的气体被中心回流区卷吸。伴随着旋流内二次风的减小,中心回流区回流能力减弱,这3者综合作用表现为回流区截面最大回流率随着外二次风率的增加而逐渐减小。

燃烧器热态燃烧过程中,旋流内二次风决定了燃烧器卷吸高温烟气的能力,当旋流内二次风形成的回流区受到影响时,燃烧器的回流效果几乎消失。外二次风主导形成了预燃室内外围区域的回流区,并起到了混合二次风与一次风的作用,当外二次风率过高时会严重影响旋流内二次风形成的中心回流区,使该种带有预燃室旋流燃烧器的劣质煤稳燃效果较差,无法达到设计要求。

3 结 论

1)提出了一种多级调风预燃式旋流燃烧器,基于空气分级理念同时设计了一次风、直流内二次风,旋流内二次风和外二次风,在预燃室内形成回流区,实现了低NOx燃烧和煤种适应性好。随一次风率增加(旋流内二次风率或外二次风率下降),回流区长度、宽度以及回流率逐渐下降,但回流区面积先增加后下降,试验工况为20.8%时达到最大值。

2)预燃室内回流区主要由旋流内二次风及外二次风引起,旋流内二次风决定了预燃室中心的回流区,外二次风决定了预燃室内四周的回流区。

3)旋流内二次风率37.5%、外二次风率31.2%时,回流区长度、宽度、回流区面积以及回流率最大,回流效果最好。