大型燃煤机组中速磨煤机一次风流场优化及数值模拟

2021-11-19向柏祥

张 健,向柏祥,黄 军,李 燕,王 鹏

(1.神华国华(北京)电力研究院有限公司,北京 100024;2.国家能源集团技术经济研究院,北京 102211)

0 引 言

目前大型燃煤机组普遍采用中速磨煤机制备煤粉,一次风作为煤粉制备过程中重要的干燥剂和输送媒介,将中速磨煤机内的煤粉进行干燥,并将风粉混合物加热至规程规定温度。如果热一次风温度不足,还必须通过增加热一次风量的方式,提高干燥能力。热一次风出力大多根据磨煤机入口一次风量进行调节。因此,能否准确测量一次风量关系到煤粉的制备、输送,同时对锅炉效率也有重要影响[1-3]。目前,国内外机构对一次风量的测量做了大量研究,先后开发了包括有限制条件的插入式单喉径、多喉径、阿牛巴、均速管、双文丘里、多孔流量测量装置、巴系列的威力巴等测量方法,以及基于热线风速测量技术、电容测量技术和交流电荷感应技术测量原理开发的传感器法等[4-7]。

上述方法为一次风测量提供了多种形式,测量精度也有很大提升。但现场复杂的测量环境使上述方法在实际测量中还有很多缺陷,限制了实际应用效果[1,5-14]。梅振锋等[14]利用Fluent软件对某1 000 MW燃煤锅炉中速磨煤机前圆形一次风道流场进行了数值模拟,研究发现冷一次风依靠自身动量难以完全穿透热一次风,且出现明显的冷、热风分离现象,在流经风门、混合和上弯头后,流场均匀性明显变差,通过加装冷风均布器、导流板、格栅和均流板等混流和均流装置后,冷、热风入口的气流速度相对标准差可分别控制在35%~45%和45%~60%。张广才等[15]利用CFX软件对某采用威力巴风量测量装置的600 MW超临界锅炉的中速磨煤机入口一次风流场进行了数值模拟计算,由于磨煤机冷热风管道布置结构紧凑,风量测量装置前后的直管段太短,且冷热风呈直角混合,使得冷风门开度达到30%左右时,风道流场变得不规则,且在风道中部出现了涡流区域。此时,风量测量装置测得的动压较实际值偏小,随着冷风门开度增加,测量的一次风量不升反降,且由于风道内涡流不稳定,风量值亦有大幅波动。磨煤机入口一次风道加装紊流栅后,发现随着冷热风门开度的增加,风量相应增加,风量测量不稳定的情况有所改善,但风量测量值和实际现场标定风量仍有出入。陈方前[9]对采用威力巴在线风量测量的600 MW超临界锅炉中速磨煤机入口一次风量波动原因进行了分析,得出测量装置积灰情况较为严重,风量测量装置距离冷、热风混合处仅1.5 倍当量直径,远小于规定的5倍当量直径。经增加风量测量装置的在线自动吹扫功能后,磨煤机入口一次风量测量品质有所改善,但波动现象仍存在。

综上分析可知,因炉侧设备布置紧凑,一次风管道大多受布置空间的限制,尤其很多新建机组采用了联合侧煤仓布置方式,管道大多设计成圆形[16],冷热风管道大幅缩短,因而现场几乎不具备安装风量测量装置的条件。此外,有的电厂热风分支管道直径约1.8 m,而从热风母管进入磨煤机的总长度不超过12 m,还需要布置热风隔绝门、热风调门、膨胀节、三通、弯头和扩压段等,甚至没有超过1倍管径长度的直管道。

1 磨煤机运行中存在的问题

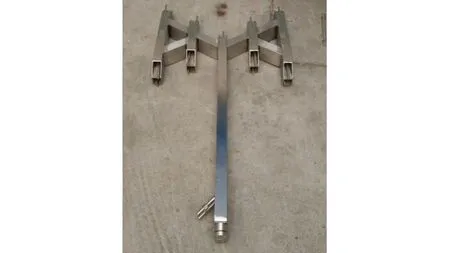

某电厂660 MW超超临界燃煤锅炉配置6套中速磨直吹式制粉系统,采用联合侧煤仓布置方式,炉侧重要辅机采用单系列布置。因此,磨煤机区域的空间结构紧凑,热一次风母管至磨煤机入口距离较短,现场不具备安装一次风流量测量装置的必备条件。为提高一次风量测量精度,电厂选择采用简易的PPBS95-1820矩阵式流量计,其量程为0~400 Pa,精度为±1%,如图1所示。

图1 矩阵式流量计Fig.1 Matrix flowmeter

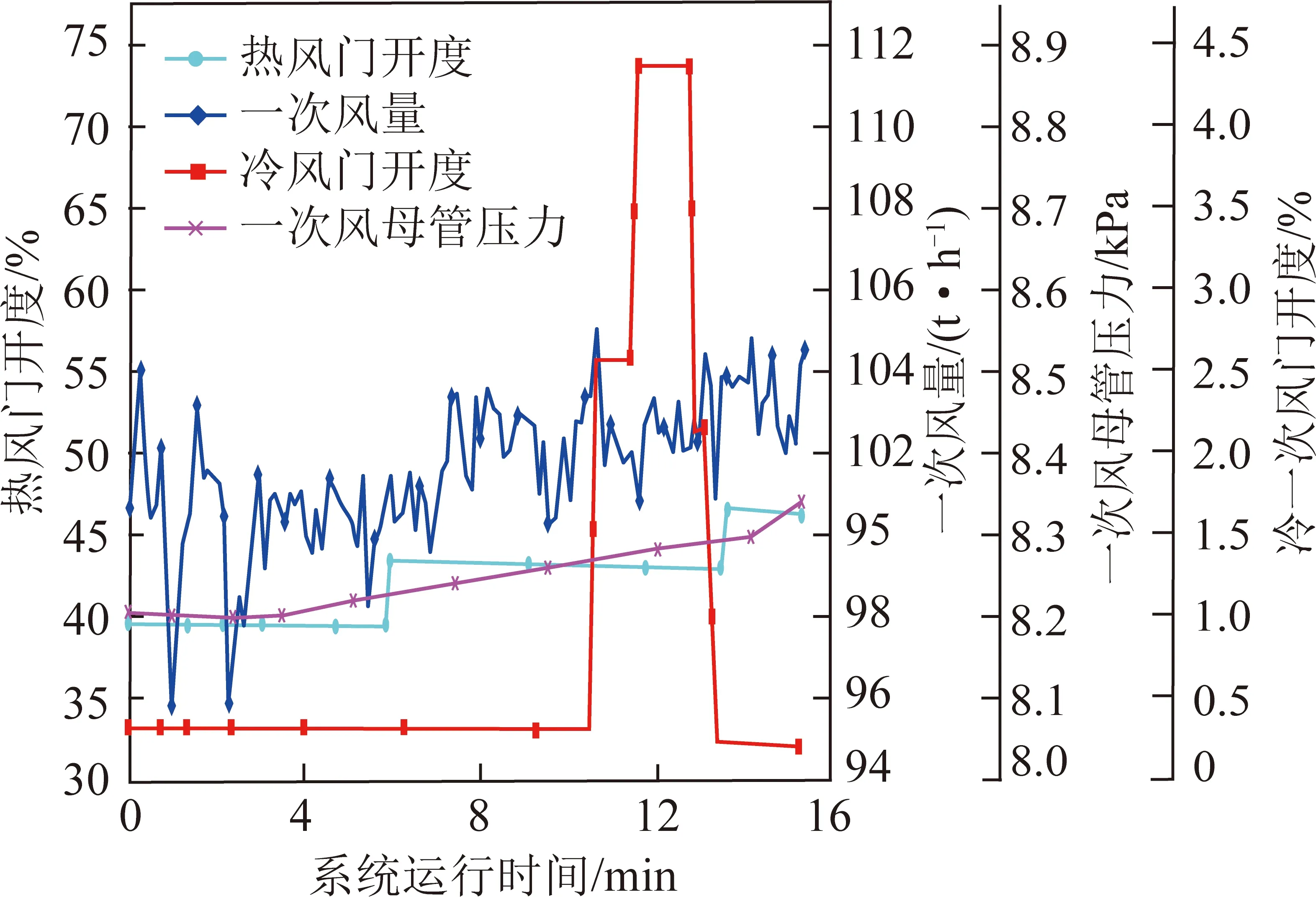

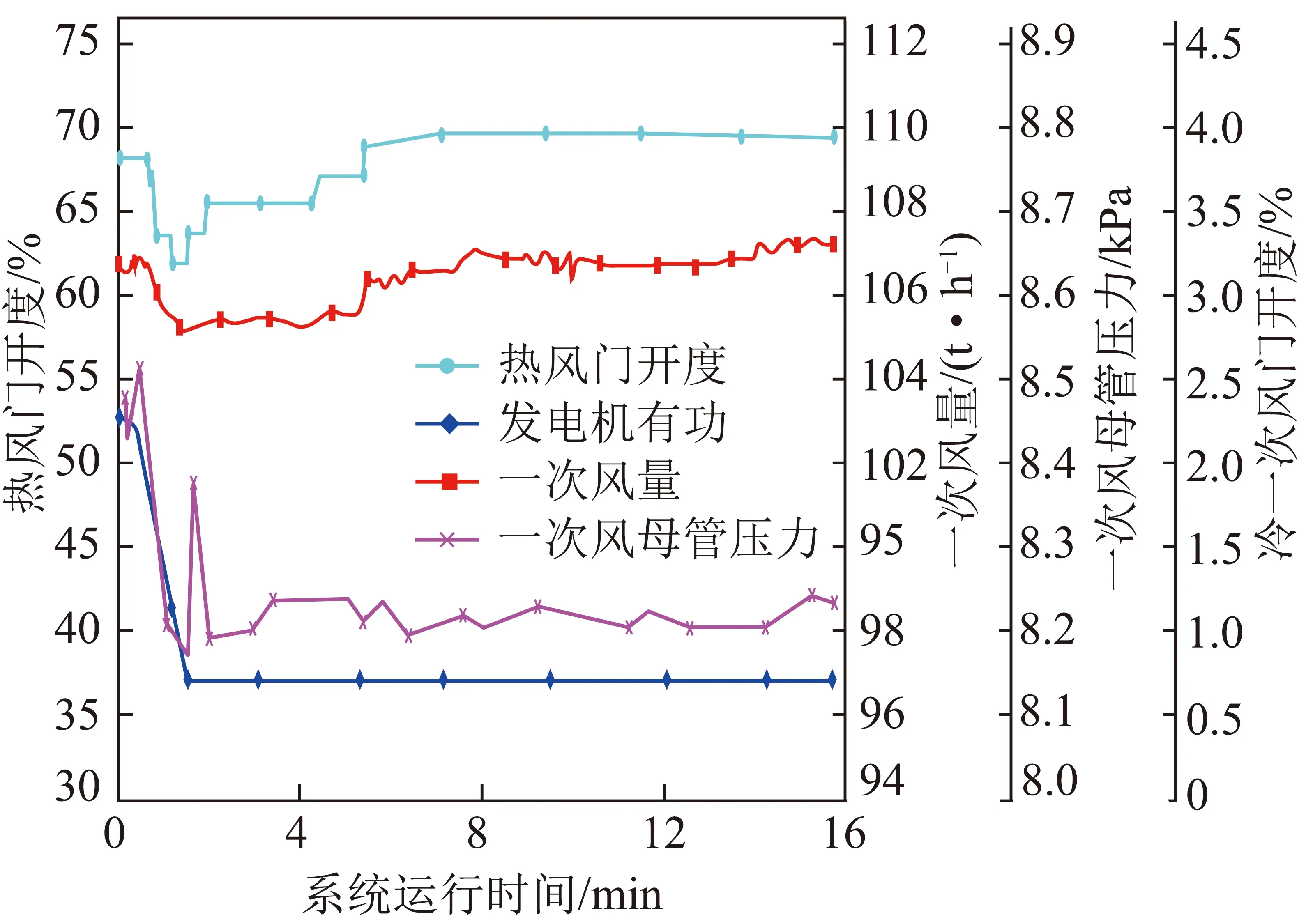

机组投入运行后,大多数情况下的一次风量测量较为准确,但是当热风门开度超过40%且继续增加时,风量却从约100 t/h突降至90 t/h,甚至更低。为满足磨煤机通风出力的要求,协调控制系统迅速开大冷、热风门,风量才逐渐恢复至105 t/h或以上,但此时实际的一次风量已远超显示值,极易造成炉膛出口NOx超标,如图2所示。

图2 一次风量曲线Fig.2 Primary air flow curves

2 磨煤机入口管道空气流动数值模拟

2.1 磨煤机入口管道模型建立

为深入分析一次风量波动的原因,基于CFD流体力学计算软件Fluent 对热风母管入口温度340 ℃、入口速度7.5~10.0 m/s,冷风母管入口温度20 ℃、入口速度4 m/s时的磨煤机前一次风道的流场进行了数值模拟研究。

一次风道的三维模型如图3所示。由图3可知,冷一次风道横向接入热一次风道,热一次风道管径为φ1 820 mm×8 mm,冷一次风道管径为φ720 mm×8 mm。

图3 一次风管道三维模型Fig.3 3D model of primary air duct

超过847 088个网格后,一次风速云图的变化并不大,因而本次计算过程中的网格数量共计847 088个,其中最小体积为3.4×10-7m3,最大体积为4.2×10-4m3。为提高计算结果的可靠性,计算过程中压力项采用2阶离散格式,k-ε湍流模型,动量、湍动能、湍流耗散率和能量方程的离散项均采用2阶迎风格式,计算结果收敛的条件为残差小于10-5。需要说明的是,计算过程中入口流量和温度均设置为常数,且不随迭代计算过程变化。

2.2 结果与讨论

垂直于出口平面的一次风速云图如图4所示。图中底部区域表示流体在此区域中从管道流向出口,顶部区域表示流体在此区域中从出口流回管道。

由图4可知,管道底部靠左侧区域的一次风流向磨煤机的速度最高,而管道顶部靠右侧的区域则存在明显的回流区。随着热风母管入口风速不断提高,一次风道出口正向流速面积不断扩大,负向流速面积不断向顶部收缩。但是当入口风速增加至9.1 m/s时,正向流速区域突然缩小,负向流速区域突然扩大,即发生了风量测量失真。

图4 垂直于一次风管道出口平面的一次风速云图Fig.4 Cloud diagram of primary air velocity perpendicular to the outlet plane of primary air duct

LYU和ZHANG[17]通过研究管道安装效应发现,管道在转弯后需经过1~3倍直径的直段距离后,高速气流才能抵达管道底部,流体在此处的流动最复杂。但由图3可知,原一次风管道几乎没有设计直管段,管道垂直拐弯后延伸约0.5倍管径的过渡距离后便斜向拐弯和变截面等,这是造成一次风量测量失真的主要原因。

随着入口风速的增加,受二次流和贴壁流的影响越来越明显,冲击中心的部位也从远离拐弯处向靠近拐弯处移动,出口处的正向流速面积逐渐扩大。因此,当热风母管入口速度达到8.7 m/s时,冲击管道底部的距离最近,但当热风母管入口速度进一步增加至9.1 m/s时,冲击管道底部的距离发生了逆向变化,即正向流速区域逐渐缩小,负向流速区域逐渐扩大,管道出口处的流速分布也随之发生逆向变化。

同时,位于管道上的测量装置无法立刻响应风速逆向突变后的压力分布,因而当热风门开度增加至40%左右时,DCS显示风量异常,引起磨煤机运行异常及一、二次风分配比例异常,进一步造成NOx排放异常等。

3 磨煤机一次量波动试验

为缓解一次风量测量失真对机组扰动的影响,可供采取的主要措施包括:将测点转移至直管段,但现场不具备安装要求;在一次风管道内安装均流装置,将测点附近的流场整流至适合测量的状态;采用新型的流量测量仪,缓解测量结果受非均匀流场的影响;将测点移至煤粉管道,但测量装置易堵塞和磨损,影响测量精度;采用风门开度、磨煤机出口温度和一次风压等参数调节磨煤机热一次风出力。经研究论证,决定采取加装均流装置和下移测点位置等对不同热风门开度时的一次风量进行试验测试。

3.1 均流装置效果验证

分别在位于磨煤机热风管道入口和冷风管道连接口安装均流装置进行试验测试,均流装置的加装如图5所示。热风管道入口加装了4片导叶片,冷风管道入口加装了3片导叶片。试验结果表明,加装均流装置的效果并不明显,一次风量测量失真的问题仍未有效缓解,尤其是当热风门开度超过40%时,风量显示数值依然从约100 t/h突降至90 t/h左右,甚至更低,但实际风量已经远高于100 t/h,因此极易引起磨煤机运行异常和NOx超标等,最后不得不拆除加装的均流装置。

图5 均流装置Fig.5 Current sharing device

3.2 风量测点位置测试

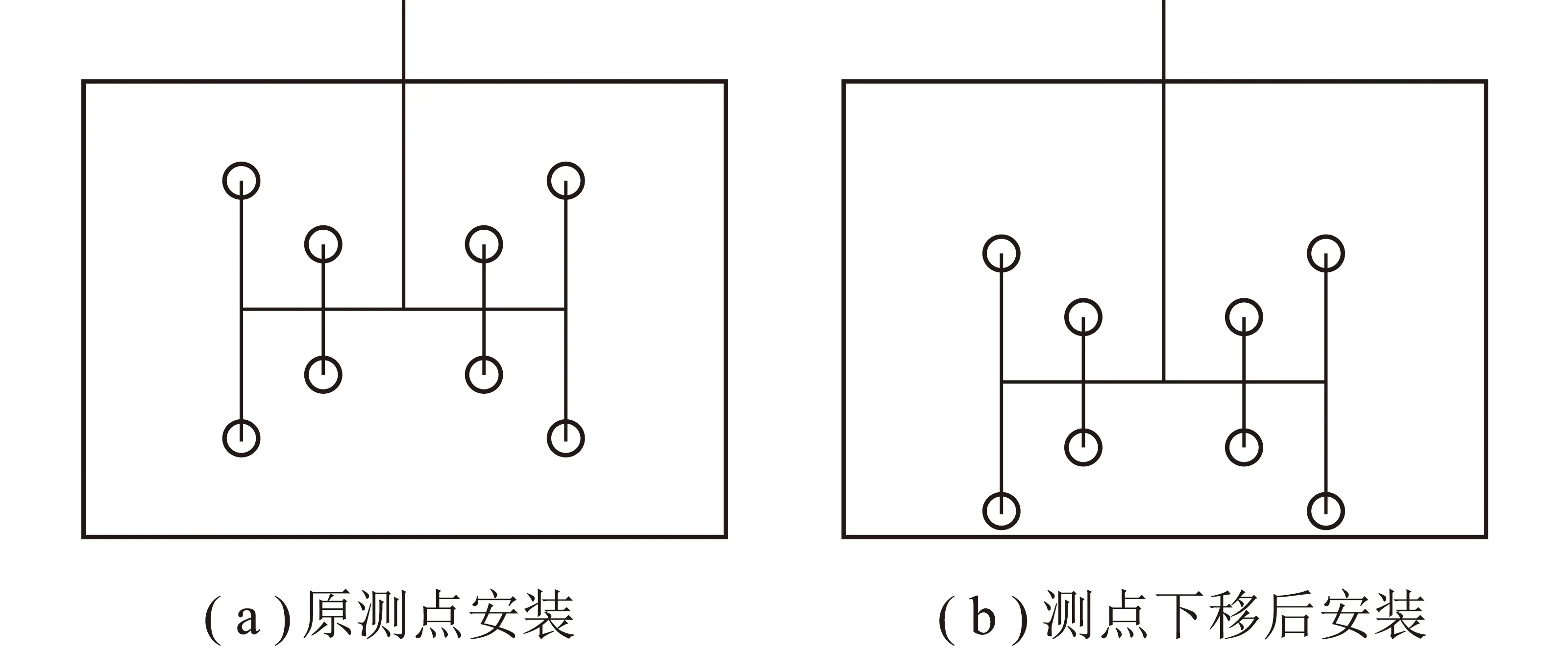

为避开一次风道上部不同流速方向突变形成的强紊流区域,对磨煤机一次风量的部分测点向管道底部下移了120 mm进行了测试试验,如图6所示。试验结果表明,风量波动现象得到缓解,磨煤机可以全程投入自动运行。但现场测得的一次风量较DCS显示值仍有较大出入,造成调整控制磨煤机的风煤比困难,如图7所示。DCS显示值与实际值的偏差情况如图8所示。

图6 风量测点安装示意Fig.6 Installation diagram of air volume measuring points

图7 风量测点位置下移后磨煤机运行曲线Fig.7 Operation curves of coal mill after the airvolume measuring point moves down

图8 测量装置下移后DCS显示值与测量值的比较Fig.8 Comparison between the measurementsand DCS after lowering the measuring points

此外,在热风门开度超过40%及以上时,采用一次风压、磨煤机的热风门开度和进出口差压来调节和控制磨煤机的运行参数,缓解因一次风量测量失真对机组扰动的影响。但试验结果表明,不但调节品质较差,也不适合长期运行。

4 磨煤机入口风道优化

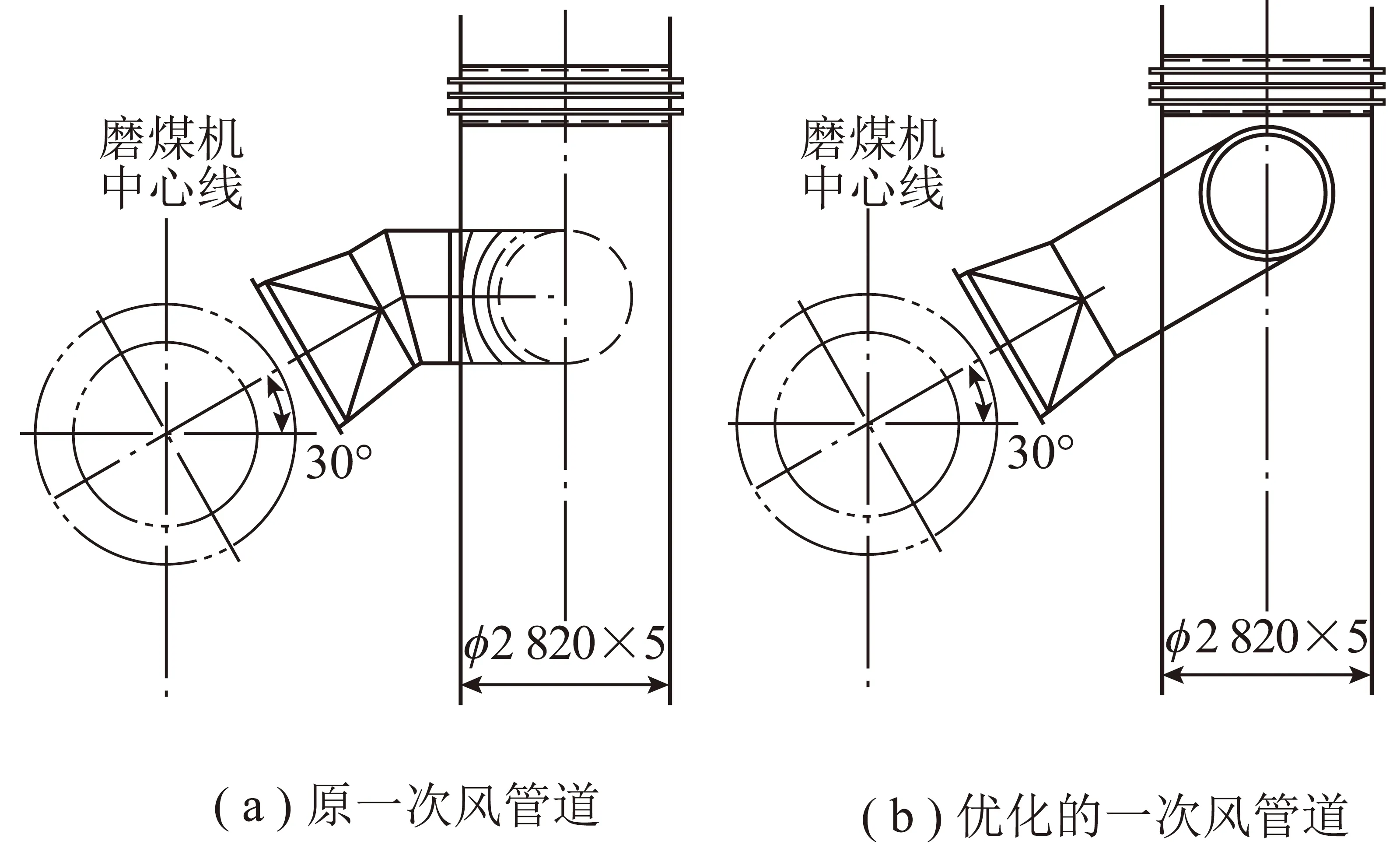

4.1 磨煤机入口风道取直模型建立

风量测量失真的主要原因是流体转弯时产生的二次流和贴壁流等在管道顶部形成不稳定的回流区域,为缓解一次风量测量失真,必须对该处的流场进行优化。考虑到现场一次风管道在很短的距离内有2次拐弯和变径等,简单的均流装置对该处的整流效果非常有限。因而对一次风管道结构进行优化,如图9所示。为验证改造效果,基于CFD流体力学计算软件Fluent对热风母管入口温度340 ℃、入口速度7.5~10.0 m/s,入口温度20 ℃、入口速度4 m/s时的磨煤机前一次风道的流场进行了数值模拟。

图9 一次风管道优化改造Fig.9 Optimized reconstruction of primary air duct

4.2 磨煤机入口风道取直网格划分

超过1 137 696个网格后,一次风速云图变化不大,且随着网格数量继续增加甚至出现不容易收敛的现象。因而,本次计算过程中的网格数量共计1 137 696个,其中网格最小体积为2.9×10-6m3,最大网格体积为6.9×10-5m3。为提高计算结果的可靠性,计算过程中的压力项也同样采用2阶离散格式,k-ε湍流模型,动量、湍动能、湍流耗散率和能量方程的离散项也均采用2阶迎风格式,计算结果的收敛条件也设置为残差小于10-5。此外,计算过程中入口流量和温度也均设置为常数,且不随迭代计算过程变化。

4.3 磨煤机入口风道取直后的一次风速分布

垂直于出口平面的一次风速云图(图10),其中底部区域表示流体在此区域从管道流向出口,顶部区域表示在此区域一次风从出口流回管道。由图10可知,管道底部中心区域的一次风流向磨煤机的速度最高,而管道顶部中心区域则存在明显的回流区。随着热风母管入口风速不断提高,一次风道出口正向流速区域不断扩大,负向流速的区域不断缩小。但当入口风流速增加至9.5 m/s时,正向流速区域突然缩小,同改造前相比一次风道流场的转变更平缓,且流场相对更规则,因而不至于产生剧烈的全压波动,现场风量测量装置一定程度上能够应对上述流场转变对测量结果的干扰。一次风管道结构优化改造后的磨煤机一次风量运行曲线如图11所示,可知与原磨煤机一次风量曲线(图2)和测点位置下移后的磨煤机一次风量曲线(图7)相比,在热风门开度变化范围大致相同的情况下,优化后的一次风量运行曲线明显更为平稳。

图10 垂直于管道出口平面的一次风速云图Fig.10 Cloud diagram of primary wind speed perpendicular to the outlet plane of the pipeline

图11 一次风道优化后的磨煤机一次风量Fig.11 Primary air flow curve with the optimaldesigned primary air duct

5 结 论

1)改造前,管道入口风速在9.1 m/s,若继续增加风速,一次风冲击管道底部的位置发生了逆向变化,管道出口处的流速分布随之发生逆向变化,9.1 m/s为该管道的转捩点,该点附近的风量测量失真造成风量大幅波动。

2)优化改造后,管道入口风速在9.5 m/s,继续增加风速时,一次风冲击管道底部的位置会发生逆向变化,9.5 m/s为优化改造后管道的转捩点。与改造前相比,优化改造后一次风道流场的转变更平缓,且流场也相对更规则,不会产生剧烈的风量测量数值波动。

3)将一次风量测量装置向管道底部下移,以及适当延长测点前后的直管段长度,可在一定程度上缓解风量测量失真对机组扰动的影响。

4)避免一次风量测量失真对机组扰动的影响,在设计阶段应尽量保证一次风道有足够长的直管段,若现场空间不具备条件时,应尽量避免在较短的管道内出现三通、转弯、变径或阀门等容易引起流动稳定性变差的部件或结构等。