电厂燃煤锅炉局部烟道导流装置设计优化

2021-11-19朱冬生涂爱民

莫 逊,朱冬生,4,叶 周,涂爱民

(1.中国科学院 广州能源研究所,广东 广州 510640;2.中科院可再生能源重点实验室,广东 广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640;4.榆林学院,陕西 榆林 719000)

0 引 言

目前火力电厂燃煤锅炉的排烟温度基本在120~150 ℃,排烟温度高易导致排烟损失大[1],导致锅炉热效率降低1%~3%[2],不利于国家超净排放新环保政策的实施。为了提高锅炉热效率,在除尘器前的烟道增加低温省煤器或MGGH设备系统来降低除尘器入口烟气温度,吸收的热量用来提升进入烟囱的烟气温度,提高烟囱的抬升能力。这种节能环保措施既能提高除尘器的除尘效率、降低脱硫系统的喷水消耗量,又能提高烟囱的抬升能力,消除烟囱“有色烟羽现象”[3]。设备运行后发现由于烟气流场不均匀而导致低温省煤器或MGGH系统换热器的管束出现严重局部磨损。为了提高设备的可靠性,延长设备使用寿命,笔者采用ANSYS18.0软件的FLUENT[4]模块对电厂燃煤锅炉的尾部烟道系统进行流场模拟,并针对流场速度分布情况,合理设计导流装置,以提高换热器区域的流场均匀度,降低换热器的局部磨损机率,延长低温省煤器或MGGH系统设备的使用寿命。

国内学者对烟道流场均匀改造进行了大量研究,毛剑宏等[5]发现在AIG上游具有变截面烟道且长度较短时,导流板倾斜角度对AIG入口的烟气流速有较大影响。雷达和金保升[6]研究发现在AIG导流板的配置中,涡旋与二次流造成催化剂入口界面上速度不均匀及入射角过大,催化剂上方增加整流栅可抑制涡旋与二次流。王为术等[7]研究表明SCR反应器前烟道烟气流速不均匀,加装设计导流装置后,流场显著改善,系统内烟气流速和氨氮比标准偏差均下降到15%。邓晓川等[8]认为烟道转弯处弯头与直段烟道等径,有利于提升烟道内气流分布的均匀性。综上所述,国内大多数学者对脱硝设备入口的流场进行改进研究,弯道及变截面单一,鲜少考虑烟道各转向或变截面之间的影响,且鲜见除尘器前低温省煤器前烟道流场的相关研究。

笔者针对实际烟道布置特点,研究一系列不同结构尺寸导流装置对烟道流场的影响和对省煤器管束流场的影响,并在烟道关键位置采用不同导流装置组合,经过优化对比后找出最符合实际工程的导流装置结构参数及最佳组合,解决低温省煤器由于流场不均而导致的磨损问题。

1 研究对象

1.1 低温省煤器前后烟道系统

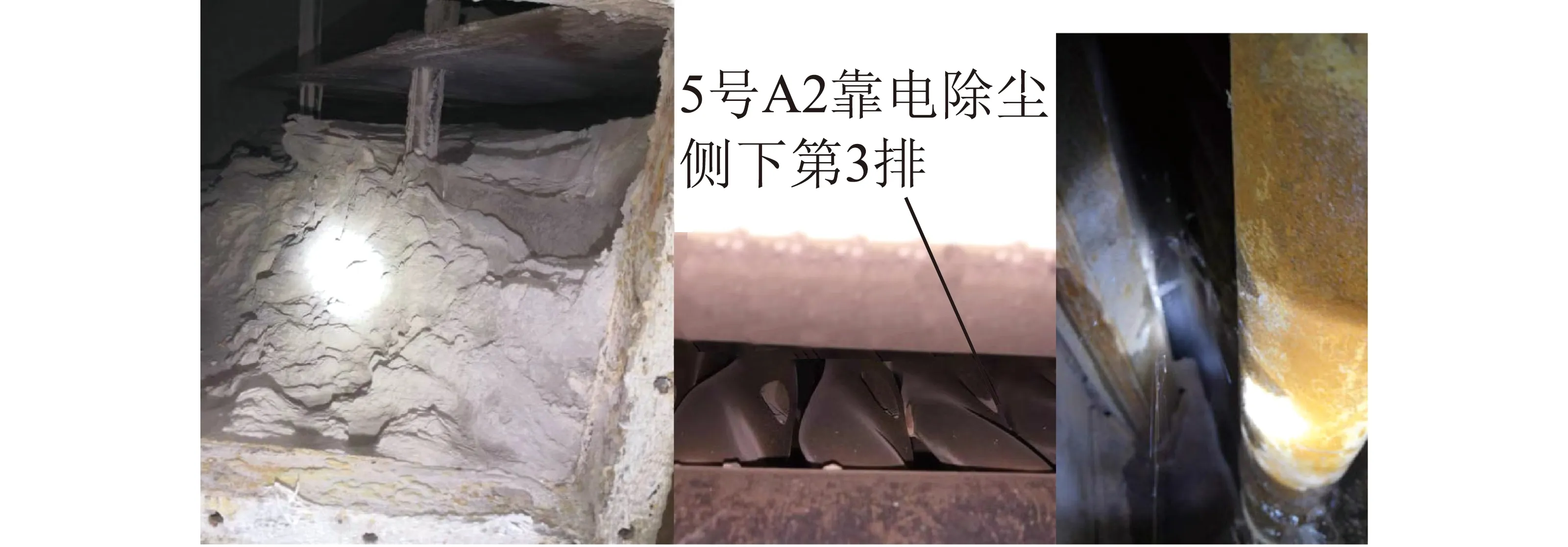

低温省煤器应用于发电厂的2台150 MW机组配套锅炉,位于空气预热器与除尘器之间的垂直烟道。低温省煤器降低锅炉排烟温度后回收的热量一部分用于提高锅炉热效率,另一部分提供给溴制冷机组。在锅炉最大连续出力(BMCR)工况下,烟气体积流量为550 000 Nm3/h,设置的低温省煤器使烟气温度从145 ℃降低到120 ℃左右,有利于超净排放系统改造。空气预热器与除尘器之间的烟道有灰斗,4个大于90°偏转弯头,1个90°偏转弯头,使得烟气流场由于离心力的作用烟尘流体密度场极不均匀,外侧的粉尘大颗粒群居多,导致低温省煤器靠近除尘器侧的管束因流场不均匀,局部流速过快而产生严重磨损和堵灰(图1),因此必须对低温省煤器前的烟道进行导流装置设计优化,使设备区域的流场尽可能分布均匀,减轻换热元件的局部堵灰和磨损。

图1 低温省煤器管束产生堵灰、磨损及泄漏情况Fig.1 Ash plugging,abrasion and leakage oflow temperature economizer tube bundle

1.2 网格模型

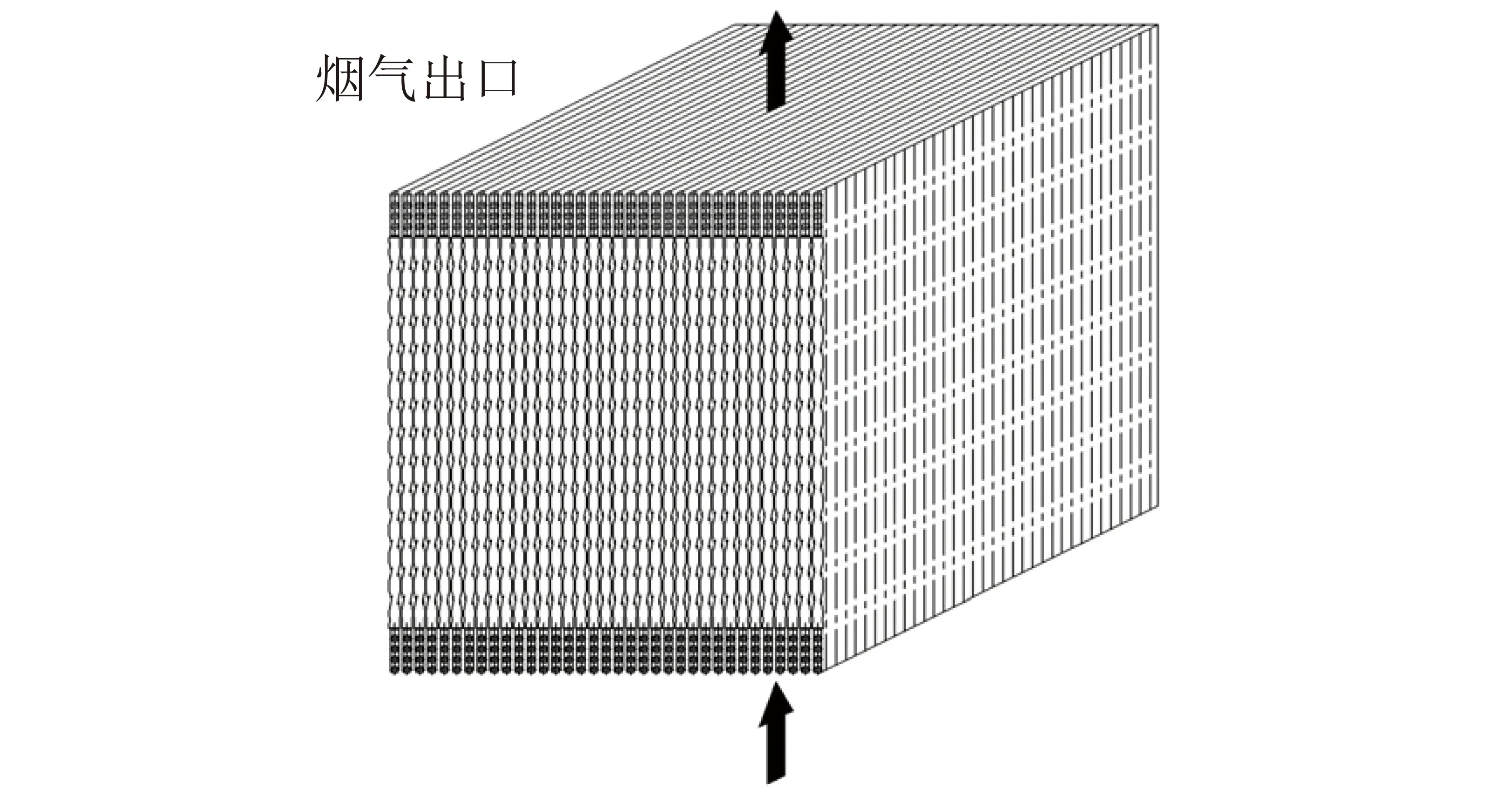

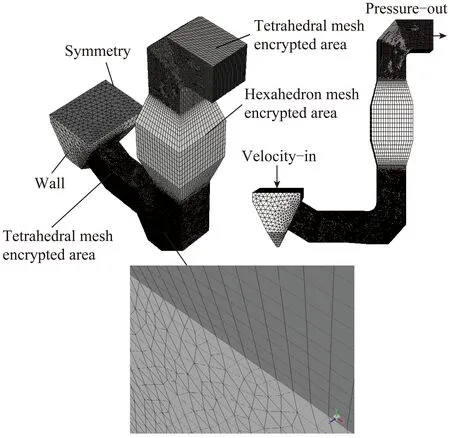

Ansys18.0 Fluent流场分析软件配套很多模型网格划分软件,常用的有Gambit、ICEM CFD、Hypermesh、ANSA、Patran和Wrokbench mesh等。本文选择Wrokbench mesh软件建立1∶1低温省煤器烟道系统模拟,设置模型的换热器高度为Y向,宽度为Z向,长度为X向;根据电厂锅炉烟道实际情况,在建模和模拟中假设烟气的流体压缩性为不可压缩牛顿流体;烟气进出口温度参数变化不大,不考虑其流体的膨胀性;设置烟道的灰斗进口为烟气入口,烟气方向垂直于灰斗进口平面;换热器出口的水平烟道为烟气出口。基于多孔介质模型的数值模拟方法在20世纪70年代被用于模拟换热器和核反应堆中流体的流动和传热问题。换热器中存在大量换热管道模拟该换热器中的流动,需要1.5亿个网格单元,大大超出了目前计算机的计算能力。为此,PATANKAR和SPALDING[9]提出了采用分布阻力的方法,也称为多孔介质模型方法。本文中的低温省煤器管束由高效三维管强化换热元件组成了三维多通道、变空间的流通通道,结构特点类似于多孔介质模型烟气由下向上流动,不断沿着错综复杂的多通道360°融合或分开,模型非常复杂,如图2所示。为了减少模型的网格单元,采用多孔介质模型代替低温省煤器模型。根据分析对象特点,模型的网格划分原则为混合网格划分:换热器区域采用六面体结构网格,提高迭代精度以适应换热器复杂、激烈的流场,而其他不规则的区域采用四面体非结构网格。关键位置采用网格加密策略,以适应复杂的流场;普通位置的网格相对稀疏,以降低计算机的计算量。在计算过程中通过逐步细化网格得到近似网格无关解,模型的总网格数量550万个左右,提高了模型的计算的精度。结构网格和非结构网格联结良好,模型网格如图3所示。

图2 管束结构示意Fig.2 Schematic diagram of tube bundle structure

图3 模型网格Fig.3 Mesh of the model

1.3 数学模型与边界条件

基于前文的假设与简化,电厂燃煤锅炉尾部烟道系统烟气流场的控制方程通用形式[10-11]可表示为

(1)

其中,ρ为流体密度;t为时间;φ、Γ、S分别为通用变量、广义扩散系数和广义源项;u为速度。各项依次为瞬态项、对流项、扩散项和源项。根据锅炉尾部烟道系统内烟气流动湍流实际情况,采用可实现的k-ε湍流模型来模拟换热器烟气湍流运动。

换热器由三维高效换热管组成,管束为三维变空间,烟气在其间流动的特点与多孔介质的流动特点相似,为了减小计算机计算量引入多孔介质模型代替换热器模型,即

(2)

式中,Si为i向动量源项;μ为层流黏度;α为介质渗透性;C2为内部阻力因子;νi为i向速度分量。

在低温省煤器系统模拟中[12-13],模拟的边界条件为:① 流体区域采用标准k-ε;② 壁面区域采用Standard Wall Function函数法;③ 速度场与压力场耦合采用SIMPLEC算法。

入口条件设置:入口边界条件采用速度入口(velocity-inlet),流速v=15 m/s,流体温度为135 ℃,采用水力直径和湍流强度的方式定义入口来流的湍流参数;出口边界条件采用出流(pressure-outlet);灰斗其中一面设置为对称面(symmetry),其他设置为墙体(wall);体的设置中,换热管束设置为多孔介质(porous media),其他设置为空气代替烟气(gas)。

1.4 评价方法

为了评价流场好坏,采用相对根法标准的标准偏差系数Cv(速度偏差)[14-15],计算公式为

(3)

(4)

2 无导流装置模拟结果及分析

2.1 无导流装置分析模型

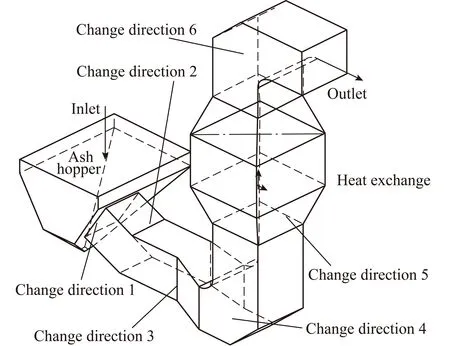

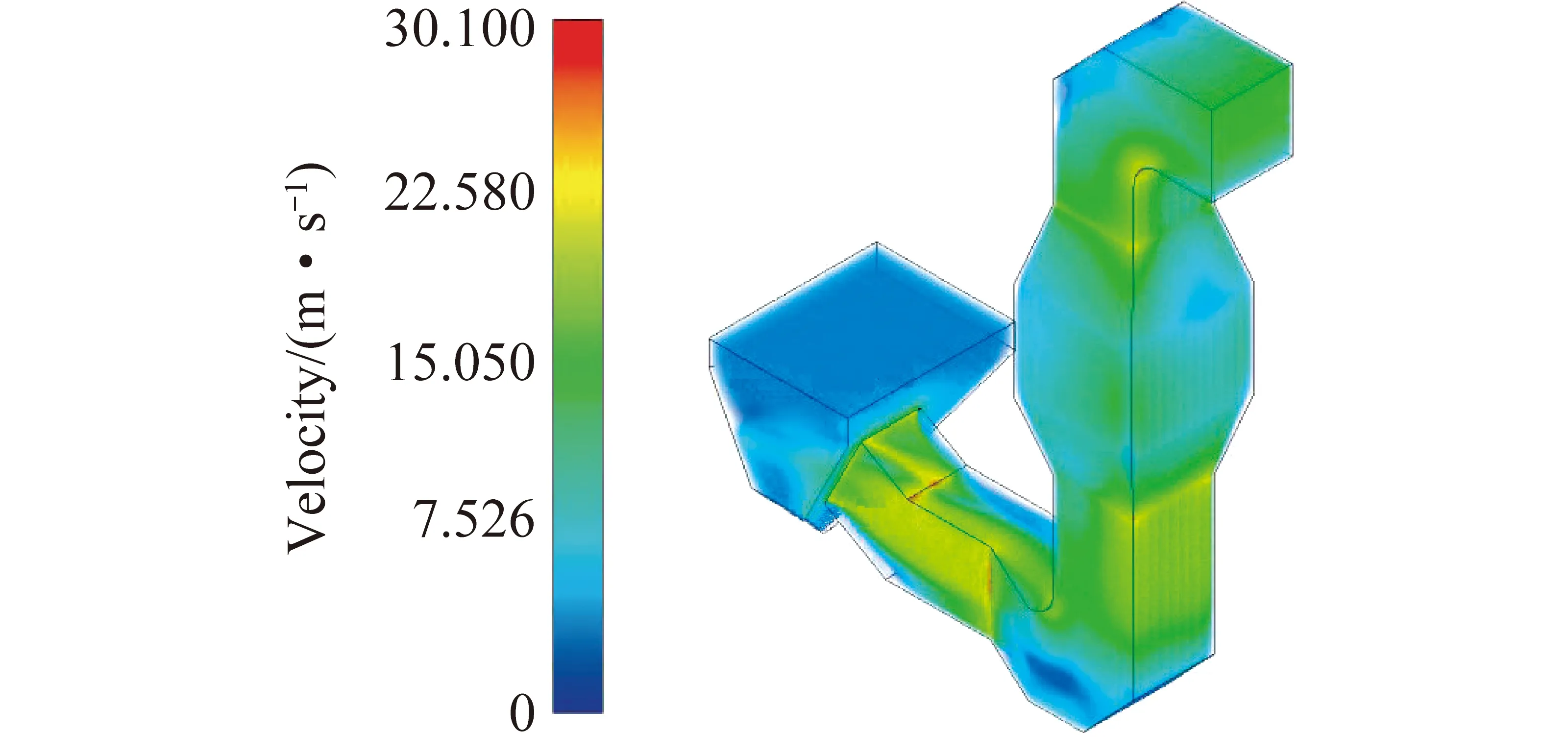

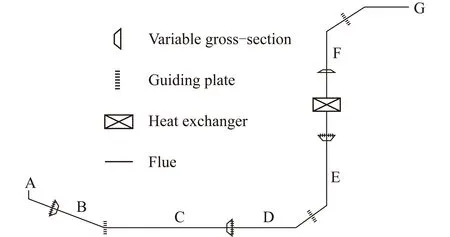

从灰斗出来的烟气进入低温省煤器烟道系统共经过5次变向,即5次离心力的作用,且流动截面不断改变,无导流板模型如图4所示,模型分析截面如图5所示。

图4 无导流板模型Fig.4 Non-guide plate model

图5 模型分析截面Fig.5 Analysis section of model

2.2 模拟结果分析

无导流装置的烟道速度云图如图6所示,可知烟气在烟道中不断拐弯变向,到达低温省煤器管束时,该区域的整个流场变得十分不均匀。换热器靠近锅炉一侧的A侧形成了低流速区,靠近除尘器一侧的B侧形成高速区,两侧形成明显对比。

图6 无导流装置的烟道速度云图Fig.6 Velocity contours of flue without guide plate

Z=0 mm、X=0 mm截面的速度云图如图7所示,可知在烟道形状的作用下,烟气不断拐弯变向,产生了离心力,并且流体自动选择短路径流动特性,使得垂直烟道B侧流速比较高,A侧烟气流速比较低,加之烟气从横截面积较小的烟道突然进入横截面积较大的换热器区域,形成类似于L型烟道外侧效应低流速的高压涡流区,烟尘在该区域打转沉淀。实际工程显示该区域积灰严重。由此,在换热器A side区域形成低流速涡流区,图7显示了低流速区像“空洞效应”。烟道中烟气流场产生不均匀会造成后面设备磨损和堵灰[10],缩短使用寿命。

图7 Z=0 mm、X=0 mm截面的速度云图Fig.7 Velocity contours of section Z=0 mm,X=0 mm

为了分析流场本质现象,在换热器中间建立分析截面,截面的速度云图如图8所示,可知进入换热器前,烟气产生极大偏流,A侧与B侧出现了速度差值较大的迹象,这种偏差不断发展,到达换热器区域时,流场不均匀程度进一步扩大,使得低流速区扩大到占空间体积至少50%。

图8 Y=1 795 mm截面的速度云图Fig.8 Velocity contours of section Y=1 795 mm

Y=1 795 mm截面的速度分布如图9所示,每个点对应的柱体越高,代表速度越大,反之越小。截面的总体分布规律为:靠近除尘器的B侧烟气流速偏高,最高达到了14 m/s左右;靠近锅炉的A侧烟气流速偏低,最低流速达到2 m/s以内,形成了“空洞效应”,使得该截面的速度场极不均匀。

图9 Y=1 795 mm截面的速度分布Fig.9 Velocity of gas distribution in section Y=1 975 mm

为了说明流场不均匀情况,引入标准偏差系数Cv。Y=1 795 mm速度标准偏差系数Cv=70.7%。根据要求,Cv在10%以内才能达到流场均匀目的。流场不均匀使内侧烟气流速低造成管束积灰,外侧烟气流速高造成管束磨损[12];积灰导致烟气流通面积减小,烟气向高流速区流动,且流速急剧增大,加快管束磨损,形成恶性循环,与第2.1节发电厂2台150 MW机组配套低温省煤器磨损情况吻合。因此低温省煤器系统烟道必须增加导流装置改善换热器区域的流场。

3 导流装置设计及模拟结果分析

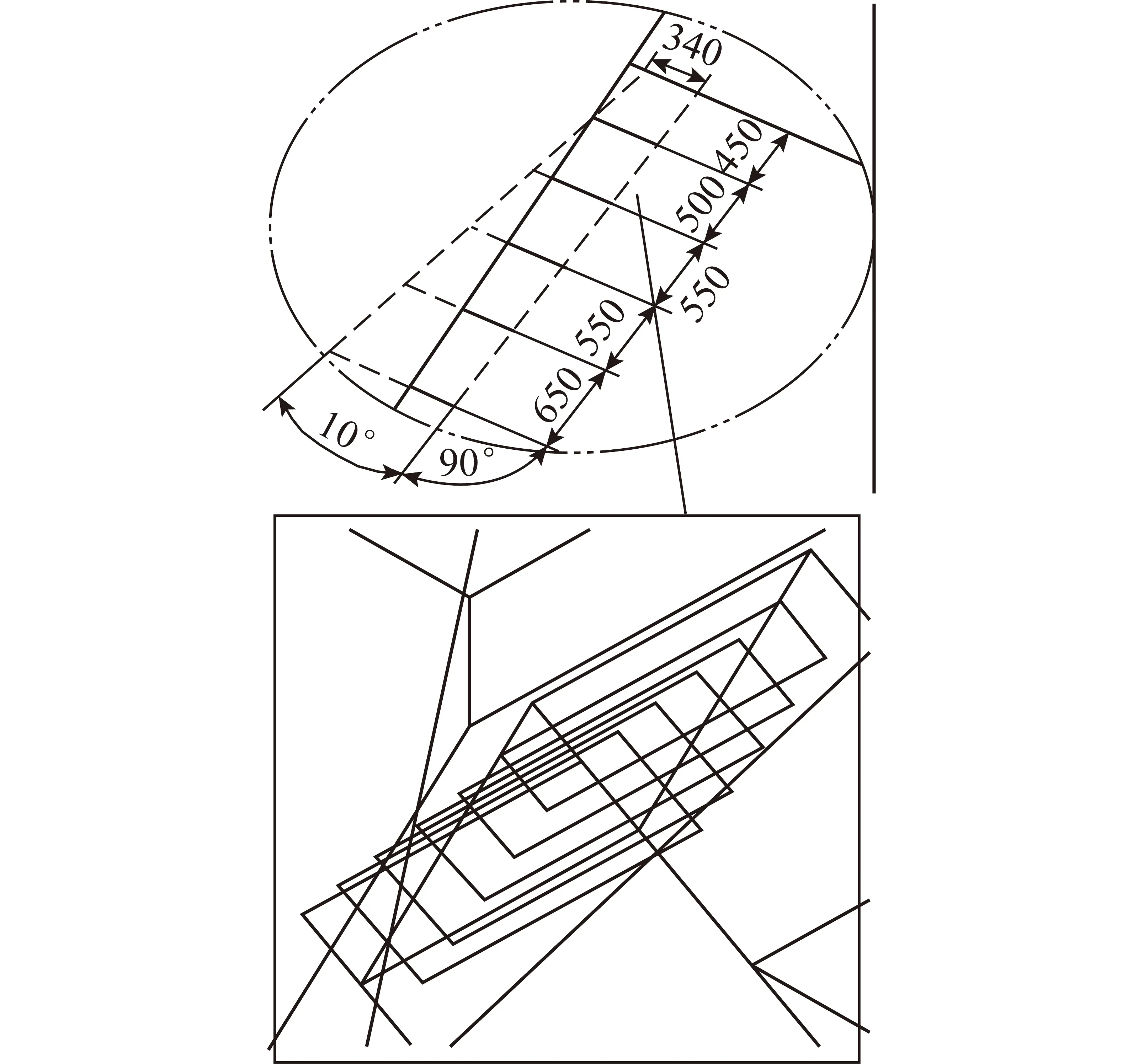

经过导流装置数值模拟对比分析,最终得出的导流装置方案如图10~12所示。结果表明,导流装置的主要元件长度、间距和安装角度都对烟道流场有重要影响。本文未开展各参数组合讨论,只分析最佳组合。

由图10可知,该导流板处于灰斗与烟道的连接处,烟气从大空间进入小空间,流通通道截面积变化大,且烟气转向大,偏流现象严重,因此在该处设置第1处导流装置。导流板的宽度与烟道一致,并垂直烟道截面,由烟道内侧到外侧,导流板距离分别为450、500、550、550、650。导流另一端的连线与烟道截面的角度为10°。

图10 灰斗与烟道连接处的导流装置Fig.10 Guide plates at the connection of ash hopper and flue

由图11可知,在水平烟道两处的烟道变向处设置导流板装置,消除烟气由于离心力作用产生的流向偏离和粉尘流体浓度不均匀现象,迫使烟气沿着合理的轨迹流动。第2处导流板长度800 mm,宽度与烟道一致,导流板的中心线连线与烟道拐弯内外侧角的连线平行,距离为1 400 mm,导流板与水平线角度为0°。第3处导流板长度800 mm,宽度与烟道一致,导流板的始端连线与烟道拐弯内外侧角的连线平行,距离为900 mm,导流板与水平线角度为0°。

图11 水平烟道2处导流装置Fig.11 Two guide plates of horizontal flue

由图12(a)可知,第4和第6处导流板结构相同,分别设置于垂直段上/下两端水平烟道与垂直烟道的90°转换处。解决了弯头处和扩口造成的烟气流场不均匀现象。图4位置4、6处的导流装置中弯头的进/出口设置“直段”和“调节段”,“直段”对弯头的进/出口烟气有整流作用,“调节段”对烟气偏流有矫正作用。根据烟气自动走阻力小路线原理,大部分烟气沿着弯头内侧路线流动,导流板间距从烟道外侧到内侧逐渐缩小,且相互平行,分别为700、650、500、450、400 mm,调节段角度为137°,迫使内侧阻力增大,外侧阻力减小。

图12 垂直烟道3处导流装置Fig.12 Three guide plates of vertical flue

由图12(b)可知,第5处导流板设置于垂直烟道与换热器连接的扩口处,使烟气进入换热器装置时分布均匀。该处导流装置类似于方形“漏斗”状,导流板进/出口之间的距离均匀,但进口的A、B侧与C、D侧之间的导流板距离均为375 mm,出口A、B侧与C、D侧之间的导流板距离分别为546、570 mm。

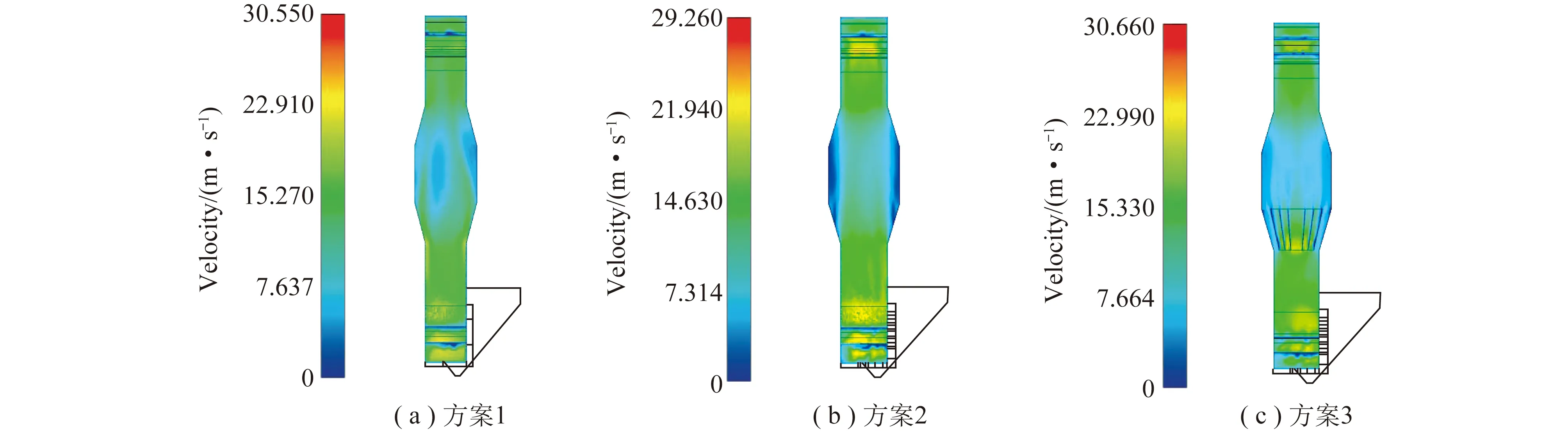

3.1 导流板装置模型方案对比

为了对比最终方案的优化过程,引入各方案模型对比,如图13所示。

由图13可知,方案1在第4、5的90°转向处增加导流板装置,是电厂烟道常用结构;方案2在方案1的基础上在第1~3转向处增加导流板装置;方案3在方案2的基础上在进入换热器的扩口增加导流板装置。

图13 导流板模型Fig.13 Guide plate models

3.2 速度场分析

换热器3D速度云图如图14所示。图14(a)在第4、5转向处增加导流板装置后,换热器区域的流场特点与无任何导流板比较有所改善,但总趋势没有逆转。图14(b)在1、2、3转向处增加导流装置,换热器区域流场均匀得到大幅提高,但还存在不可忽略的低流速区和高流速区。图14(c)在进换热器扩口增加导流装置,换热器区域流场均匀度非常好,从宏观上来看达到了目的。

图14 换热器3D速度云图Fig.14 3D velocity contours of heat exchanger

Z=0 mm、X=0 mm截面的速度云图如图15、16所示。

图15 Z=0 mm截面的速度云图Fig.15 Velocity contours of section Z=0 mm

图16 X=0 mm截面的速度云图Fig.16 Velocity contours of section X=0 mm

由图15、16可知,方案1在一定程度上改善了烟道的流场,经过导流板的分隔,减少内外侧的压差,局部改善了流场,但不能大幅改善换热器的流场。方案2更进一步消除偏高和偏低流速区域,说明烟道转向1、2、3对换热器流场影响不可忽略。转向1、2的导流装置使烟道A、B侧得到改善,转向3导流装置使得烟道C、D侧得到改善。方案3彻底改善了烟道因变截面而对换热器流场产生的影响,基本消除了高流速区和低流速区,整个截面流场基本实现均匀化。

Y=1 795 mm截面的速度云图如图17所示。图17(a)、(b)中高流速和低流速区因为导流装置增加而逐渐消失。图17(a)存在明显的高流速区、低流速区。A和B侧偏差很大。图17(b)流场得到改善,A和B侧趋于一致,只是靠近壁面的速度偏低。图17(c)高流速区和低流速区基本消失,且消除了第2.1节低温省煤器磨损情况中由于B侧局部流速过高而磨损泄漏的流场不均匀情况,流场趋于均匀,高、低流速区域界线不明显。

图17 Y=1 795 mm截面的速度云图Fig.17 Velocity contours of section Y=1 795 mm

为了更加直观地反映改进前后流场的区别,分别采用速度分布柱状图显示每点的速度,具体如图18所示。

图18 Y=1 795 mm截面的速度分布Fig.18 Velocity of gas distribution in section Y=1 795 mm

图18(a)中整体3D柱体图呈不规则图形,单个柱体长短不一情况严重;图18(b)的整体3D柱体图呈椎体形状,中间高,四周低;图18(c)的整体3D柱体基本呈立方体形状,大部分烟气流速为4~5 m/s。从标准偏差系数Cv分析,方案1的Cv为65.1%,方案2的Cv为55.4%,方案3的Cv为9.6%,说明方案3基本达到了低温省煤器烟道系统的均流目的,且方案简单、容易实施,可为实际工程案例提供借鉴和参考。

3.3 各方案压强降对比

烟道系统增加导流装置后势必增加系统阻力,因此需要检测系统阻力是否在可接受范围内。压强取值位置如图19所示,烟道系统不同方案下的压降如图20所示。

图19 压强取值位置示意Fig.19 Schematic diagram of pressure value location

图20 烟道系统不同方案下的压降Fig.20 Pressure drop under different schemes of flue system

由图20可知,各方案曲线变化趋势一样。未增加导流装置的烟道系统的进出口压降为477.9 Pa,方案1的压降为532.6 Pa,方案2的压降为561.3 Pa,方案3的压降为586.7 Pa,其中方案3的压降最大,但仅比无导流装置增加了109.8 Pa,在可接受范围。

4 结 论

1)从模拟结果可知无导流装置的低温省煤器烟道系统的流场和实际情况基本吻合,说明模拟可靠。烟道的空间转向和截面变化是影响换热器流场的主要因素,转向角度越大、流通截面突变越明显,流场越不均匀。

2)在烟道每个转向增加导流装置,烟道及换热器流场逐步改善,无导流板、方案1、方案2和方案3的标准偏差系数Cv分别为70.7%、65.1%、55.4%和9.6%,其中方案3效果最好且达到了均流要求,增加的导流装置对原烟道系统的流动阻力影响小。

3)采用软件ANSYS 18.0的FLUENT模块模拟手段设计分析烟道导流装置及调节装置的均流效果,是解决实际工程问题比较经济的可靠手段之一。