煤层气脱氧技术研究进展

2021-11-19张进华刘书贤何立新

张进华,刘书贤,秦 强,何立新

(北京低碳清洁能源研究院,北京 102209)

0 引 言

煤层气是煤炭伴生的非常规油气资源,主要成分是CH4、N2、O2和少量低碳烃类,以吸附态、游离态等形式赋存于煤层中。煤层气抽放由来已久,主要为了解决煤矿开采过程中可能带来的瓦斯突出事故,保证煤炭开采安全;抽放的煤层气中含有大量CH4,其温室效应是CO2的21倍,直接排放对生态环境破坏极强;开发利用煤层气兼具资源、安全和环保3重功能,意义重大。煤层气抽采方式包括地面抽采和井下抽采,地面抽采的煤层气,CH4含量高,体积分数多在90%以上,类似于常规天然气,氧含量较低,可通过天然气管道直接安全输送利用。我国这种高品质煤层气资源较少,约占煤层气总量的1%左右[1];目前开采的煤层气主要以井下抽采为主,抽采过程中混入大量空气,CH4体积分数多在3%~60%,氧气体积分数8%~20%,此外,还有大量无法直接利用的乏风瓦斯(CH4体积分数低于0.75%)。

我国非常重视煤层气的开采和利用,近年来煤层气抽采量逐年增加;2017年全国煤层气抽采量178 亿m3,井下抽采量128 亿m3,但利用率较低,总体利用率52.81%,井下抽放煤层气利用率更低,仅有38.28%。造成这一现象的主要原因是低浓度煤层气利用困难,只能焚烧和放空。为了利用这部分低浓度煤层气,CH4的富集提浓技术引起广大学者关注[2],但是煤层气中含有大量氧气,常压下CH4在空气中爆炸极限为5%~16%,且随着压力的增加爆炸范围迅速扩大,这为低浓度煤层气富集利用带来一定困难。在空气或富氮空气氛围,根据Coward爆炸三角形,当O2体积分数低于12%,CH4混合气即不具有爆炸性;由于在富集过程中,O2可能处于富氧状态,吴剑峰等[3]、李永玲等[4]对常温常压爆炸三角形进行了O2全浓度范围扩展,认为O2对CH4爆炸下限影响可忽略,对爆炸上限影响显著,CH4爆炸上限体积分数最高达48.6%。因此,在富集利用前,将煤层气中的氧气脱除到较低水平将有助于煤层气提浓和实现工艺本质安全。

目前的脱氧技术主要有燃烧法、变压吸附、低温深冷分离、非金属还原和膜分离法。笔者综述了近年各脱氧技术的工作原理、研究现状并对比了各技术的优缺点,最后对煤层气各脱氧技术进行展望。

1 燃烧法

燃烧法分为催化燃烧法和非催化燃烧法;催化燃烧法主要利用催化剂的催化作用,降低氧化反应所需温度,煤层气中的CH4和O2发生氧化反应,生成H2O和CO2,达到耗氧的目的。非催化燃烧法主要基于半焦、焦炭、煤等含碳原料直接与煤层气中的O2发生燃烧反应,生成CO2和CO。

1.1 催化燃烧法

与碳基原料燃烧脱氧不同,催化燃烧法不需要额外的燃料,原料气中的CH4直接与O2在催化条件下反应,达到脱氧目的;该技术方法简单,是最早用于脱氧的技术。目前,催化燃烧法脱氧的研究主要集中在催化剂的开发,用于催化燃烧法脱氧的催化剂大致可分为贵金属、非贵金属2类。CH4催化燃烧脱氧的机理较为复杂,其中基于贵金属催化机理,观点较为一致认为[5]:CH4在催化剂表面遵循Langmuir-Hinshelwood(L-H)机理吸附解离为甲基或亚甲基,然后与吸附态的氧直接发生反应生成CO2和H2O,或者先生成吸附态甲醛,然后与吸附态氧进一步生成CO2和H2O。国外最早针对催化脱氧的研究主要基于提高CH4的燃烧效率;MIAO等[6]详细研究了添加不同含量的Pt、Pd助剂对催化剂CH4燃烧催化活性的影响,发现Pt优于Pd,且当添加量为0.2%时,Au/Co3O4催化活性显著提高,着火温度降低到218 ℃,甲烷100%转化温度为360 ℃。COLUSSI等[7]采用浸渍法制备了Pd-CeO2/ϒ-Al2O3,TIERNAN和FINLAYSON[8]报道了Pt-Ce/Al2O3催化剂,试验结果证明铈的加入可显著提高催化剂的活性,原因在于CeO2具有较好的储氧能力,可促进PdO-Pd的转换。国内由于煤层气资源丰富,王树东等[9-10]以铂族贵金属Pd、Pt、Ru、Rh、Ir中的一种或几种组合作为催化活性组分开发出一种煤层气脱氧催化剂,可以将含39.15% CH4和12.6% O2的原料气中的O2脱除到0.1%以下,转化率达96%以上;并形成了脱氧成套装备技术,在山西阳泉完成了300 Nm3/h的工业示范。

由于贵金属资源缺乏,价格昂贵,近年来研究非贵金属催化剂实现CH4催化氧化逐渐成为热点,非贵金属催化剂主要包含铁系、铜系、锰系脱氧剂。西南化工研究院[11-12]开发了以铁系(Fe/Co)、铜的化合物为主要活性组分的耐硫催化剂,适用于氧气体积分数为3%~6%的煤层气的脱氧处理,能将煤层气中的氧脱至0.5%以下。郝雪松等[13]以雷尼金属(铁、钴、铜和镍中的一种)为活性组分,二氧化硅为载体开发出煤层气脱氧催化剂,具有活性高、处理量大的特点,在400 ℃、空速12 000~3 000 h-1条件下可将含氧10%的模拟煤层气原料气中的氧体积分数降低到0.1%以下。陈耀壮等[14]开发了Mn/η- Al2O3脱氧催化剂,在200 ℃、空塔线速0.1 m/s条件下可将含氧量6×10-4的原料气脱除到O2体积分数10-7以下,并维持10 h以上,脱氧容量达33.9 mL/g,特别适用于烃类气体的深度脱氧处理。周福勋等[15]开发了铜基催化剂,配置了不同浓度的模拟煤层气,在流化床上研究了各工艺条件对脱氧效率的影响,O2转化率在450 ℃达95%以上,出口氧体积分数小于0.2%。刘志聪[16]以镧钴钙钛矿为基础,引入Er进行了掺杂改性,考察了CH4浓度、O2浓度、空速等因素对催化剂催化除氧性能的影响。LAUGEL等[17]在SBA-15介孔氧化硅上浸渍了不同含量了Co3O4和Mn3O4,发现负载7% Co3O4/SBA-15催化剂在CH4爆炸下限5%时催化活性最高,可与钙钛矿类催化剂相当。

贵金属催化剂具有较高的催化活性和较低的起燃温度,但需要可燃气体参与,造成原料气中CH4损失,加之贵金属成本较高,易失活;目前主要适用富燃贫氧原料气体的深度脱氧。非贵金属催化剂具有较好的耐热和成本优势,但是起燃温度相对偏高。总体而言,催化燃烧法脱氧技术较为成熟,但目前主要适用于高浓度CH4含量的煤层气脱氧,低浓度煤层气由于氧含量较高,CH4损失较大使得经济性大大降低。未来高活性、低燃点的廉价催化剂依然是重点发展方向,同时为了提高整体经济性,有关煤层气脱氧催化剂反应器和反应工艺有待进一步研究。

1.2 非催化燃烧法

1.2.1碳材料燃烧法

碳材料燃烧法主要利用含碳原料的燃烧反应脱氧,具有成本低,操作简单的特点。针对煤层气脱氧研究主要集中在国内,其中胡善霖等[18]利用焦炭开发了一种煤层气脱氧工艺,通过循环部分脱氧后煤层气可以将原料气含氧量调节为5%~9%,降低爆炸风险;控制反应温度在600~1 000 ℃,可将O2体积分数降低到0.5%以下,CH4损失在5%以下。董卫果等[19]以焦炭为原料,在管式炉中对低浓度煤层气进行了试验研究,温度在700 ℃以下,O2体积分数能降低至1%,CH4损失率小于10%。张科达等[20]筛选不同变质程度的煤为原料进行脱氧,发现反应活性好、热值低的煤种具有较好表现,CH4裂解是造成CH4损失的主要原因,同时需考虑焦油捕集问题。由于焦炭的燃点较高,以焦炭为原料普遍存在反应温度高、CH4裂解损失严重的问题;高温条件下温度控制的难度增加以及焦炭成本较高,导致目前还鲜见大规模示范案例报道。个别煤种虽然具有较高的反应活性和较低的燃点,但较高的挥发分导致产生大量焦油,增加了工艺的复杂性。

为了解决焦炭和煤带来的困扰,降低反应温度、减少焦油的产生,JING等[21]采用改性半焦为原料,在150~400 ℃,可实现O2的基本脱出,且不发生CH4裂解损失。谢传金[22]分别采用管式炉和微波加热煤矸石进行脱氧研究,最佳脱氧温度650 ℃,气体流速200 mL/min,O2可以被完全脱除,但当温度超过650 ℃,CH4裂解率快速增加。任国平[23]发明了一种用生物炭低温脱氧的工艺方法,在350~600 ℃ 下,150~250 m3/h流速通过反应床层,可将煤层气中氧体积分数从10.2%降低到1.2%。

也有一些学者在反应器和工艺上进行了研究,张永发等[24]发明了一种二级流化床非催化脱氧工艺,针对含氧体积分数在3%~17%的预热煤层气,采用半焦或长焰煤,在两级流化床反应器中,反应温度控制在300~450 ℃,脱氧后产品气氧体积分数小于1.5%。董卫果等[25]发明了一种带水夹套的固定床反应器,炉体下部设有水封装置;处理CH4体积分数28%~50%的含氧煤层气,可以将氧体积分数降低到0.5%以下,CH4损耗在5%以下。

1.2.2化学链燃烧法

化学链燃烧法是一种新兴的技术,其基本思路是基于金属载氧体的传递原理,将传统燃烧反应分解为2个独立运行、循环操作的气固氧化-还原反应,避免燃料和氧气直接接触,可以实现无焰燃烧达到脱氧的目的,原理如图1所示。

图1 化学链燃烧法基本原理Fig.1 Scheme of the chemical-looping combustion

化学链燃烧法由德国科学家Richter在1983年首次提出[26],主要为了在热电厂领域降低气体燃烧熵变,提高能源使用效率。在20世纪90年代作为一种CO2捕捉和NOx控制工艺进行研究。针对煤层气脱氧,近几年国内学者进行了初步探索,利用含氧煤层气代替空气,在氧化反应器内,金属载氧体和氧气反应达到脱氧目的,在还原反应器利用脱氧后的CH4代替燃料进行还原反应。程刚[27]制备了铜基载氧体并研究了工艺条件参数对煤层气脱氧效果的影响,发现进气流量和原料气含氧量对脱氧效果有明显影响,250 ℃、274.8 mL/min进气量条件下,氧气从10%脱除到2%以下,载氧体处理能力1.1 L/g。

将3种燃烧法煤层气脱氧技术进行对比分析,见表1。相对催化燃烧法,传统碳材料燃烧法温度较高,CH4损失主要基于高温反应带来的裂解,而不是CH4的燃烧反应。碳材料燃烧法脱氧原理和含碳原料燃烧反应相同,技术成熟,能够将氧脱除到较低水平,但存在副反应;如何保证碳基材料稳定燃烧,又不会造成飞温是难题,采用高反应性煤和生物质为原料有助于降低反应温度,但需考虑焦油的脱除,同时,碳材料燃烧法脱氧的同时会产生CO、CO2、H2等杂质气体,为后续CH4的分离提纯带来难度。化学链燃烧法是一种新兴技术,目前还处于实验室探索阶段,载氧体开发和如何减少还原反应器对燃料的消耗依然是后期进一步研发的重点。

表1 燃烧法煤层气脱氧技术对比[28]

2 变压吸附法

变压吸附多基于物理吸附原理,利用吸附剂对气体混合物中各组分气体平衡吸附量、颗粒内外动力学扩散速率或微孔对各组分分子的位阻效应的不同实现分离,不断循环改变压力,实现吸附剂的吸附和再生,保证待分离组分能够连续浓缩或纯化。该工艺技术对吸附剂依赖性较强,要求对O2有较高的吸附容量和分离选择性。目前报道较多的吸附剂主要以活性炭和碳分子筛为主,活性炭基于吸附量差异的平衡效应分离;碳分子筛基于扩散速度差异的动力学效应分离。

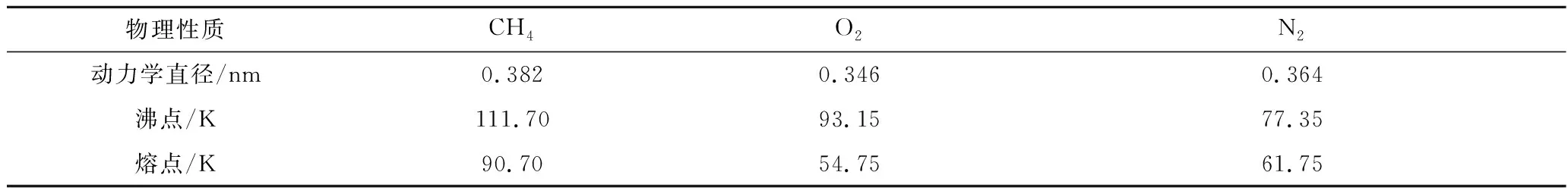

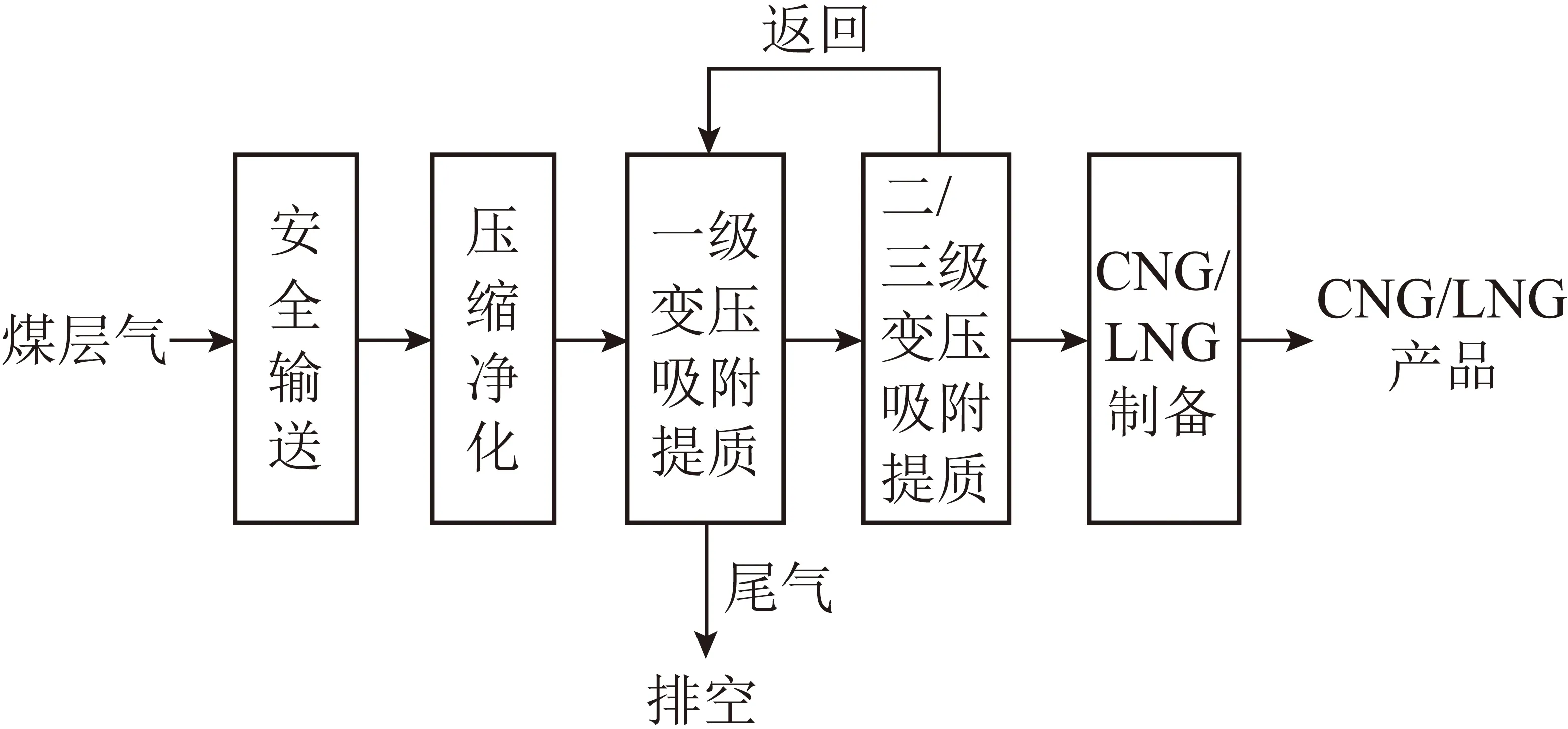

早在1986年,龚肇元等[29]报道了变压吸附法富集煤矿瓦斯气中CH4的专利方法,活性炭为吸附剂,基于平衡分离效应在吸附压力最高为1.0 MPa,可将煤层气中O2和大部分N2脱除,CH4体积分数提高到95%以上。利用该工艺方法,当期在河南焦作矿务局建立首套处理气量为1.2 万m3/d煤层气变压吸附装置[30],利用Skarstrom循环工艺,可将煤层气中CH4体积分数从30.4%提高到63.9%,增加产品气CH4置换步骤后可提高到93.7%。但当时限于市场前景不明朗和经济性较差未进一步推广。近年来,在国家政策的驱动下,取得了一些进展,其中达科特公司兰治淮等[31]开发出脱氧专用吸附剂,0.2 MPa 下O2/CH4分离比大于3,并提出相应的提浓的工艺,针对20%~40%的煤层气,首先在0.2 MPa下脱氧提浓到CH4体积分数40%左右,然后0.6 MPa 下进一步富集提浓,CH4体积分数40%以上的煤层气可直接在相对较高压力下富集提浓,产品气氧体积分数在1%以下。基于此技术,达科特2012年在山西瑞阳建立了5 万t/a含氧煤层气制液化天然气项目。煤层气主要成分CH4、N2、O2动力学直径有所差异,具体见表2,通过调整吸附剂的孔径,可让O2和其他2种气体因扩散速度不同实现分离,由于均为非极性气体且动力学直径较为接近,吸附剂开发一直是研发的重点和难点。申培培[32]在VPSA流程下比较了5种碳分子筛的脱氧效果,发现CMS-1具有最好的脱氧效果,产品气中O2体积分数降低到0.25%,CH4提浓幅度超11.8%,回收率达96.5%。党艳艳[33]采用不同方法评价了5种碳分子筛,结果发现CH4在碳分子筛上的扩散速率大于O2,单床变压吸附装置在0.4 MPa条件下,可将CH4纯度提高到95%、回收率76.22%、处理能力89.89 cm3/(h·g)。李雪飞[34]基于自主开发的碳分子筛吸附剂,采用六塔变压吸附在吸附压力0.3~0.5 MPa下可以将CH4体积分数24.6%和35.0%的煤层气氧体积分数降低到1%左右;并基于此技术2015年在山西阳泉建设了1 万Nm3/d煤层气制液化天然气项目,工艺流程如图2所示。OLAJOSSY等[35]通过试验结合模拟研究了含氧煤层气在三塔真空变压吸附装置上的分离过程,在278 K、0.3 MPa下可将含CH455.2%的模拟煤层气CH4体积分数提高到96%~98%,达到管道天然气的要求,在不同循环比条件下,CH4回收率可达到86%~91%。

表2 关键气体组分的物理性质

图2 煤层气变压吸附提质浓缩利用工艺流程Fig.2 Program of coal bed methane utilizationby upgrading with PSA

也有一些学者持谨慎态度,如ZHOU等[36]以活性炭为吸附剂,通过试验和模拟进行了真空变压吸附分离 25% CH4-59% N2-16% O2混合气的工艺研究,并进行了全流程安全性分析;指出吸附塔内在吸附、均压和终升压过程中均存在较大范围的燃爆性区域分布,提出原料气加入惰性N2,O2体积分数降低至8.87%才能保证提浓过程的安全。

综上,目前变压吸附技术采用合适的吸附剂可以实现CH4/O2的有效分离,技术较为成熟,是目前较早实现煤层气脱氧富集商业化示范利用的技术,具有自动化程度高、设备简单,投资占地较少的特点,开发对CH4/O2具有高分离选择性的吸附剂,进一步提高整体工艺经济性是未来开发的重点。虽然目前报道的变压吸附产品气中氧含量较低,在爆炸限以外;但是变压吸附原理决定了CH4/O2在吸附床层里不断波动,必然穿透爆炸区间,加之变压吸附需要的加压过程,扩大了常规CH4的爆炸范围(5%~16%),在处理低浓度煤层气有较大的安全隐患,目前仍存在争议和分歧。

3 深冷液化分离

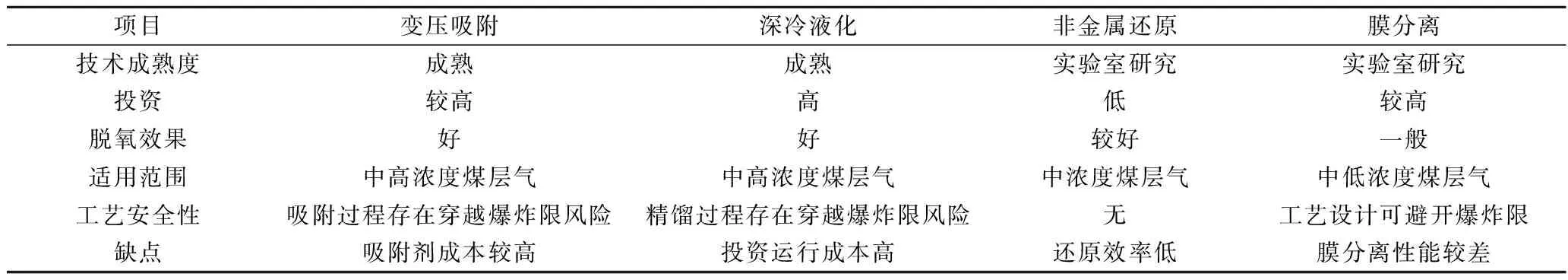

深冷液化分离技术是基于氧气和煤层气中其他气体沸点的不同(表2),首先通过压缩、膨胀制冷将煤层气冷凝为液体,然后进行升温精馏,沸点低的气体优先析出,最终实现各馏分气体分离,获得高纯度的产品气。表2为关键组分的部分物理性质,煤层气深冷分离工艺流程如图3所示。

图3 煤层气深冷分离工艺流程Fig.3 Process of cryogenic separation ofoxygen from coal bed methane

深冷分离国外研究较早,技术较成熟,20世纪80年代, SWALLOW[37]采用深冷分离技术,将含CH469.9%的天然气脱氮提纯到体积分数95%以上;但针对含氧煤层气处理近年来才逐步展开。杨克剑[38]开发了针对含空气煤层气的液化分离工艺及装备,采用单级精馏设备,在低温低压下操作,可将CH4体积分数50%的含空气煤层气提纯到99.9%;同时和山西阳泉煤业集团公司合作,在阳泉建立4 300 万Nm3/d的煤层气液化分离工业性装置,于2007年8月试车成功,产品气CH4体积分数达到99%以上,可用于工业及民用。范庆虎等[39]针对大庆庆深煤层气气源条件(CH4占68.8%,O2占8.36%),对液化精馏工艺进行了模拟计算与比较分析,研究结果表明适当增加理论板数可以有效提高LNG中CH4浓度,并以此为理论依据,于2007年8月在大庆庆深气田建立一套日产5 m3LNG 的煤层气液化装置。2011年中煤科工集团重庆院采用MRC 混合制冷工艺,在-182 ℃和0.3 MPa 下直接进行含氧煤层气的分离和液化,处理4 800 Nm3/d CH4体积分数为29%~31%的低浓度瓦斯,生产LNG 1.1 t/d,CH4体积分数可达到99%以上,回收率达98.75%[40]。

但是也有学者[41-42]通过模拟指出精馏过程塔顶塔板处存在一定的安全隐患,需精确计算加压过程和液化过程中CH4的爆炸极限,确定最大允许氧含量,精确控制混入常温原料气比例。朱菁[43]和邓骥等[44]通过控制含氧煤层气压缩机排气压力保证压缩和净化过程的安全,提出引入N2循环降低氧含量保证精馏的安全,但能耗有所增加。肖露和姚成林[45]提出通过混气控制精馏塔塔顶气中的CH4含量高于爆炸上限以保证流程安全,但会导致精馏塔塔顶气体中CH4浓度高,大量CH4直接通过驰放气排放出去,导致回收率较低。吴剑锋等[3]基于爆炸三角形理论(图4)和低温深冷液化含氧煤层气遇到的安全问题,提出3种抑爆方法:通过控制最低尾气出口温度,将尾气浓度控制在CH4爆炸上限以上;添加阻燃成分和预粗脱氧防止在分离过程中进入爆炸三角区,降低氧含量来保证工艺安全。

图4 常压下CH4在空气中的爆炸三角区Fig.4 Diagram of explosive triangle of methane inair under atmospheric pressure

低温深冷脱氧分离煤层气适用于中高浓度原料气,具有产品气CH4纯度高、回收率高等优点,但是该工艺装置复杂,操作条件要求高,整体设备投资较大,运行费用高,仅适合于大规模煤层气的处理。研发低压制冷流程,消除在压缩、输送、净化、冷凝过程中存在的爆炸安全隐患;通过工艺流程和理论研究,明晰超低温条件下CH4点火能量和解决塔顶氧浓度超标难题是以后的重要研究方向。

4 非金属还原法

目前非金属还原法报道的金属硫化物主要为CaS和Na2S。张艳等[47]采用热重和固定床分别研究了Na2S和CaS的脱氧特性,发现Na2S在700 ℃以下即发生脱氧反应,性能优于CaS,在300 ℃可以将模拟煤层气氧体积分数从10%降低到1%以下。田芳等[48]以Na2S为脱氧剂,自制SDD 为脱氧催化剂,在180~380 ℃、空速100~190 h-1条件下对低浓度煤层气脱氧,然后在600~630 ℃以Fe2O3为催化剂对脱氧后生成的Na2SO4进行CO还原,证明生成的Na2S可循环使用,可将含氧10.42%的煤层气脱除到1%以下。侯鹏[49]分别以高锰酸钾、铁盐和镍盐为助剂,Na2S为活性组分,活性炭为载体制备了脱氧剂,样品AC-3性能最佳,在350 ℃,300 min内能将氧气浓度降低到1%以下。张慧等[50]制备了以活性炭为载体的硫化钠脱氧剂,在低浓度煤层气流量100 mL/min、反应温度100 ℃条件下进行脱氧,可将O2体积分数为16%的低浓度含氧煤层气脱氧至0.1%以下。HU等[51]采用过渡金属(Cu/Fe/Ni/Co)对脱氧剂Na2S/AC进行浸渍改性并考察了脱氧活性,结果表明添加过渡金属后,反应活性和脱氧效率排序为Co-Na2S/AC>Ni-Na2S/AC>Fe-Na2S/AC>Na2S/AC>Cu-Na2S/AC,除了Cu以外,脱氧效率均有显著提升,负载Cu脱氧效率小主要因为发生了硫的团聚和Cu(OH)2结晶。

非金属还原法既可以循环进行,也无杂质气体产生,具有脱氧率高,成本低的特点,是较好的发展方向,目前还处于初期研发阶段,有待开发出更好的可循环金属化合物,相应的脱氧工艺和反应器有待深入研究。该技术目前的缺点在于需要高温下进行还原,对还原性气体有一定要求。

5 膜分离

膜分离法是将煤层气通过膜分离器,在膜两侧压力差驱动下,基于煤层气不同气体组分在膜内溶解扩散速度的不同,渗透速度快的气体在渗透侧富集,而速度慢的在进气端富集,最后使得CH4和O2、N2分离。分离膜需具有较高的O2选择性和透过性。

国内外膜分离在富氧、富氮、天然气纯化等领域研究较多[54-56],已取得工业应用。BAKER等[57]提出了两步法膜分离提纯天然气中CH4工艺,该工艺采用对CH4有选择性的膜,经计算机模拟可将CH4体积分数81%的天然气提纯到96%。但由于O2和CH4分子直径接近,在煤层气脱氧分离上存在难度。王树立等[58]选用中空纤维膜和聚丙烯多孔膜对含氧煤层气进行了试验,在常温和两侧压差0.25 MPa下,中空纤维膜优于聚丙烯多孔膜,对O2体积分数9.31%的原料气,单级膜组件脱氧率可达96%,但此时CH4损失率高达28%。郑志[59]建立了中空纤维膜组件分离含氧煤层气的数学模型,计算表明经膜处理可将原料气中氧浓度从 10% 降至 1.86%,CH4体积分数由52.38% 提高到66. 49%,避开爆炸极限,但依然存在CH4浓缩幅度不高的缺陷。

非燃烧脱氧技术对比见表3,变压吸附和深冷液化分离脱氧技术较成熟,非金属还原和膜分离用于煤层气的脱氧分离还属于研究起步阶段,膜分离分离效果差的根本原因在于缺乏机械性能好、高O2选择性和渗透率的新型膜材料,这将是未来研发重点;由于膜分离效率和膜两侧压力差有关,处理高含氧量的低浓度煤层气存在一定安全隐患,在工艺开发过程中如何解决安全问题是技术关键点。

表3 煤层气脱氧技术对比[28]

6 结语与展望

低浓度煤层气CH4爆炸限覆盖范围大、氧含量高,是煤层气利用难点。目前研发重点集中在CH4/N2分离,对脱氧研究相对较弱,仅依靠抑爆和防爆措施不是解决工艺安全性的根本路径,前期脱氧,尤其针对低浓度煤层气脱氧是安全利用的重要方向。

1)催化燃烧、变压吸附和深冷分离方法已开展大量工作,脱氧效果好,在处理中高浓度煤层气方面取得了丰富的研究成果且有部分工业示范项目。但催化燃烧法的CH4损失高,仅在处理较高浓度煤层气时具有较好的经济性;变压吸附和深冷分离法脱氧原理决定了在处理低浓度煤层气时有突破爆炸极限的可能,床层内气氛浓度波动的精确计算、工艺爆炸可能性仍有待进一步研究确认,如何通过工艺调整避开爆炸区间是研究的重要方向。

2)碳材料非催化燃烧法工艺简单,脱氧效率高,但仍存在反应温度高、温度稳定控制难,且有杂质气体产生的问题;未来重点是可控温反应器或工艺开发,稳定较低反应温度和减少CH4裂解。化学链燃烧、非金属还原和膜分离法还处于研究初始阶段,重点是开发高效载氧体、非金属还原剂和膜材料。

3)未来的脱氧工艺将在不断完善各项脱氧技术的基础上,根据处理煤层气浓度、后续CH4富集浓度要求、经济性等进行工艺选择或耦合。