基于脉冲阶梯调制模块大功率IGBT 电压驱动供电电源设计*

2021-11-19周蒙恩王红艳

周蒙恩 王红艳 孙 芮

(南京工程学院电力工程学院 南京 211167)

1 引言①

能源是现代社会发展的基础[1]。随着化石能源储量越来越少,核能正逐渐成为人类依赖的主要能源。核能产生方式分为聚变和裂变。其中核裂变已经用于商业生产。核聚变是原子核的聚变反应,因其具有清洁、产生能量大、原材料储量丰富等优点,目前正处于研究当中[1-2]。聚变主要分为磁约束和惯性约束两种聚变方式,其中,托卡马克等离子体试验装置是磁约束聚变最有发展前景的试验装置之一。为实现托卡马克等离子体的自持燃烧,必须对等离子体进行持续加热,目前加热系统主要有欧姆加热系统和辅助加热系统[2]。

国内外聚变堆工程对于辅助加热系统均开展了广泛研究,并积累了一定的工程经验,但尚有一些关键技术待进一步优化。托卡马克辅助加热系统的高压电源主要采用PSM 技术,PSM 模块主要由IGBT 斩波电路和二极管整流电路组成[2-4]。传统的PSM 模块中IGBT 驱动电路存在高低压间隔离、驱动损耗大等不足之处[5]。为满足辅助加热系统特殊工况要求,本文对大功率IGBT 供电电源进行设计。

本文设计的供电电源主电路采用有源钳位反激变换器[6-8],具有电路拓扑结构简单、可靠性高、输入输出之间高低压隔离、低压大电流等特点[9-14]。控制电路采用了基于LM5025 的前馈控制[15],实现了电压的宽范围输入,能够有效抑制输入电压的扰动。最后利用TINA-TI 平台对所设计的驱动电路进行仿真,验证了该驱动电路的有效性。

2 有源钳位反激变换器的工作原理

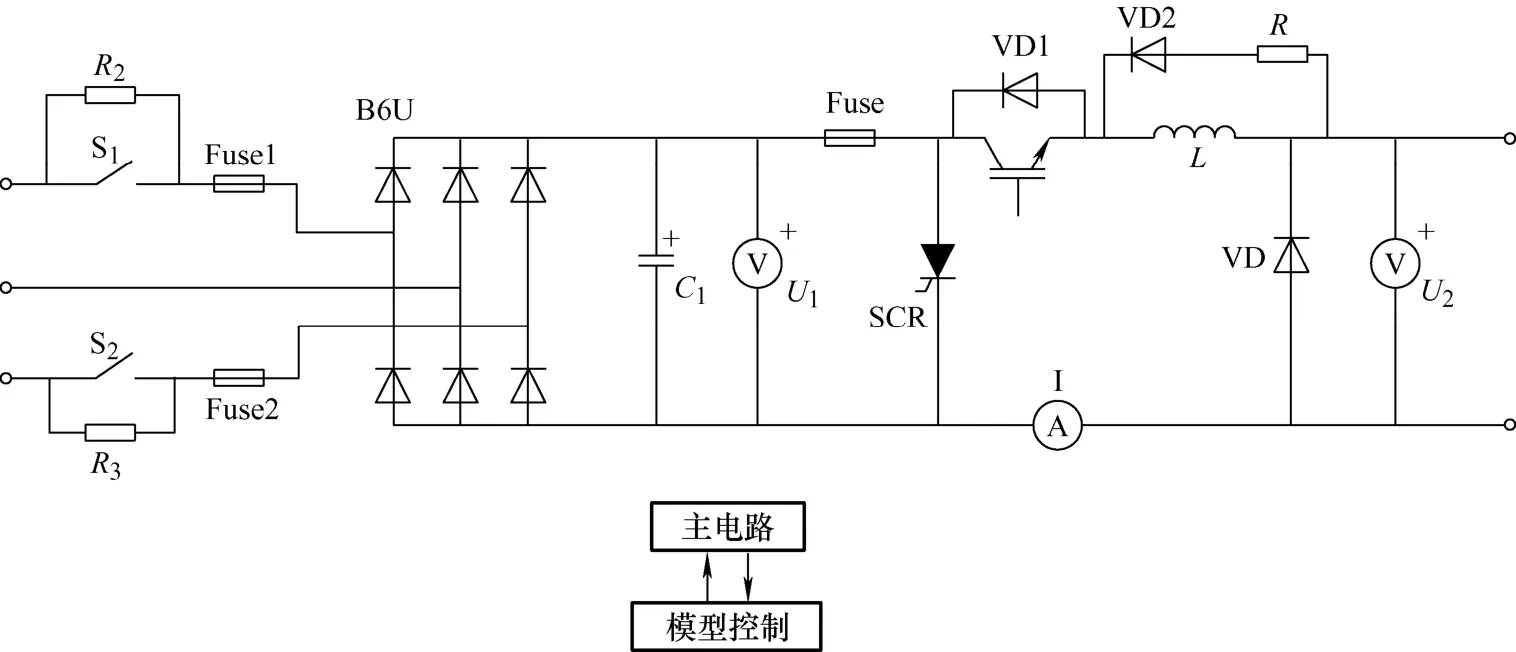

PSM 模块电路结构主要由IGBT 斩波电路、二极管整流电路、撬棒电路SCR、缓冲电路和控制电路组成,其结构如图1 所示。

图1 PSM 电路结构示意图

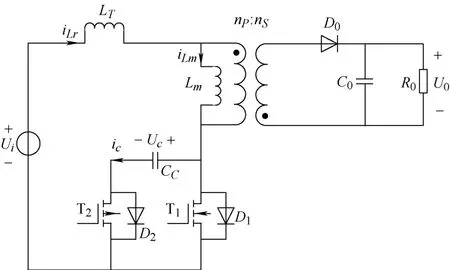

有源钳位反激变换器主电路如图2 所示。为了节约托卡马克辅助加热系统控制模块的空间,本文采用低边钳位电路。低边钳位电路主开关管和辅助开关管驱动信号可以共地,使辅助开关管驱动电路相对简单,能够减少开关电源的外围器件,有效减小了其体积。

图2 有源钳位反激变换器拓扑结构

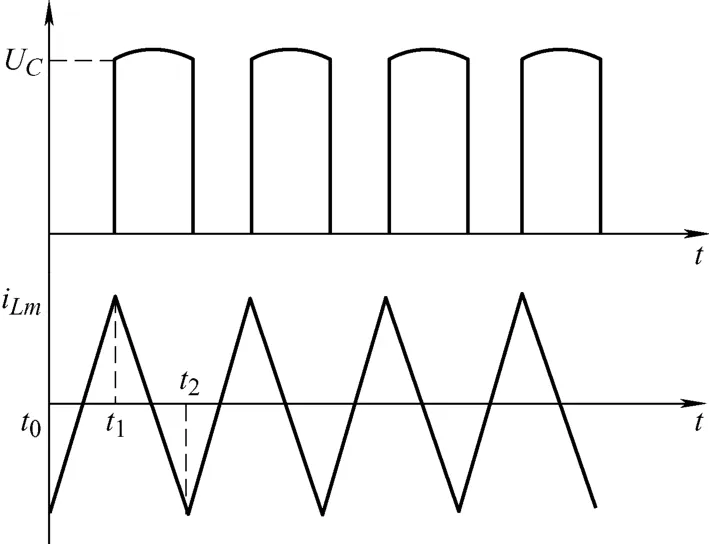

图3 为开关时序图,对一个周期的工作过程进行分析。

图3 开关时序图

工作时区[t0~t1]:变压器原边主开关管T1导通,励磁电流iLm和谐振电流iLr在输入电压Ui的作用下线性上升,钳位电容没有放电回路,变压器储存能量。变压器副边整流二极管D0处于截止状态。

工作时区[t1~t2]:变压器原边辅助开关管T2开通,励磁电流线性减小,变压器释放能量。变压器副边整流二极管导通,给负载供电。

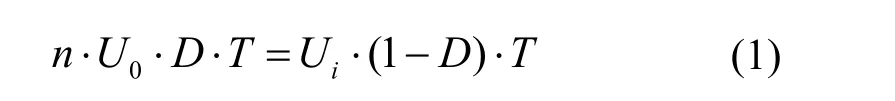

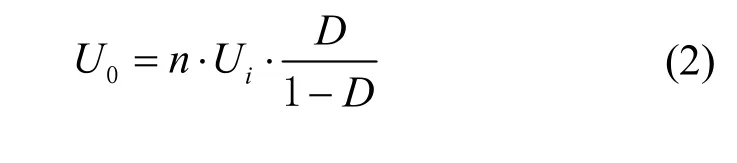

电路工作过程中T1与T2的开关信号互补,在主开关管开通期间,输入电压对变压器励磁;在主开关管关断期间,变压器复磁。当电路工作于连续状态时,根据变压器的伏秒平衡原理可得

式中,U0为输出电压,n为变压器变比,D为开关管的占空比,T为开关周期,由此可得输出电压为

3 有源钳位反激变换器主要元件参数设计

根据托卡马克辅助加热系统的要求,以ITER射频波(PF)加热系统设计为例,在正常工作运行时,控制电路和主电路需要千伏以上的电气隔离;微波发射装置发生打火故障时,需要PSM 模块斩波电路的所有大功率IGBT 能够在5 μs 时间内切断1 kV 以上的高压,对高压电源进行迅速保护。考虑一定裕量的条件下,对比目前市场上各式IGBT,本设计选取的IGBT 为FZ1500R33HL3,该IGBT 具备极低的导通电压和快速启停等特点,非常适合PSM 模块下高电压、大电流环境中使用。按照要求,本文设计了一款输入电压范围是15~20 V,额定输出电压为20 V,开关频率为480 kHz的驱动电路模型。

3.1 驱动电路输出功率

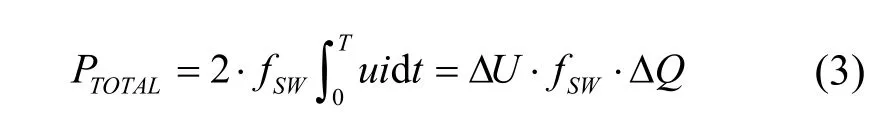

查阅相关手册可得,FZ1500R33HL3 型IGBT的栅极电荷(Gate charge)QG=42 µC,可得IGBT 的驱动功率为

式中,ΔQ为门极充电电量,ΔU为门极电压变化范围,fSW为开关频率。代入参数可得PTOTAL=100.8 W。

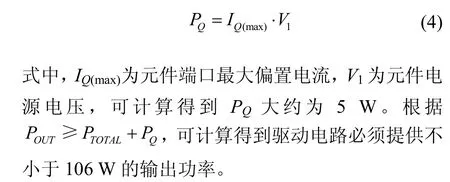

因为存在漏电流等因素,IGBT 的静态损耗不为零,最大静态损耗表达式为

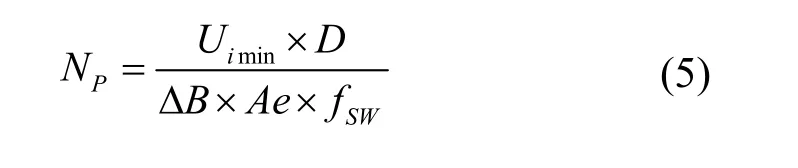

3.2 变压器设计

在反激电路中,变压器主要充当储存能量、传输能量、隔离强弱电的器件。为了设计出的变压器能够隔离高压且满足托卡马克辅助加热PSM 模块多种特殊工况,变压器的各项参数应当按照最小输入电压的条件设计。参照设计要求,磁心设计选取TDK 公司PC95 软磁材料,PC95 系列是宽温低损耗材料,适合于辅助加热系统。查阅磁心手册,通过计算,选取ΔB=0.1 T,Ae=0.3 cm4。

变压器的初级匝数计算公式如下

式中,D为变压器的占空比,将已知的数据代入选取Np=5。

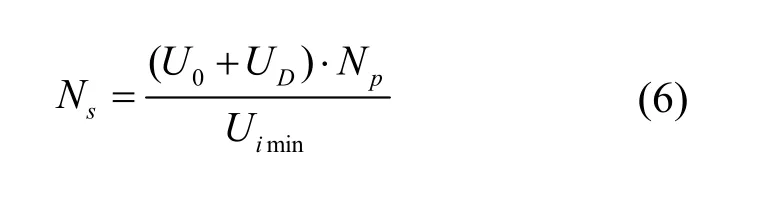

变压器次级绕组匝数的计算公式如下

式中,UD为整流二极管的压降,将已知参数代入选取Ns=5。

3.3 谐振电感与钳位电容的设计

电路在正常工作中,开关管关断期间存在电压尖峰,且由于变压器漏感非常小,不能够实现主开关管的零电压开通,所以需要设计谐振电感实现主开关管两端的零电压开通。

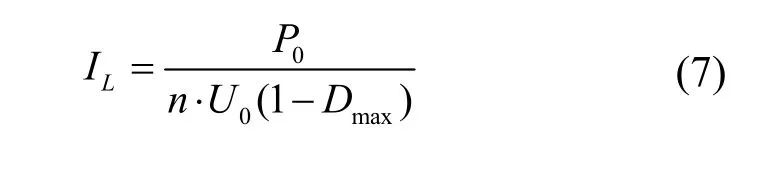

在不考虑电源效率的情况下,可计算电路的平均电感电流

将本文设计参数代入可得IL=9.3 A。

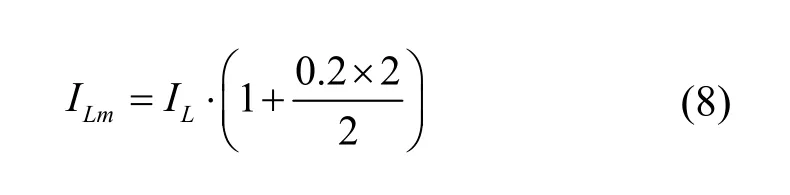

考虑电流纹波为 ±0.2 时,可计算电感的峰值电流

将本文设计参数代入可得ILm=11.4 A。

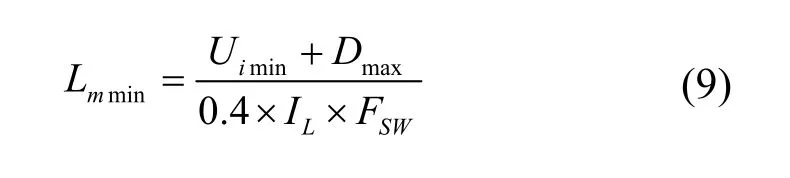

根据电路的平均电感电流,可以求励磁电感最小值为

求得励磁电感最小值为4.4 µH。

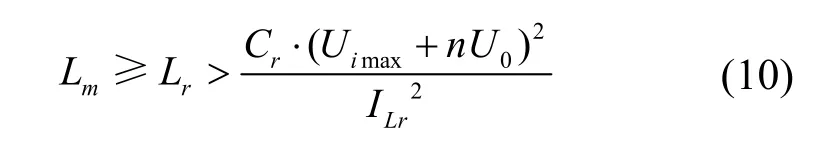

谐振电感在设计过程中要求其大小要小于励磁电感,同时要求其储存的能量要大于开关管寄生结电容储存的能量,即

将参数代入式(10)中,可得到谐振电感的取值范围为0.012~4.4 µH,本次设计选取1 µH。

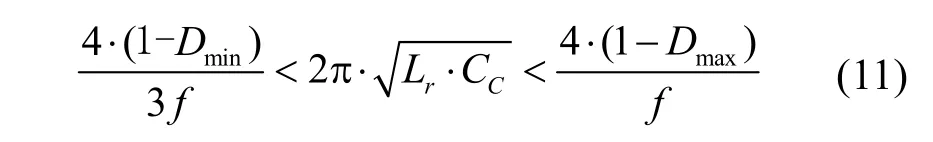

本文选取的是低边有源钳位电路,钳位电容的大小影响着主开关管的零电压开通,为了创造主开关管零电压开通的条件,在忽略漏感的情况下,可以得到嵌位电容的表达式如下

将参数代入式(11)中,得到本设计选用的嵌位电容CC=330 nF。

4 前馈电路设计

在托卡马克射频辅助加热系统中,要求IGBT供电电源输入电压范围宽,且在输入电压出现波动时对供电电源输出电压产生的影响小。为了减小托卡马克辅助加热控制电路的体积,设计采用前馈控制的方案,主要以下两点优势。

(1) 采取前馈控制方案只需要将电路的参数设计妥当,就可以提高系统的工作稳定性和安全性。

(2) 因为变压器的存在,原副边电气隔离,采取前馈控制就无需将副边输出的电压单独作为一路反馈,这样一方面降低了变换器的体积,另一方面降低了变压器的设计成本。

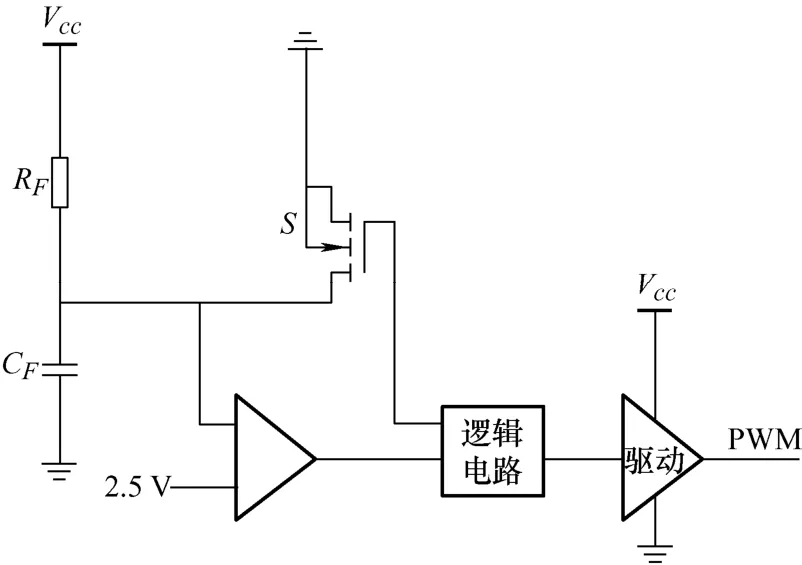

如图4 所示,输入电压通过RC 网络产生的斜波信号与幅值2.5 V 锯齿波信号进行比较产生PWM信号。

图4 前馈电路原理图

一个周期的工作过程如下:在每个周期刚开始时,充电电容上的电压值为零,输入电压会通过电阻给电容充电,电容两端的电压呈斜坡状逐渐上升,当电容C上面的斜波电压信号达到锯齿波信号的幅值2.5 V 时,芯片就会通过内部逻辑控制单元产生所需要的PWM 信号,同时芯片也会对电容C进行放电至零,一个周期结束。

如果出现电容充电速度较慢(电容上的斜波斜率上升较缓),在一个周期结束时,电容上的斜波电压还未达到设定的锯齿波信号幅值2.5 V 时,芯片会按照逻辑控制强制对电容C放电,直到电容C两端电压为零,这种情况将产生不了正常所需要的PWM 信号,占空比为一。在正常一个周期工作过程中,电容上的斜波信号的斜率会同输入电压成正比,其斜率主要是由输入电压通过外接的RC 充电电路所决定,利用这个特性,可以实现输入电压的前馈控制,从而确保输出电压的稳定。

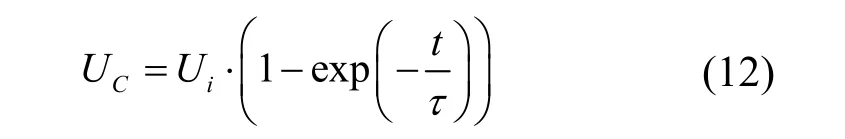

产生占空比的RC 网络为一阶动态电路,按照三要素法可以求得电容电压为

式中,τ为一阶RC 时间常数,τ=R·C。

可得充电时间为

5 电路设计及试验结果

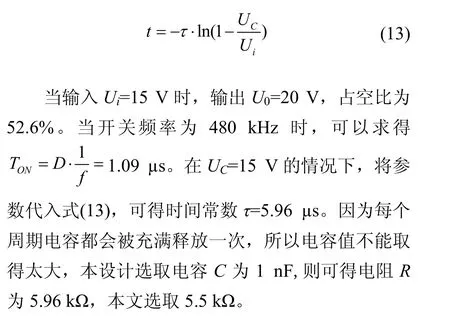

本文采用的控制器为有源钳位专用芯片LM5025[15]。设计的原理图如图5 所示,电路中输入电压Ui、电阻R3、电容C4共同决定了占空比的大小,其中电阻R3和电容C4分别对应于图4 的RF和CF,电阻R6和R8构成了欠压保护电路;电阻R4决定了电路的开关频率。

图5 有源钳位反激变换器原理图

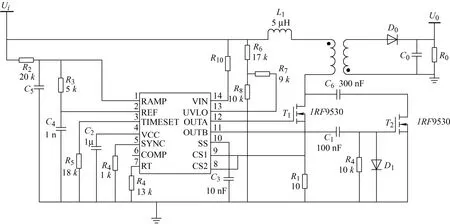

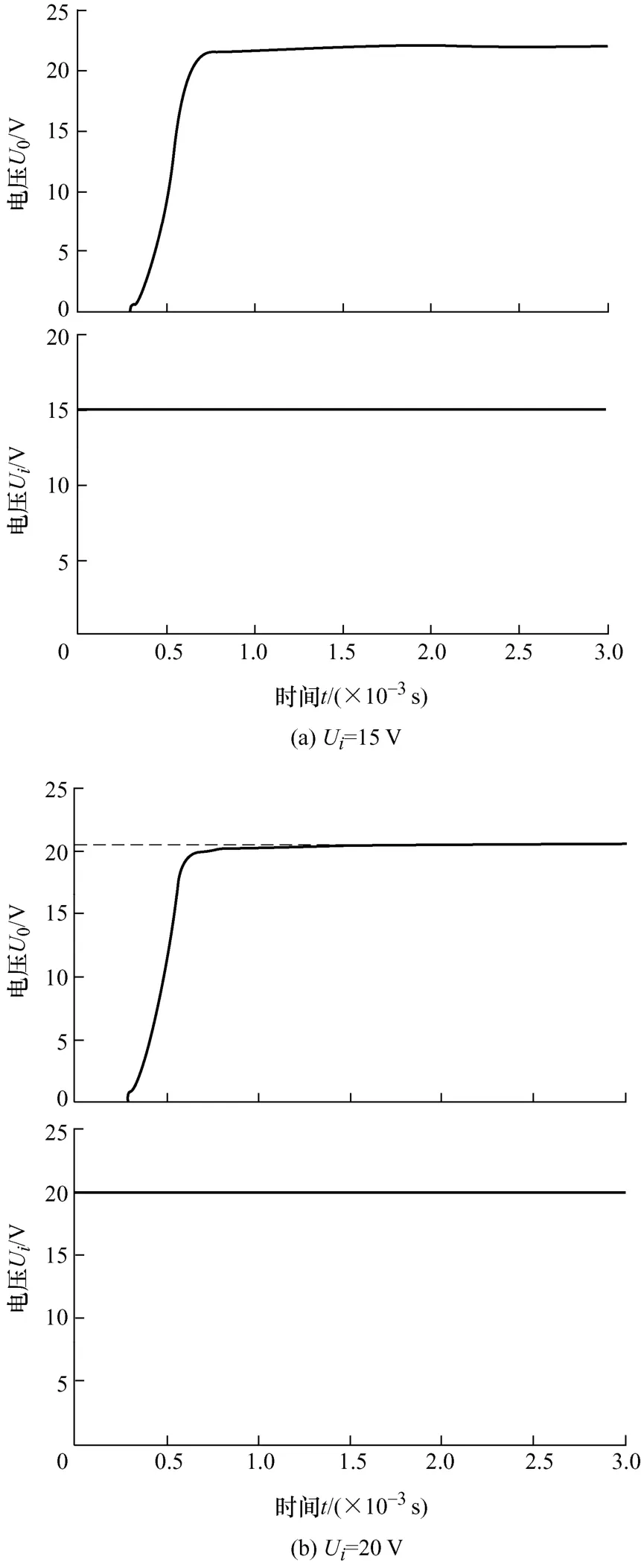

当输入Ui为15 V 和20 V 时,主开关管和辅助开关管的驱动信号波形如图6 所示。由图6 可知,当输入为15 V 时,开关频率为480 kHz,占空比为0.545。当输入为20 V 时,开关频率为480 kHz,占空比为0.474。

图6 开关驱动波形图

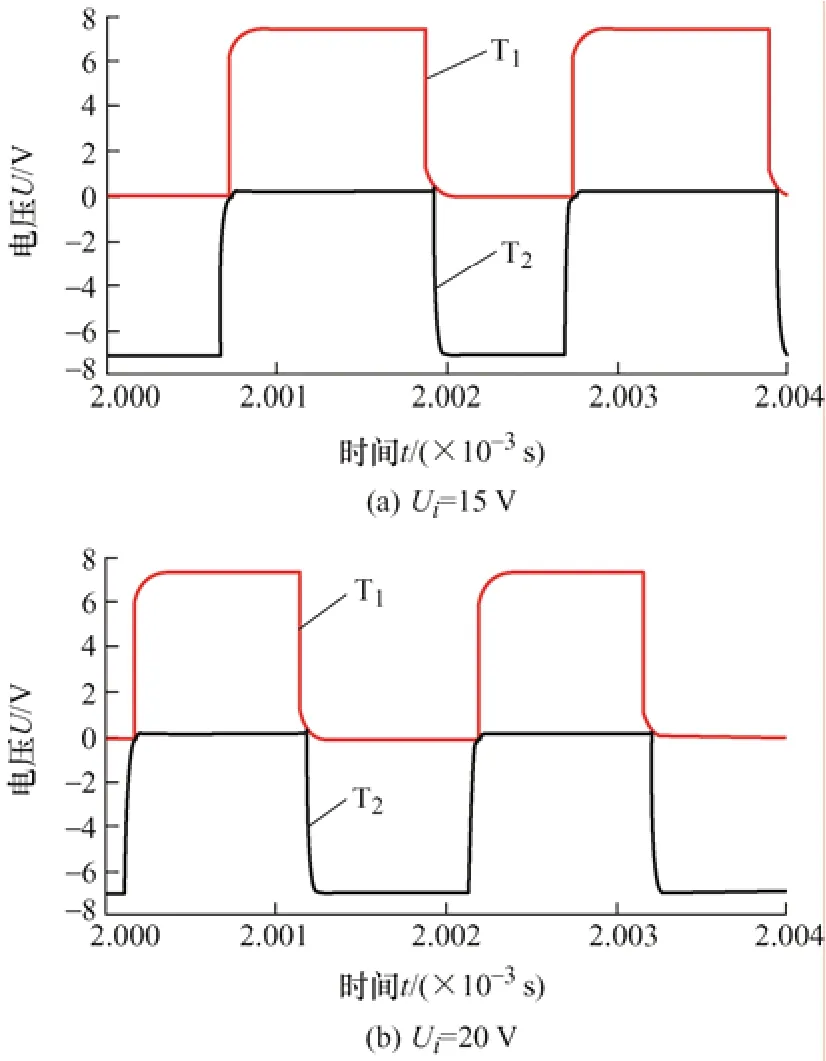

在电路工作在满载的状况下,当输入Ui为15 V和30 V 时,主开关管流过的电流和其两端电压波形如图7 所示。

图7 主开关管两端电压与电流

由仿真图可得,主开关管驱动信号来临之前,其两端电压已经被谐振到零,然后开始流过电流。试验表明,在允许的输入电压范围内实现了主开关管零电压开通,减小了开关管的损耗。

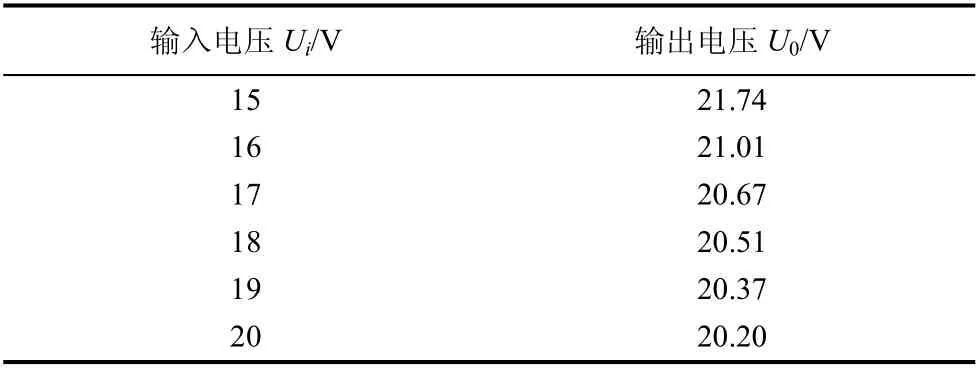

设计电路基于LM5025 采用了前馈控制,在满载的情况下,电路输入电压和输出电压如表1 所示。

表1 不同输入电压下的输出电压

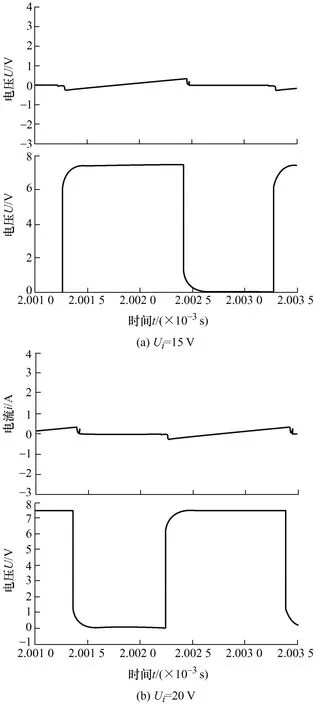

由表1 可知当输入电压在15~20 V 变化时,输出电压始终保持在20 V 左右。输入电压为15 V 和20 V 时,输入电压和输出电压的波形分别为图8a和图8b 所示,由表1 和图8 所知当输入为15 V 时,输出为21.74 V;输入为20 V 时,输出为20.20 V;在允许的输入电压范围内,电路的输出电压达到了前馈控制的效果。

图8 前馈控制仿真图

6 结论

本文根据PSM 模块大功率IGBT 驱动电路的要求,选用有源钳位反激变换器作为设计的主电路。根据ITER 射频波加热系统,设计了一款开关频率为480 kHz 的驱动电源。

(1) 通过前馈控制,该驱动电路能够实现控制电路和主电路之间千伏以上的电气隔离且降低了变换器的体积,在辅助加热系统发生打火故障时能够有效驱动IGBT 切断电路。

(2) 针对传统驱动电路开关损耗高问题,通过对变换器主要参数设计,实现了主开关管零电压开通,减小了驱动电路的损耗。

最后利用TINA-TI 平台对所设计的驱动电路进行仿真,验证了该驱动电路的有效性和正确性。