基于电压平衡的锂电池主动均衡电路及策略

2021-11-19杜海忠宋浩谊章治国

杜海忠 骆 滔 宋浩谊 曾 俊 章治国

(1. 重庆理工大学电气与电子工程学院 重庆 400054;2. 中国电子科技集团公司第二十四研究所 重庆 400060)

1 引言

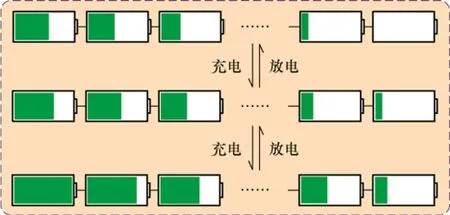

锂离子电池(以下简称锂电池)在能量密度、重量、寿命等方面具有诸多优势,得到越来越广泛的应用。由于单节锂电池电压较低以及容量较小,在实际使用过程中通常将多个单体电芯进行串、并联组合以满足不同的电压及功率需求[1]。锂电池组因内部性能、使用环境以及循环次数的差异会造成其工作特性的不一致性,但是在串联电池组使用过程中,流过锂电池的电流完全相同,这样锂电池的不一致性在使用过程中会被不断放大。图1 所示为串联单体电池组在不均衡情况下充放电过程,由于其电量的不一致性,当在充电过程中任意一个单体电池充满时,整个电池组必须停止充电;同理,在放电过程中,只要有任意一个单体电池放完电后必须停止放电;这无疑限制了锂电池组整体性能。目前,单体锂电池的电量不一致性是锂电池组大规模应用面临的主要问题,一方面不仅会降低电池组使用容量,影响车辆的续航里程;另一方面严重时还会引发安全事故[2-4]。近年来,随着锂电池的广泛应用,需要对锂电池组进行电量均衡管理来提高其一致性,以达到提高整个电池组安全性和可靠性的目的[5-6]。锂电池均衡拓扑根据能量耗散情况不同分为被动均衡和主动均衡[7]。被动均衡典型拓扑为开关电阻分流均衡,该均衡拓扑具有结构简单、元器件少、可靠性高等优点,但需要增加精确的电压检测单元。

图1 锂电池不均衡充放电

主动均衡通过将电量暂存于电感、电容等储能元件中,通过开关变换将暂存能量转移到另一个电池或电池组中。依据电池与电池组之间能量的流动方向,主动均衡拓扑可分为“电池流向电池之间(Cell to cell, C2C)”、“电池流向电池组(Cell to pack,C2P)”、“电池组流向电池(Pack to cell, P2C)”以及“电池组与电池双向流通(Cell to pack to cell,C2P2C)”四种架构[8-10]。C2C 型均衡电路架构是在两个电池组间接一个均衡电路,由均衡电路完成电量的传递。C2C 型均衡架构具有均衡电路结构简单、器件电压应力低以及易于模块化设计的特点。C2P、P2C 型均衡电路架构特点是将电量从单体电池向电池组转移或是将电池组电量转移给某个单体电池。根据其拓扑特点实现可分为多变压器法[11-12]与多绕组变压器法[13-14],该方案具有均衡电路灵活性高、控制策略相对简单等优点,其缺陷是每个单体电池都需要一个变压器绕组,当电池组所含串联单体电池数增加时,所需变压器数量同比增加,增加了均衡成本。C2P2C 型均衡电路可实现双向能量流动的通道,该方法均衡速度快、效率高、适用于大功率场合,但成本高、体积大、控制复杂[15]。

在电池均衡变量方面,主要有基于电池端电压均衡[16-17]、基于SOC 均衡[18-20]和基于电池容量均衡[21]。在实际应用中,多数均衡系统仍以单体电池电压作为均衡目标,通过单体电池电压差异反映SOC 的不一致性。

综上所述,无论选择哪种均衡拓扑或均衡变量为均衡指标,都需要精确测量电池电压来保证均衡精度。本文提出的均衡策略通过电压差放大电路对相邻单体电池或相邻电池组间电压差进行放大,控制器通过电压差信号与基准电压来判断电量均衡方向以及控制均衡电流大小,从而实现串联电池组的电量均衡,如图2 所示。本文提出的均衡策略具有以下优点:无需精确测量锂电池电压,系统结构简单,易于模块化设计,避免了使用高精度电压采样芯片,降低了锂电池组能量管理成本。

图2 主动均衡控制框图

2 主动均衡电路及策略

2.1 电压差放大电路结构和工作原理

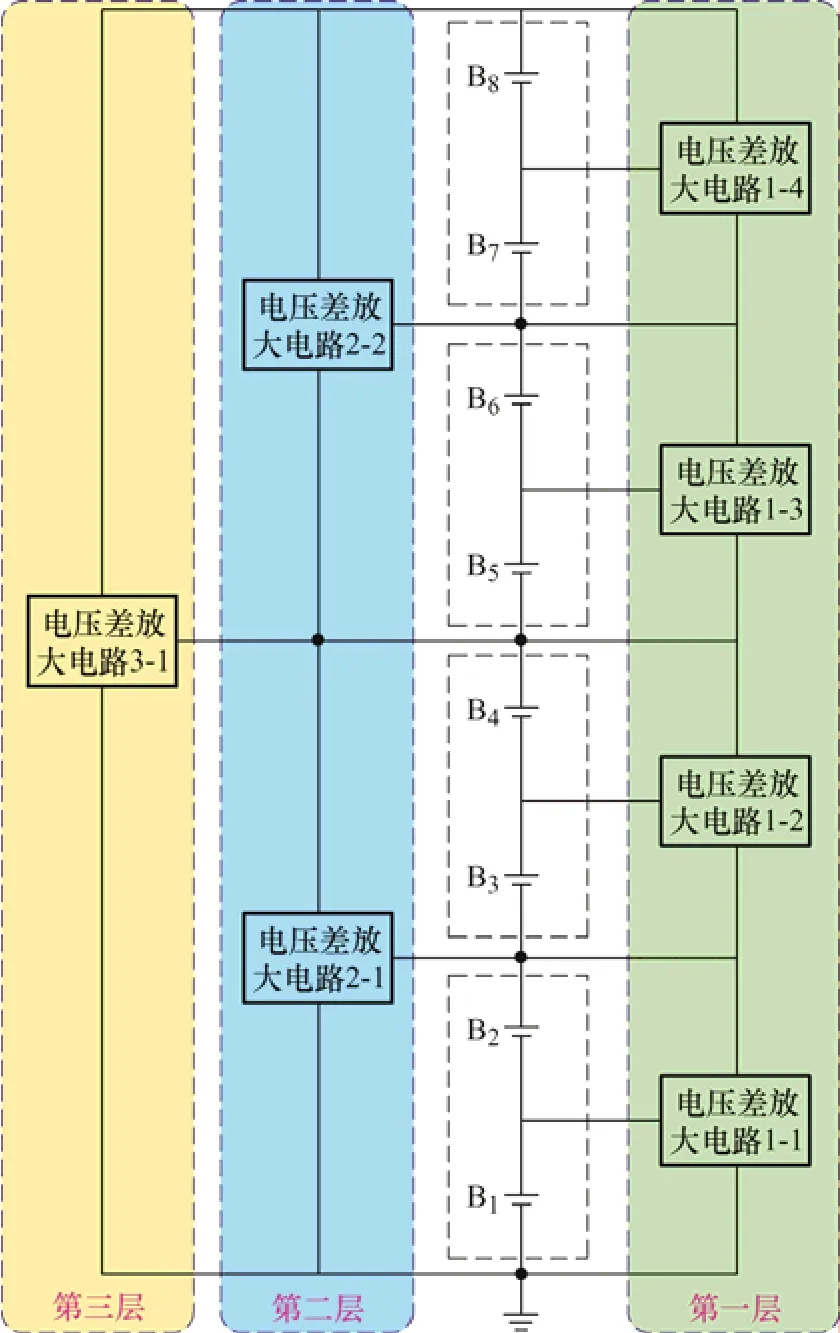

图3 所示为包含两个相邻单体电池的电压差放大电路。电压差放大电路结构如图3 中虚线框所示,由四组运算放大器构成一个基本的电压差放大电路。通过电压差放大电路输出电压与基准电压差值可判断相邻电池或相邻电池组间是否均衡。

图3 中R7、R8为分压电阻,v1为电池B1、B2电压平均值,v2为单体电池B2电压值,vo为输出电压,R5、R6为分压电阻,提供基准电压Vref。v1、v2分别加到OP1和OP2的同相端,R1和两个R2引入了负反馈,根据运放OP1、OP2的两输入端形成虚短虚断特性,有

图3 电压差放大电路

联立式(1)、(2)可得

锂电池间均衡时,电压差为毫伏级。通过合理设置增益系数,将毫伏级电压差放大至几百毫伏,从而降低精确采样复杂度。当B1、B2电压平均值v1大于B2电压v2时,输出电压vo大于基准电压Vref,此时能量均衡方向为B1到B2;当B1、B2电压平均值v1小于B2电压v2时,输出电压vo小于基准电压Vref,此时能量均衡方向为B2到B1;当输出电压vo等于基准电压时,判定电压达到平衡,即B1与B2完成均衡。

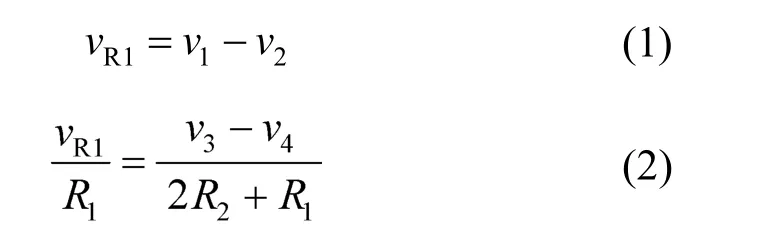

当电池组电池串联数大于2 时,相邻电池组间电压差放大电路如图4 所示。通过合理的设置分压电阻值,可以使得v12为电池组B1、B2、…、Bk(k≥1)的电压平均值,v34为n节电池组电压的平均值。当电池组B1、B2、…、Bk电压平均值v12大于n节电池组电压的平均值v34时,输出电压v'o小于基准电压V'ref,此时判断能量均衡方向为B1、B2、…、Bk电池组到Bk+1、Bk+2、…、Bn电池组;当电池组B1、B2、…、Bk的电压平均值v12小于n节电池组电压的平均值v34时,输出电压v'o大于基准电压V'ref,此时判断能量均衡方向为B1、B2、…、Bk电池组到Bk+1、Bk+2、…、Bn电池组;当输出电压v'o等于基准电压V'ref时,判定相邻电池组间电压处于均衡状态。依据模块化思路,如图5 所示为串联电池数为8 时构建的分层式电压差放大电路拓扑结构图,该拓扑结构简单,对应的均衡电路及策略易于设计。

图4 相邻电池组间电压差放大电路

图5 分层式电压差放大电路拓扑结构

2.2 均衡电路结构和工作原理

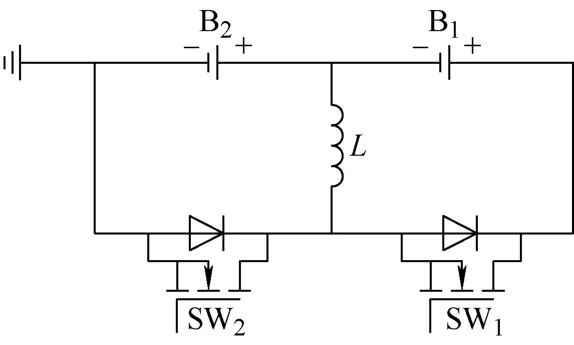

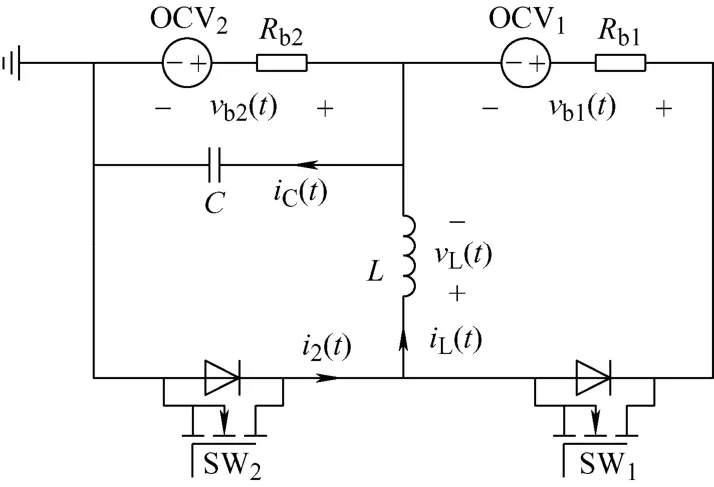

图6 是以2 节锂电池为例,使用电感为储能元件的C2C 型均衡电路拓扑结构。MOS 管SW1、SW2和电感L构成基本均衡模块,该均衡模块易于拓展,可实现多种C2C 型拓扑结构。其中开关管SW1、SW2由脉宽调制信号(Pulse width modulation, PWM)驱动,控制器通过压差放大电路输出电压vo来判断均衡方向,调节PWM 信号占空比来控制均衡电流大小,可实现相邻电池的电量均衡。

图6 电感型均衡电路

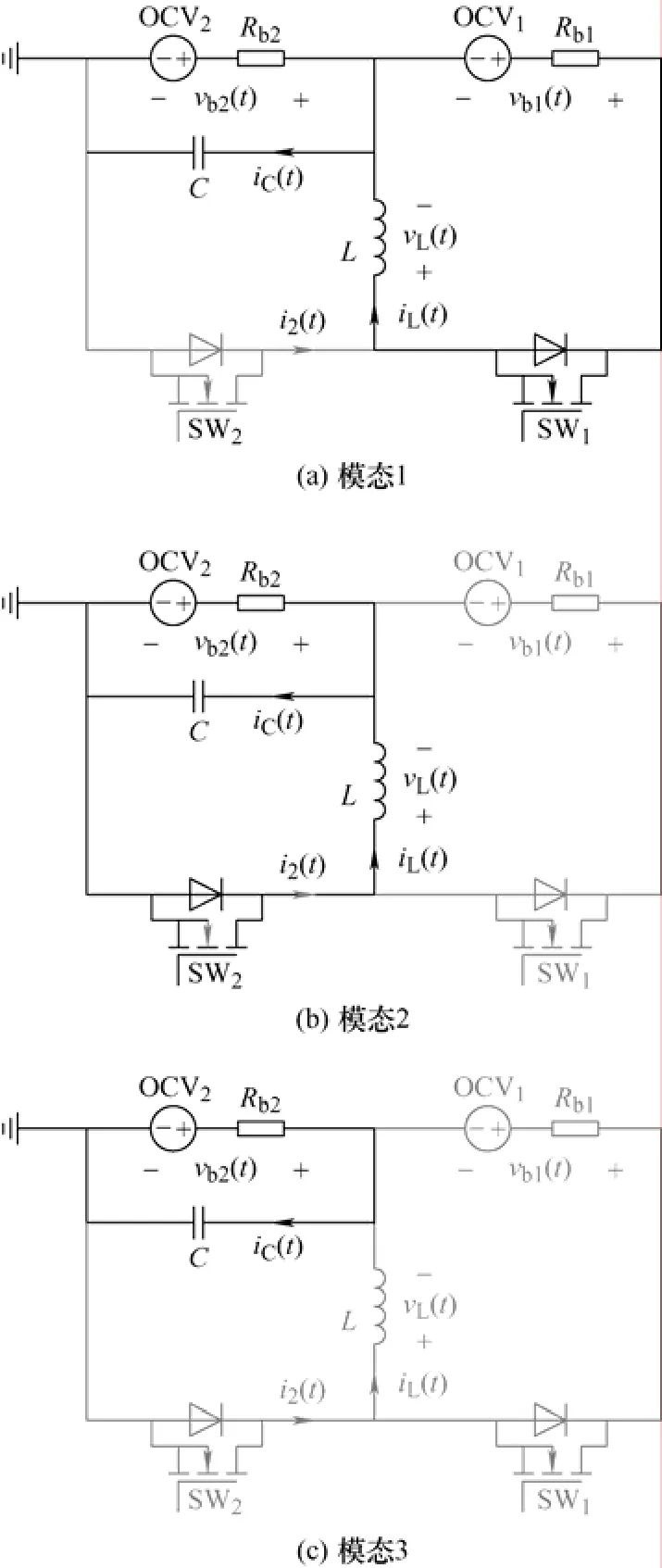

分析假设电池B1电压大于B2电压,电量均衡方向为B1到B2,均衡等效电路模型如图7 所示。其中OCV1、Rb1表示电池B1开路电压与等效内阻模型;OCV2、Rb2和电容C表示电池B2开路电压、内阻、并联电容等效模型,其具体工作过程和工作原理如下所述。为了减少开关管导通与关断损耗,使均衡电路工作在电流断续导通模式(Discontinuous conduction mode, DCM),如图8 所示为各工作模式等效电路图。为了便于分析变换器的工作原理,做如下几点假设。

图7 均衡等效电路模型

图8 各模态的等效电路

(1) 所有开关管均为理想器件。

(2) 电感、电容均为理想器件,忽略寄生效应。

(3) 电容足够大,其纹波电压可以忽略。

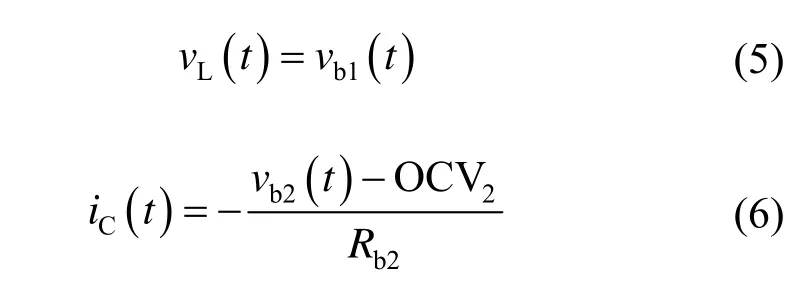

模态1[t0~t1]:在下面分析中,vb1(t)表示电池B1的端电压,vb2(t)表示电池B2的端电压。在t0时刻,开关管SW1导通,SW2关断。电感L电压vL(t)等于电池B1端电压,电荷由电池B1向电感L转移,电感L充电储能,电感电流iL(t)线性上升,开关管SW2的电流i2(t)为零,输出电容C对电池B2充电。在此阶段,电感电压vL(t)与电容电流iC(t)为

模态2[t1~t2]:在t1时刻,开关管SW1关断,SW2导通,电感电流iL(t)线性下降且等于流过开关管SW2的电流i2(t),电感L电压vL(t)等于电池B2端电压,电感存储的电荷转移进输出电压C与电池B2。在此阶段,电感电压vL(t)与电容电流iC(t)为

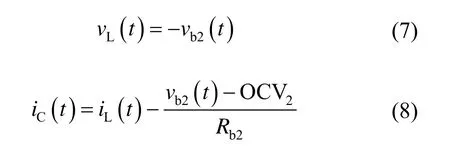

模态3[t2~t3]:在t2时刻,开关管SW1、SW2关断,电感电流iL(t)与开关管SW2的电流i2(t)均为零,输出电容C对电池B2充电。在此阶段,电感电压vL(t)与电容电流iC(t)为

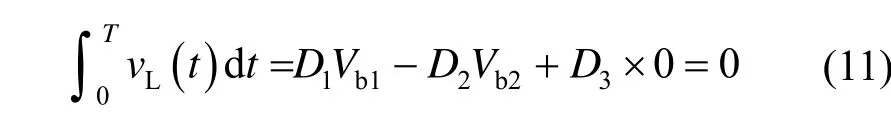

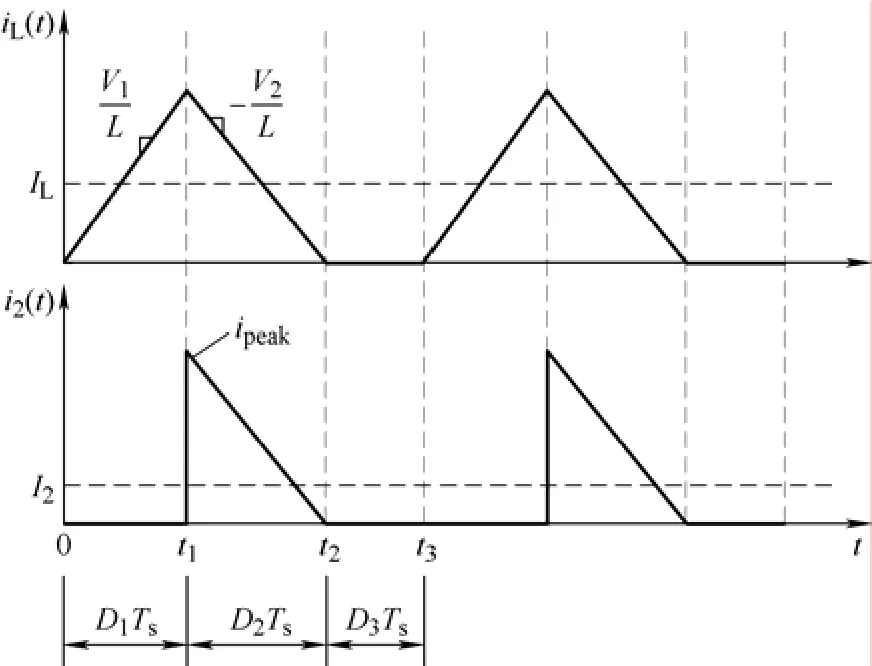

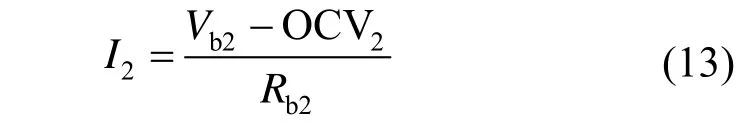

为了便于分析,在下面分析中,Vb1、Vb2、I2分别表示变量vb1(t)、vb2(t)、i2(t)的平均量。对电感L,由小纹波近似原理与伏秒平衡原理可得

式中,D1、D2、D3分别表示模态1、2、3 对应的占空比。由上式可得电压增益M为

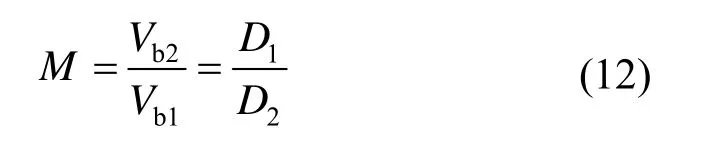

电感电流iL(t)与开关管SW2电流i2(t)波形如图9 所示。对电容C,由安秒平衡原理可得

图9 各模态电感电流iL 与电流i2 波形

电感电流峰值ipeak为

在均衡过程中,通过控制电感电流峰值ipeak,即控制开关管SW2的电流i2(t)的峰值电流,可使电池B2的端电压vb2(t)始终在正常工作电压下。

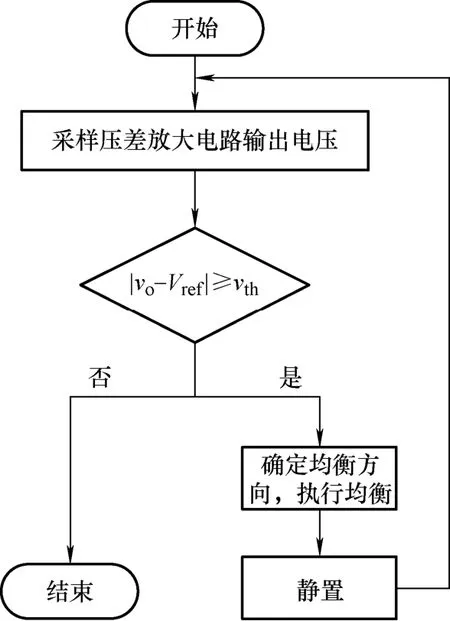

2.3 主动均衡控制策略

主动均衡控制策略流程图如图10 所示,首先采集电压差放大电路输出电压,判断是否需要均衡,若压差放大电路输出电压vo与基准电压Vref之差的绝对值小于设定阈值vth,则不需要均衡,结束程序;若输出电压vo与基准电压Vref之差的绝对值大于设定阈值vth,则通过(vo-Vref)确定电量均衡方向,控制占空比使均衡电路工作在DCM 模式,均衡相应时间后,通过静置使电压趋于稳定,再次采集电压差放大电路输出电压。

图10 均衡控制策略流程图

3 仿真验证与分析

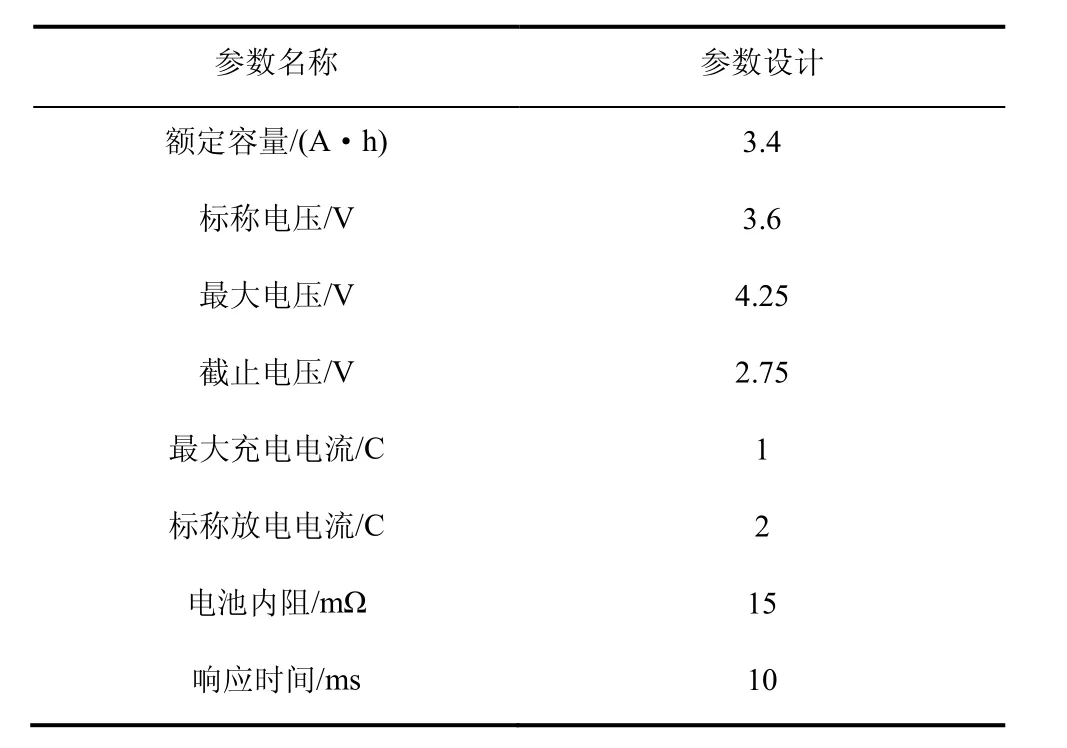

为验证本文所提主动均衡控制策略的可行性,在Matlab/Simulink 中搭建了仿真模型,包含均衡电路,2 个单体锂电池模型和电压差放大电路。锂电池模型选用Matlab/Simulink 模型库中通用直流内阻模型,该模型相关参数设置如表1 所示,其最大充电电流设置为1 C,即3.4 A。设置开关频率为100 kHz,占空比为0.4,由式(14)可得

表1 电池模型主要参数

则电感量设置为:L=5 μH。

电池1 初始SOC 为20%,电池2 初始SOC为17%。运行仿真,图11 所示为电池B1、B2电压平均值、电池B2电压的压差(v1-v2)波形与电压差放大电路输出电压vo波形,其中,参考电压Vref配置为1.5 V,电压差放大电路将电压差放大了20 倍。

图11 电压差(v1-v2)与电压差放大电路输出电压vo

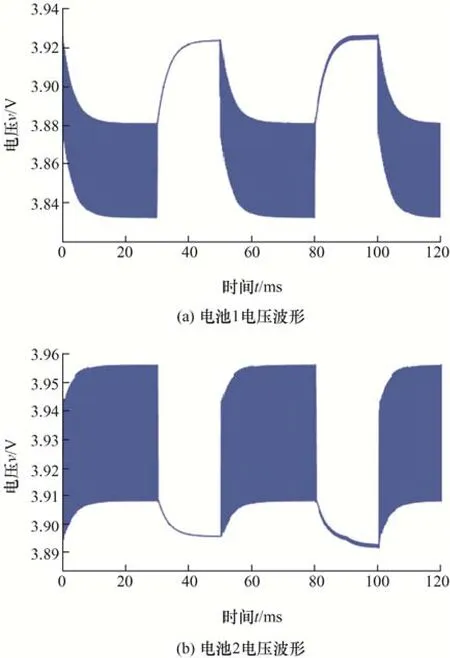

电池1 与电池2 电压波形如图12 所示,当处于均衡状态时,电池1 的输出电压由于等效内阻的影响,放电时输出电压降低,当处于静置状态时,电压出现回弹现象;电池2 的输出电压由于等效内阻的影响,充电时输出电压上升。

图12 电池1 与电池2 电压波形

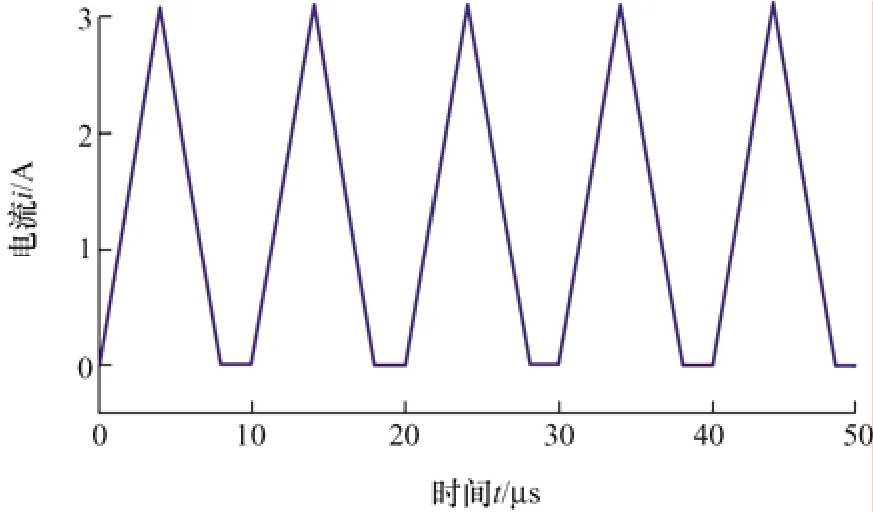

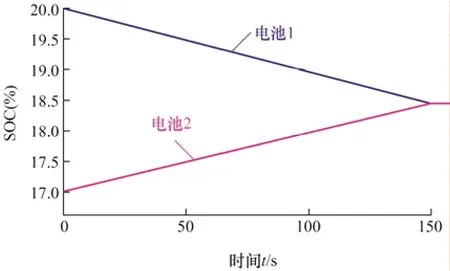

图13 所示为电感电流iL波形,可见其输出电流峰值小于最大充电电流3.4 A,均衡电路工作在DCM 模态。电池1 与电池2 的SOC 均衡过程如图14 所示,可见在均衡过程中,电池1 的SOC 逐渐降低,电池2 的SOC 逐渐上升,约150 s 后两电池达到均衡状态SOC 约为18.5%。

图13 电感电流波形

图14 电池1 与电池2 均衡过程的SOC

4 结论

本文提出了基于电压平衡的锂电池主动均衡电路及策略,通过电压差放大电路对相邻单体电池或相邻电池组间电压差进行放大,使用电压差信号与基准电压来判断能量均衡方向,从而实现串联电池组的能量均衡。本文所提出的均衡电路结构简单、易于模块化设计,且无需精确测量锂电池电压,避免了使用高精度电压采样芯片,降低了电池组能量管理成本。最后通过仿真验证了所提均衡策略具有良好的效果。