粉煤/焦成型过程机理与产品性质关联机制研究进展

2021-11-19张榕江杨伯伦吴志强

张榕江,张 杰,张 静,杨伯伦,吴志强

(1.陕西省能源化工过程强化重点实验室 西安交通大学化学工程与技术学院,陕西 西安 710049;2.陕西省能源质量监督检验所,陕西 西安 710054)

煤炭是我国的第一大能源,其在能源结构中的占比约为58.8%[1].由于我国采煤机械化程度提高,粉煤相较于块煤数量过多,块煤供不应求[2].为减少环境污染,解决块煤供不应求及我国煤炭资源的局限性的矛盾,发展粉煤成型工艺势在必行.另外,随着环保要求的不断提高,煤炭的清洁利用是传统化石能源发展的必然趋势.目前,煤炭分质转化取得了一定进展,但该工艺会产生大量难以利用的焦粉,带来产能过剩.粉焦的成型对于提升其利用价值具有重要意义.

现有的粉煤/焦成型方法主要有热压和冷压两种.根据加热方式的不同,热压法又可分为固体热载体热压成型、气体热载体热压成型及气固混合热载体热压成型工艺[3-6].热压成型法无需使用粘结剂,且所制型焦具有固定碳含量高及强度高的优点.但热压法不适合瘦煤、无烟煤和半焦等无粘或弱粘性原料,且工艺流程较为复杂,对设备要求高,反应过程中需要保温,能耗高.冷压成型法能耗低,降低了型焦的生产成本,有利于大规模工业化应用.其中,加粘结剂的冷压成型工艺对不同种类原料的适应性更好,因此被广泛应用与研究[7].本文就粉煤/焦冷压成型涉及的成型因素、成型机理和粘结剂的选用进行探讨.

1 粉煤/焦冷压成型机理及型焦性能影响因素

1.1 成型机理

冷压成型工艺主要分为粉煤制型煤以及型煤热解炭化制型焦两个步骤.其中,粉煤制型煤主要分为无粘结剂成型和加粘结剂成型两种方式.加粘结剂成型使用的原料主要有烟煤、无烟煤和半焦粉等.关于粘结剂成型机理的探讨主要集中在煤与粘结剂之间作用力的类型、大小等影响因素.

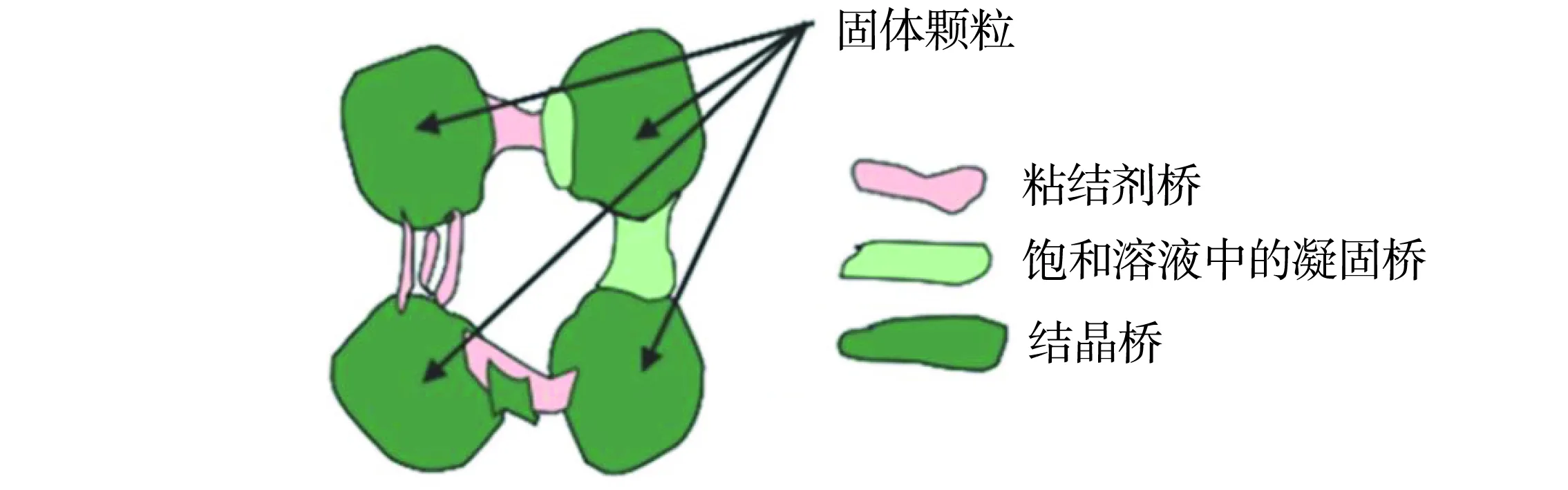

成型粘结机理主要分为:浸湿粘合、桥接等.在浸湿粘合中,以沥青粘结剂为例,当温度高于沥青软化点,沥青变为液体将煤粒浸湿粘合.Han等[8]通过FTIR和接触角法测定型煤的化学结构和润湿性研究,提出煤表面的芳香性碳碳双键和羧基可以增强型煤表面疏水性,其中碳碳双键起主导作用,并认为型煤强度受干燥后煤粒表面羟基形成的氢键的影响.在桥接机理中,主要在液桥粘结力和固桥粘结力的作用下生成型煤.液桥粘结力分为可流动液体产生的界面张力和毛细管力以及不可流动液体产生的粘结力两种,液态粘结剂在煤粒间通过液桥作用使得煤粒成型.固桥粘结力是在石灰、水泥等固体粘结剂加热后产生得熔融物质冷却后,通过化学键形成网状结构或通过晶体穿插在煤粒间的空隙中,以固桥粘结力使得煤粉成型.Chung等[9]认为粉体成型冷态粘结机理通常有固桥粘合和无固桥粘合两种作用机制.在外力的作用下,颗粒相互靠近,短程力如分子力(键价力、氢键和范德华力)、静电力和磁引力作用使其相互粘结,但受到力的有效作用间距的限制,键价力有效间距为10 Å,范德华力有效作用间距小于0.1 μm.随着颗粒间距离变大,这些短程力急剧下降.固桥粘合如图1所示,为有效粘合,是粉体成型中最主要的作用力.在粘结剂吸附层(<3 nm)固定不变的情况下,最大程度提高颗粒间接触面积,以及降低颗粒间距离,使分子引力也参与成型机制,这将有利于粉体成型.

图1 粉煤/焦固体颗粒之间桥键示意图[10]

型煤热解炭化制型焦的过程中,在550 ℃左右煤中胶质体开始缩聚固化生成半焦,随着温度的升高,缩聚反应增强且芳香碳网增大,碳网之间的排列渐渐规则化.在700 ℃以后半焦缩聚引起体积收缩,但焦炭的刚性阻止其收缩,由此半焦内部产生应力,随着内应力不断增加,半焦破裂形成裂纹且在1 000 ℃时生成具有一定强度和块度的型焦.Taylor和Coban[11]对型煤的固化阶段和炭化阶段进行研究.固化阶段,煤与粘结剂表面化学键及网状结构的形成必须在有氧条件下完成.炭化阶段,煤与粘结剂发生炭化收缩,大量化学键在断裂,但固化阶段形成的大量化学键(粘结剂内部)仍对型焦强度起到关键作用.

1.2 型焦性能的影响因素

煤和半焦本身的性质,如弹塑性、可磨性、显微硬度、孔结构和表面性质等,对型焦的强度有一定影响[12].弹塑性高、结构松散的煤和半焦更有利于成型.显微强度值随碳含量的增加而降低,而型焦的抗压强度与显微硬度值呈线性增加的关系[7].孔结构丰富、润湿性好的原料有利于粘结剂在表面分布,提高型焦的抗压强度[13].

成型过程的工艺条件,如水分、温度和压力,对型焦的性能也起到一定影响.加入适量水可促进粘结剂在孔隙中的渗透,提升粘结性能;但过量的水分会在成焦过程中快速蒸发,在型焦内部形成裂隙,使强度降低[14].温度和压力与型焦强度基本呈正相关,实际过程需根据对型焦质量的需求选择适宜条件.

粘结剂对型焦性能的影响最为显著,其主要起到以下两个作用:(1)与原料颗粒冷压成型时浸润颗粒表面,增加颗粒间的亲和力,保证型煤的强度;(2)炭化过程中作为成焦组分,与原料颗粒间形成炭质骨架,增加型焦强度.通常,粘结剂具有如下特性:(1)粘结性强;(2)污染小/无污染;(3)满足型焦质量要求,不影响型焦利用;(4)来源广泛、价格低廉.根据粘结剂的不同组成成分,可将其分为无机、有机和复合粘结剂三大类[10].本文进一步论述了不同种类粘结剂及其所制型焦的性能,并总结了粘结剂对型焦用途的影响.

2 成型粘结剂

2.1 无机粘结剂

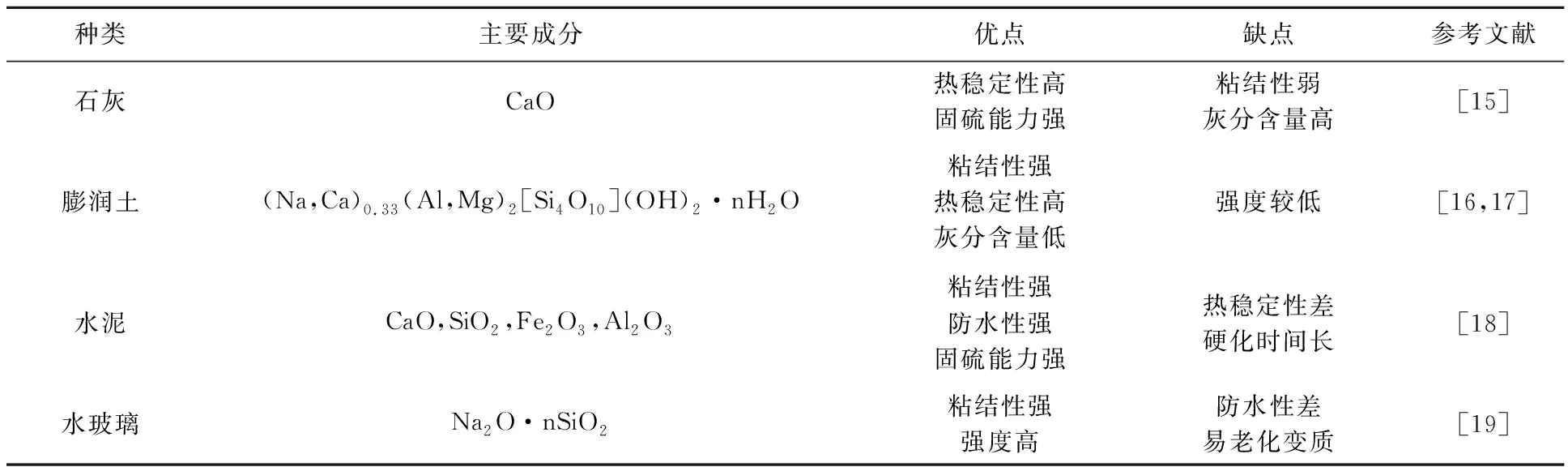

常见的无机粘结剂有黏土、石灰、石膏、水泥、水玻璃(硅酸钠)及各种无机盐等.大多数无机粘结剂可由天然矿石加工而成,其来源广泛、价格低廉,无污染,具有良好的粘结性和热稳定性.但添加无机粘结剂会导致型焦的灰分含量升高,固定碳含量有所降低.不同种类无机粘结剂的特性如表1所示.

表1 无机粘结剂种类及性质

石灰和黏土是使用最早的无机粘结剂,早期用于生产民用型煤.石灰加水得到的Ca(OH)2具有粒度小、比表面积大、亲水性强和天然胶结能力强的优点.型煤中的Ca(OH)2遇CO2气体生成CaCO3,有助于提高型煤的冷热强度.但石灰的粘结性较弱,单独使用时添加量通常在25%~30%之间,大大增加了灰分的含量,使得型煤的燃尽率降低.膨润土是粘结性最好的黏土材料,其主要成分为蒙脱石,在型煤中的添加量通常小于8%,因此所制型煤的灰分低、燃尽率高.根据层间阳离子(Na+,Ca2+)的不同,膨润土可分为钠基和钙基.钠基膨润土具有粘度高、热稳定性好且在水中分散性好的优点,因此通常将钙基膨润土通过钠化改性制成钠基膨润土.张秋利等[20]以膨润土为粘结剂制备型煤,分析了膨润土含量对型煤性能(抗压强度、灰分、视相对密度)的影响,三者均随膨润土含量的增加而增加如图2所示.实际生产中,膨润土的添加量不能过大,应结合强度和灰分的要求进行选择.

图2 膨润土含量对型煤性能的影响[20]

无机粘结剂最主要的优势是可降低型焦在使用过程中的污染物排放,其中的某些金属氧化物和无机盐能与煤中的硫、磷等非金属元素反应生成难分解的化合物,最终落入炉渣中.研究表明,氧化钙、氧化镁和氧化铁均表现出良好的固硫性能[21-22],与SO2可发生如下反应.

CaO+SO2+1/2O2→CaSO4,

(1)

MgO+SO2+1/2O2→MgSO4,

(2)

Fe3O4+2SO2→FeSO4+2FeO.

(3)

但在高温环境中,MgSO4和FeSO4难以稳定存在,会继续发生的反应为

C+MgSO4→MgO+1/2SO2+CO2(≥600~900 ℃)

(4)

2FeSO4→Fe2O3+SO2+SO3(≥500 ℃).

(5)

因此,石灰粘结剂表现出最佳的固硫性.而氧化镁和氧化铁等通常作为增效剂,用来分散氧化钙晶体,以促进氧化钙的固硫效果.

2.2 有机粘结剂

有机粘结剂通常具有良好的粘结性,使用有机粘结剂制备的型焦具有较高的冷强度和落下强度.同时,有机粘结剂的元素组成与煤类似,因此基本不会增加型焦中的灰分含量.但由于有机粘结剂在高温下易分解,型焦的热强度和热稳定性较低.常见的有机粘结剂有以下几种:(1)焦油、沥青类;(2)生物质类;(3)腐植酸类;(4)工农业废料类;(5)合成高分子化合物类.

2.2.1 焦油、沥青类

煤焦油是煤炭干馏时生成的液体产物,可直接作为型焦的粘结剂使用,具有良好的粘结性和防水性.不同煤种和不同热解工艺所产煤焦油的组成和性质差异较大,因此粘结性也有一定变化.煤焦油中起粘结作用的主要成分为沥青质,而高温煤焦油中的沥青质含量最高,故粘结性最好.采用蒸馏的方式去除煤焦油中低沸点的轻质馏分,浓缩得到高沸点的类似沥青物后,粘结性得到进一步提高.粗焦油中还含有少量粘稠状的废渣(焦油渣),主要成分为煤尘、焦粉、沥青和沥青的聚合物等.焦油渣是属于有害工业废渣,作为型焦粘结剂可实现废物循环利用.但由于焦油渣的沥青质含量不够高且分散性差,粘结性弱[23].朱思坤等[24]将焦油渣和酸焦油以一定比例混合,再经70 ℃热处理制成流动性较好的粘稠体作为型煤粘结剂.该粘结剂能充分浸润并吸附在煤粒表面,粘结剂与煤粒之间的界面发生互溶并形成化学键.当酸焦油和焦油渣比例为2∶1的粘结剂添加量为10%时,型煤抗压强度为115.48 N/cm2,落下强度为95.88%,完全满足生产、运输和入炉的强度要求.

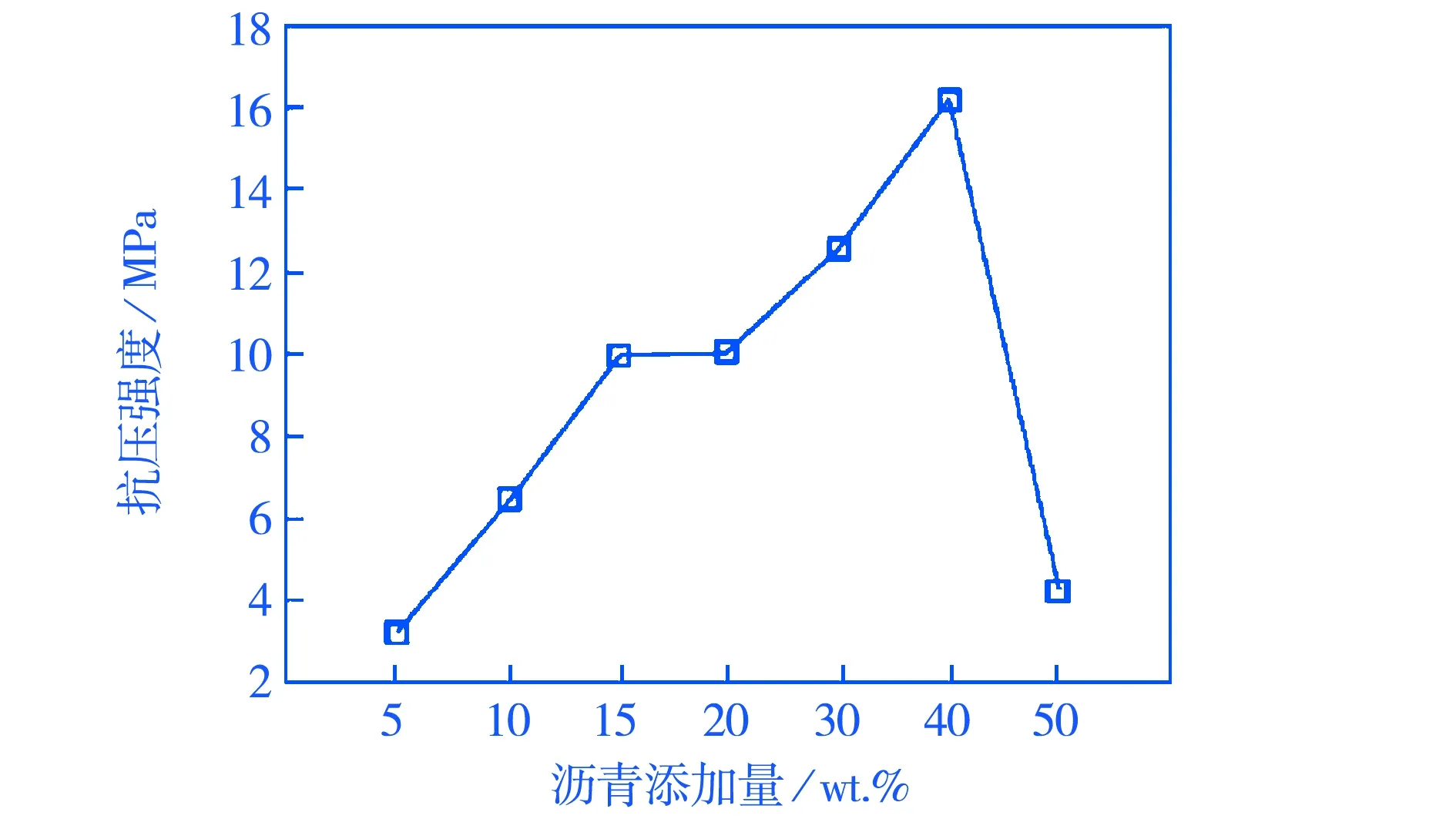

沥青主要分为煤焦沥青和石油沥青.煤焦沥青是炼焦的副产品,其中含有大量呈极性的芳香族和杂环化合物,与煤形成极性共价键,具有较高的强度.石油沥青是原油蒸馏后的残渣,含油质、胶质和沥青质三组分.对石油沥青进行改性,可将胶质中的低分子化合物转为高分子化合物,提升沥青质组分含量和芳香度,改善石油沥青的粘结性和所制型焦的强度.Sharma等[25]通过研究各类沥青粘结剂的特性,发现型煤炭化后制成型焦强度与所用粘结剂种类无关,而主要取决于其C/H原子比.型焦强度的提升/损失与不同沥青粘结剂原子C/H间的关系如图3所示,当沥青粘结剂的C/H比约为1时,型煤和型焦的强度基本保持一致;当C/H比小于1时,型煤强度更高;而当C/H比大于1时,型焦强度更高.白永建等[26]研究了沥青对不同变质程度煤成焦性能的影响,发现沥青对低变质程度的中低粘结性煤的溶解作用明显,极大改善了型焦的机械强度;对具有一定粘结性的中等变质程度煤的成焦性能影响较小;对高变质程度煤的成焦性能影响最为明显,显著改善了型焦的强度和热性质.尹宁等[27]研究了低变质粉煤与沥青成型,发现型焦抗压强度随沥青添加量的增加呈现先增加后降低的趋势如图4所示.Song等[28]通过SEM分析了不同沥青添加量下型焦微观结构的变化,并探究了微观结构与型焦强度之间的关系.

图3 型焦强度的提升/损失与不同沥青粘结剂原子C/H比之间的关系[25]

图4 不同沥青粘结剂添加量下的型焦抗压强度[27]

用焦油或沥青粘结剂制成的型焦在使用过程中会散发出有毒烟气,随着环保要求不断提高,此类粘结剂的应用受到了很大限制.鉴于此类粘结剂具有优良的性能,且有助于废弃资源的循环利用,研究其无害化利用方式具有潜在优势[29].

2.2.2 生物质类

生物质粘结剂主要来源于农林业作物和水生植物,具有分布广泛、碳中性和可再生的优点,具有极大的发展潜力.此类粘结剂的应用主要有两种方式,一是将其炭化后与粉煤粘结成型,二是通过生物发酵或化学改性对生物质进行处理,使其具有一定黏性后再与粉煤压制成型[30-31].其中,化学改性的方法应用最为广泛.不同种类的生物质粘结剂及相应的型煤/焦性能如表2所示.研究人员通过红外光谱(FTIR)分析了不同处理方式下生物质粘结剂的组分变化,结果表明,生物质经生物发酵或化学(碱)处理后,其中的纤维素、半纤维素和木质素部分降解,得到低分子的单糖和多糖,它们作为粘结剂粘稠液中的主要成分,显著提高了粘结剂的黏性.未降解的生物纤维则在型块中形成多级网状结构,使型块具有良好的机械性能.但当NaOH溶液浓度过高时,反而会过度破坏生物质纤维的网状结构,使得型块的抗压强度显著降低[13,32].生物质型煤的燃烧性能好,且可减少SO2和NOx等污染物的排放.含有较小生物质颗粒的型煤混合更为均匀,这使其燃烧速率增加,增加了氧气消耗,同时抑制了SO2的形成.生物质在燃烧过程中释放大量挥发性物质,为燃烧区域创造了还原性条件,使得NOx的排放量急剧下降.此外,研究人员还发现引入的碱金属对SO2和NOx的脱除具有显著功效[33-34].尽管使用生物质粘结剂制备的型煤/焦具有良好的机械性能以及明显的环保优势,但生物质粘结剂中存在大量亲水性基团,型煤/焦的防水性差.因此,实际应用中需添加憎水性物质以提高其防水性能.

表2 生物质粘结剂种类及性能

2.2.3 腐植酸类

土壤中有机质的主要成分是腐植质,腐植酸是其主要的组成部份.腐植酸由碳、氢、氧、氮等元素组成,是高分子的混合物,难溶于水,呈酸性,与强碱作用生成腐植酸盐,其钠盐和氨盐易溶于水[47].因此,最简单的生产腐植酸的工艺为:碱提取—固液分离—干燥.腐植酸粘结剂能很好地润湿煤的表面,并且对煤亲和作用较强.腐植酸本身具有胶体性质,因此以此粘结剂所制成的型煤强度较高,燃烧后灰分也相对较低.

2.2.4 工农业废料类

此类粘结剂可实现废物的回收利用,降低环境污染.它们绝大多数为有机化合物或以有机化合物为主体,性能比较好,近年来广泛应用,是型煤粘结剂发展的新趋势.但是,单一的工农业废弃物作为粘结剂存在一些缺陷,所以这类粘结剂若与合适的热稳定性剂、防水剂复合使用,将可制成高强防水及物化性质优良的型煤,但此项工作还需深入研究[48].在目前用于制造型煤的工农业废料种类很多,例如废渣、纸浆废液、皮革及化工厂废料、废弃淀粉、脂肪酸残渣、糠醛渣、生物淤泥、电石渣、制糖废液、废蜜糖、甘油残泥、纤维厂的亚硫酸废渣等.

2.2.5 合成高分子化合物类

Zhong等[49]研究了羧甲基淀粉对团块结块性能的影响,发现该淀粉的粘结性能比原始淀粉好得多,酸处理后的产品质量优于碱处理.Nag等[50]研究了使用酚醛树脂的煤球粘结剂,该酚醛树脂是通过低温碳化过程利用油中煤焦油酸的全部馏分合成的.发现在机械强度,防水性能和热降解方面均能制得出色的团块,其甲阶酚醛溶液的标称含量为10%和9% w/w,酸浓度低至1.8 M,相当于在煤中添加了硫.

2.3 复合粘结剂

使用单一组分粘结剂制备的型焦通常具有一些不足,例如无机粘结剂的使用导致型焦灰分含量高,有机粘结剂热强度低、热稳定性差等.复合粘结剂由两种以上的粘结剂组成,包括无机-无机复合、有机-有机复合以及无机-有机复合.研究表明,复合粘结剂通常可结合不同类型粘结剂的优势,弥补单一组分粘结剂的不足,可明显改善型焦的性能,具有一定的优势和发展潜力.其中,无机-有机类的复合粘结剂的应用和研究最为广泛.周安宁等[51]发现向腐植酸钠粘结剂中添加膨润土可进一步提高型焦的热强度和热稳定性,而在此基础上再加入高岭土可提升型焦的高温反应性能.贾方针等[52]使用85%~90%的水泥,5%~10%的熟石灰和5%~10%的聚乙烯醇作为粘结剂,研究表明该粘结剂生产的型焦具有高的冷热强度、高耐水性和易于制造等优点.王继伟等[53]研制了一种含木质素磺酸钠、羧甲基纤维素、羧甲基淀粉、膨润土和四硼酸钠的粘结剂,结果表明当含1%羧甲基淀粉、6%膨润土和0.16%四硼酸钠时型焦的强度达到最高.仝建波等[54]研究了碱浓度、反应温度,反应时间和生物质添加量对型焦质量的影响,发现由(碱)改性生物质和无机组分制成的复合粘结剂具有良好的性能,对生物质组分改性的最佳条件是碱浓度为1%、反应温度80 ℃、反应时间2 h、生物质10%、成型压力25 MPa.总体来看,使用复合粘结剂制备型焦是未来的发展趋势.但复合粘结剂的制造成本有待降低,其各组分间的作用机制仍需进一步研究.

3 成型产品特性及应用

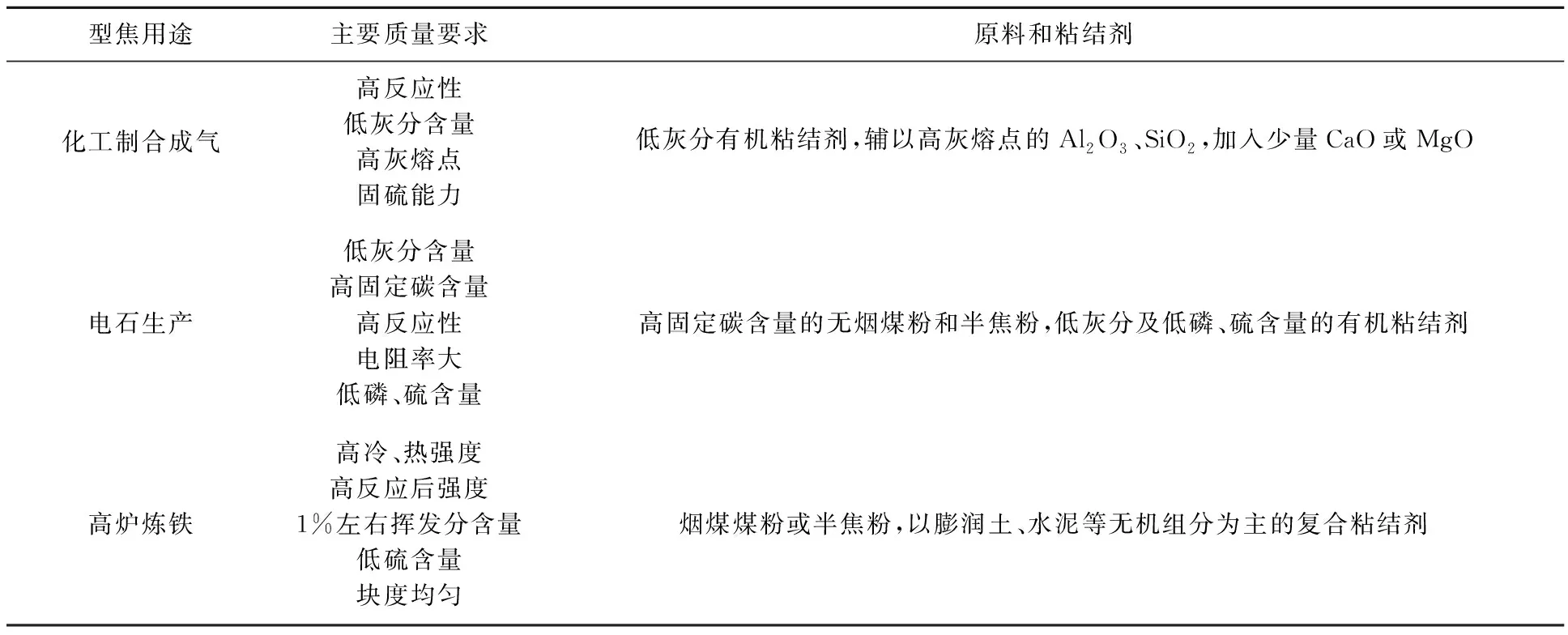

近年来,北方能源大省的焦化行业逐渐淘汰落后产能,长期来看焦炭市场将形成供应偏紧的格局,势必导致焦炭价格不断上涨,对于化工、电石和冶金等行业,合理利用原本低价格的型焦来替代焦炭具有极大的经济价值.但不同行业对型焦性能有不同的需求,针对性地选用合适的粘结剂和改善成型工艺尤为重要.不同种类型焦的质量要求如表3所示,并提出了制备相应种类型焦时原料和粘结剂的选择方案.

表3 型焦的性质以及原料和粘结剂的选用

气化型焦用来生产化工行业所使用的合成气.张玉君等[55]以半焦粉和肥煤为原料,分别选用淀粉、木质素、腐植酸钠和羧甲基纤维素作为粘结剂制备气化型焦.气化型焦对反应性能要求较高,而对强度的要求较低.此外,由于气化型焦需通过燃烧为气化过程提供热量,因此希望其灰分含量低、灰熔点高.尤其是型焦的灰熔点低时,在固态排渣的发生炉内易造成熔渣.因此,对于气化型焦的生产,选用的粘结剂应以低灰分的有机粘结剂为主,辅以灰熔点较高的Al2O3、SiO2等无机粘结剂以提高其强度.同时,可对有机组分事先进行碱处理,并加入少量CaO和MgO等提高其燃烧过程的固硫性能,降低气化过程污染物的排放.

型焦在电石行业的应用也有较大潜力.沈强华等[56]以无烟煤粉为原料,淀粉为粘结剂制备了型焦,其强度和工业成分都可以满足电石生产用焦的要求,为无烟煤粉的高值化利用提供了新的思路.生产电石的型焦应具有灰分低、固定碳含量高、反应性高、电阻率大等特征.特别是灰分和固定碳含量对电石用型焦质量的影响十分明显,每增加1%的灰分,生产电石用的电弧炉就要多消耗50(kW·h)/t~60(kW·h)/t的电能,且被还原的灰分混入电石中,降低电石纯度[57].此外,磷和硫在电石生产中转化为磷化钙和硫化钙,在电石制乙炔的过程中生成磷化氢和硫化氢,前者具有爆炸危险,后者对设备造成腐蚀[58].因此,制备电石用型焦应以固定碳含量高的无烟煤粉和半焦粉作为原料,并选用灰分含量低且磷、硫杂质少的有机粘结剂.

利用半焦粉生产冶金型焦在技术上可行.冶金焦主要包括高炉焦、铸造焦、铁合金焦和有色金属冶炼用焦,但90%以上的冶金焦被用于高炉炼铁工艺,因此也往往把高炉焦称为冶金焦.冶金焦的质量指标需从工业分析、机械强度和粒度等方面来考察.特别是在强度方面,由于焦炭强度直接影响高炉冶炼的正常运行,冶金型焦需达到国家二级冶金焦质量指标要求.最新的冶金焦国家标准GB/T 1996-2017进一步提高了抗碎强度和反应后强度的指标要求.蒋绪等[59]以小于6 mm的废弃兰炭末为原料制备冶金型焦,探究了无机和有机粘结剂对型焦性能的影响,并开发了以焦油渣、淀粉、水玻璃、水泥、石膏和聚乙烯醇为原料的复合粘结剂,使型焦的冷、热抗压强度最高可达到7.26 MPa和4.04 MPa.刘文郁等[60]选用烟煤和神府矿区废弃的半焦粉为原料,以煤沥青作为粘结剂制备了冶金型焦,研究表明使用单一有机粘结剂制备的型焦很难满足国家二级冶金焦的强度要求.冶金型焦还需关注反应后的强度,不可避免地要使用热稳定性良好的无机粘结剂.此外,合金型焦的灰分和硫分含量也要重点考虑,除了对原料煤粉和焦粉的要求外,降低粘结剂引入的灰分也十分重要.尽管单一的无机粘结剂可提供较高的机械强度,但会增加型焦的灰分含量,因此选择以无机组分为主的复合粘结剂是冶金型焦制备的主要趋势.

4 展 望

(1)加粘结剂的冷压成型工艺对煤种的适应性广且经济性良好,在粉煤/焦成型领域将占据主导地位.冷压成型工艺中粘结剂的性能直接影响型焦的质量,使用性能良好的复合粘结剂是未来型焦制备的主要趋势.

(2)根据型焦的不同用途(气化、电石、冶金),可针对性地选用合适的粘结剂,使得所制备的型焦质量符合相应工艺的质量标准.可结合大数据,从需求出发,通过机器学习等手段将型焦性能和粘结剂种类进行匹配.

(3)多种工业有机废弃物可作为型焦粘结剂使用,如焦油渣、纸浆废液、废弃淀粉、生物淤泥等,在实现能源、资源最大化、有效化利用的同时,取得最大的经济收益.