PTFE微粉改性聚醚醚酮摩擦磨损性能及应用研究

2021-11-18王文东袁周钢

王文东 袁周钢

(1.上海材料研究所,上海 200437;2.上海市工程材料应用评价重点实验室,上海 200437)

0 前言

聚醚醚酮(PEEK)高分子链中含有大量的苯环,耐热性能好,长期使用温度可达250 ℃;PEEK的分子链含有醚键和羰基又为材料提供了柔韧性和优良的工艺性能,可以采用注射、挤出和模压成型以及切削加工;PEEK具有机械强度高、高韧性、耐磨损、耐蚀性等优异性能[1]。聚醚醚酮及其复合材料在医疗卫生、食品机械、汽车制造、石油化学、航空航天、电子电气等领域应用广泛。但是,由于纯聚醚醚酮材料的摩擦因数比较高,导热性能比较差,运行摩擦时产生的热量不能快速及时导出,容易失效变形[2-4],所以为满足特种工况苛刻服役条件的要求,碳纤维等改性聚醚醚酮复合材料的应用研究日益得到人们的重视。聚四氟乙烯(PTFE)具有良好的自润滑性能,聚四氟乙烯及其复合材料摩擦磨损性能优良,通用聚四氟乙烯树脂粉末用于各种高分子树脂基体中作为固体润滑剂,应用广泛[5-6],但是通用聚四氟乙烯树脂粉末在其他高分子树脂基体中不易分散,聚四氟乙烯微粉分子质量是通用聚四氟乙烯的百分之一,其分子质量为3万~20万,粒径较小并且均匀,更加容易于分散[7]。研究了聚四氟乙烯微粉和碳纤维改性的聚醚醚酮复合材料的摩擦磨损性能及其应用。

1 试验部分

1.1 试验材料

聚醚醚酮,牌号为770PF,吉林省中研高性能工程塑料有限公司;碳纤维(CF),牌号为YHPCD-I3000,平均单丝直径7 μm ,长径比10 :1,青岛远辉复合材料有限公司;聚四氟乙烯微粉,牌号为DB401A,平均粒径12 μm ,上海康瑞斯化工有限公司;二硫化钼(MoS2),牌号为MF-1,平均粒径5μm ,上海华谊集团华原化工有限公司。

1.2 试验方法

将聚醚醚酮、聚四氟乙烯微粉和碳纤维、二硫化钼等通过常温机械共混,将其混合均匀后,采用专用模具在压力机上经过高温压力成型,二次定型后处理,经机加工制得试样。二硫化钼定量,聚四氟乙烯微粉含量分别为0、5、10、15、20、40质量份,配制复合材料;在试验基础上,二硫化钼和聚四氟乙烯微粉定量,碳纤维含量分别为0、5、10、15、20质量份,配制PEEK复合材料。

压缩试验按照GB/T1041—1992/2008《塑料压缩性能的测定试验方法》进行,摩擦磨损试验按照GB/T3960—2016《塑料滑动摩擦磨损试验方法》进行。采用Amsler摩擦磨损试验机进行环-块式滑动摩擦磨损试验,旋转的圆环与PEEK复合材料试样块组成摩擦副,试样的尺寸为30 mm×7 mm×6 mm,工作面尺寸为30 mm×7 mm,用磨床加工试样工作面,保证表面平整度与粗糙度。摩擦副为42CrMo,硬度HRC50~55,表面粗糙度Ra为0.4 μm ,其尺寸为Φ40 mm×Φ16 mm×10 mm,表面同样用磨床加工,试样和钢轮均用酒精清洗,晾干后使用。试验条件为:载荷245 N,圆环转速0.42 m/s,试验时间2 h,试验环境温度为23 ℃左右,相对湿度60%左右。干摩擦:无润滑介质;油润滑:试样浸入L-HM46抗磨液压油中。试验结束后,磨损表面喷金,采用VEGA3XMU型扫描电子显微镜(SEM)观察摩擦试样磨损后的表面形貌。

2 结果与讨论

2.1 压缩强度

图1为聚四氟乙烯微粉含量对复合材料压缩强度的影响。由图1可见,PTFE微粉和二硫化钼改性PEEK复合材料中,随着PTFE微粉质量分数的增加,PEEK复合材料的压缩强度呈下降趋势。由于PTFE微粉本身刚性较低,具有较低的承受载荷能力[4],因此,PEEK复合材料相应的压缩强度较低。当PTFE微粉质量分数超过10%时,承载性能较低的PTFE微粉对PEEK复合材料的压缩强度影响逐渐起主导作用,PEEK复合材料的压缩强度下降趋势显著;当PTFE微粉质量分数为40%时,PTFE微粉对PEEK复合材料的压缩强度影响更为显著,PEEK复合材料的压缩强度很低,下降至60 MPa。

图1 聚四氟乙烯微粉含量对复合材料压缩强度的影响

图2为碳纤维含量对复合材料压缩强度的影响。由图2可见,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料中,随着碳纤维质量分数的增加,PEEK复合材料的压缩强度呈上升趋势;碳纤维填充PEEK属于纤维增强,由于碳纤维本身具有较好的刚性和极高的抗压缩性能,具备较高的承受载荷能力,因此,PEEK复合材料的压缩强度提高。

图2 碳纤维含量对复合材料压缩强度的影响

2.2 摩擦磨损性能

2.2.1 摩擦因数

图3为聚四氟乙烯微粉含量对复合材料干摩擦因数的影响。由图3可见,PTFE微粉和二硫化钼改性PEEK复合材料中,随着聚PTFE微粉质量分数的增加, PEEK复合材料干摩擦因数逐渐下降,当PTFE微粉质量分数超过10%时,摩擦因数下降幅度较大。其原因是:PTFE微粉微观结构是多层片状结构,摩擦时有利于形成均匀稳定的转移膜[6],改善了PEEK复合材料的抗粘着性能,固体润滑剂二硫化钼(MoS2)和PTFE微粉产生协同效应,因此,PEEK复合材料干摩擦因数大幅度下降。当PTFE微粉质量分数为40%时,PEEK复合材料干摩擦因数下降至0.21。

图3聚四氟乙烯微粉含量对复合材料干摩擦系数的影响

图4 为碳纤维含量对复合材料干摩擦系数的影响。由图4可见,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料中,随着碳纤维质量分数的增加,PEEK复合材料干摩擦因数逐渐下降,其原因是:碳纤维是硬质刚性材料,提高了PEEK复合材料的耐压性能和抗蠕变性能,阻止了摩擦面上固体润滑膜破坏,与固体润滑剂二硫化钼和PTFE微粉产生协同效应,有利于形成均匀稳定的转移膜,因此,PEEK复合材料干摩擦因数逐渐下降。

图4 碳纤维含量对复合材料干摩擦系数的影响

根据聚四氟乙烯微粉和碳纤维填充改性PEEK复合材料的压缩强度及干摩擦磨损情况,考虑实际应用情况,仅对碳纤维、PTFE微粉和二硫化钼填充改性PEEK复合材料进行油润滑摩擦磨损性能测试。图5为碳纤维含量对复合材料油摩擦系数的影响。由图5可见,随着碳纤维质量分数的增加,PEEK复合材料在油润滑条件下摩擦因数略有下降,差异不大,其原因是:在油的作用下有利于形成均匀稳定的润滑油膜,因此,PEEK复合材料油摩擦因数较小。

图5 碳纤维含量对复合材料油摩擦系数的影响

2.2.2 磨痕宽度

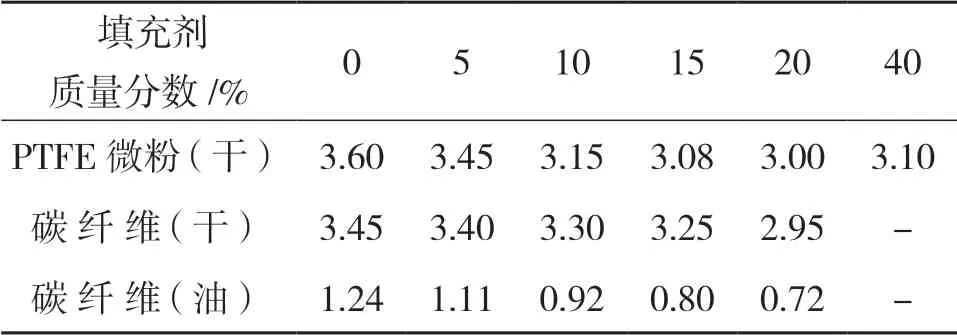

表1为聚醚醚酮复合材料磨痕宽度。由表1可见,PTFE微粉和二硫化钼改性PEEK复合材料中,随着PTFE微粉质量分数的增加,PEEK复合材料干摩擦磨痕宽度逐渐减小,当PTFE微粉质量分数为40%时,其干摩擦磨痕宽度略有增加。其原因是:随着低摩擦因数PTFE微粉质量分数的增加,一方面在摩擦表面容易形成稳定的转移膜,另一方面PEEK复合材料的承受载荷能力逐渐下降。当PTFE微粉质量分数为40%时, PEEK复合材料的压缩强度60 MPa,与无PTFE微粉时相比较下降了59.73%,因此,PEEK复合材料干摩擦磨痕宽度逐渐减小。PTFE微粉质量分数为40%时,其干摩擦磨痕宽度略有增加。

由表1还可见,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料中,随着碳纤维质量分数的增加, PEEK复合材料干摩擦磨痕宽度逐渐减小。其原因是:硬质的碳纤维的加入提高了基体的承载能力[2-4],阻止了摩擦面上固体润滑膜破坏,有利于形成稳定的转移膜,提高了复合材料的抗粘着能力,因此,PEEK复合材料磨痕宽度逐渐减小。

表1 不同填充剂添加量的聚醚醚酮复合材料的磨痕宽度mm

另由表1可见,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料中,随着碳纤维质量分数的增加, PEEK复合材料在油润滑条件下摩擦磨痕宽度较低并略有下降。其原因是:在油的作用下有利于形成均匀稳定的转移膜和润滑油膜,润滑油可将摩擦时产生的热量快速及时导出摩擦面[4],防止了粘着磨损的产生,因此,PEEK复合材料磨痕宽度降低。

2.3 磨损形貌

在干摩擦时,PTFE微粉和二硫化钼改性PEEK复合材料与42CrMo金属环形成摩擦副,图6为高含量聚四氟乙烯微粉复合材料干摩擦后的表面形貌。由图6(a)可见片状PTFE微细磨屑伴有犁沟。图6(b)为PEEK复合材料未磨损面,复合材料表面可见大量片状聚四氟乙烯微粉。PEEK复合材料在微犁削磨损、磨粒磨损等共同作用下以磨粒磨损为主,伴有疲劳磨损。

图6 高含量聚四氟乙烯微粉复合材料干摩擦后的表面形貌

在干摩擦时,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料与42CrMo金属环形成摩擦副,图7为高含量碳纤维复合材料干摩擦后的表面形貌。由图7(a),可见片状PTFE微细磨屑和碳纤维,并伴有犁沟和碳纤维脱落后的孔洞,碳纤维暴露于表面。图7(b)为PEEK复合材料未磨损面,复合材料表面可见片状聚四氟乙烯微粉,碳纤维在复合材料表面呈密集分布。PEEK复合材料在微犁削磨损、磨粒磨损等共同作用下以磨粒磨损为主,伴有疲劳磨损。

图7 高含量碳纤维复合材料干摩擦后的表面形貌

在油润滑时,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料与42CrMo金属环形成摩擦副,图8为高含量碳纤维复合材料油润滑摩擦后的表面形貌。由图8(a)和8(b)可见,复合材料表面光滑,可见片状聚四氟乙烯,摩擦表面片状PTFE均匀分布,碳纤维仅有少量可见,高倍的SEM形貌可见碳纤维分布于基体中,未暴露于摩擦表面。

图8 高含量碳纤维复合材料油润滑摩擦后的表面形貌

3 应用

碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料具有较高的压缩强度,与金属对磨时干摩擦因数和磨损量较低,油润滑时摩擦因数和磨损量低,可以制作各种滑动轴承、密封圈等特种机械零部件。图9(a)为某大型钢铁企业的生产线高温重载机械设备的滑动轴承改造前的照片,采用了特种石墨和金属复合,运行过程中产生了磨屑和锈蚀,摩擦阻力增大,影响生产线正常运行。经过对滑动轴承载荷、温度等服役条件分析,采用碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料匹配韧性陶瓷材料制作了滑动轴承,见图9(b),生产线连续正常运行1年无需维护,满足了大型钢铁企业技术要求。

图9 PEEK复合材料滑动轴承

碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料用于某石油钻采设备压力井控系统,采用PEEK复合材料匹配不锈钢U型弹簧和橡胶O型圈制作主密封,见图10(a),可以密封100~150 MPa油、水和泥浆;采用PEEK复合材料匹配橡胶O型圈制作主防尘圈;见图10(b),两种密封形成密封系统,在200 ℃以下安全服役,寿命长久。

图10 PEEK复合材料密封

4 结论

1)随着聚PTFE微粉质量分数的增加,PTFE微粉和二硫化钼改性PEEK复合材料的压缩强度呈下降趋势,当PTFE微粉质量分数为40%时,其压缩强度下降至60MPa。随着聚碳纤维质量分数的增加,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料的压缩强度呈上升趋势。

2)随着聚PTFE微粉质量分数的增加,PTFE微粉和二硫化钼改性PEEK复合材料的干摩擦因数和磨痕宽度逐渐下降,当PTFE微粉质量分数为40%时,PEEK复合材料干摩擦因数下降至0.21,其干摩擦磨痕宽度略有上升。随着聚碳纤维质量分数的增加,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料的干摩擦因数和磨痕宽度逐渐下降。

3)随着碳纤维质量分数的增加,碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料在油润滑条件下摩擦因数略有下降,差异不大,其磨痕宽度较低并略有下降。

4)碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料在干摩擦条件下的磨损机制以磨粒磨损为主,伴有疲劳磨损;在油润滑时,摩擦面可形成稳定连续的润滑膜而保持光滑。

5)碳纤维、PTFE微粉和二硫化钼改性PEEK复合材料具有较高的压缩强度,摩擦磨损性能良好,可以制作各种滑动轴承、密封圈等特种机械零部件。