盐雾预处理试验中湿度参数的影响

2021-11-18朱家琰陈鲁铁

朱家琰,陈鲁铁

(中汽研汽车零部件检验中心(宁波)有限公司,宁波 315000)

前言

经研究发现各大主机厂的标准中,对于镀锌紧固件的耐腐蚀性试验测试普遍采用热预处理+中性盐雾的试验方式,常见的热处理温度从80~140 ℃不等,而相应的热预处理时间则从3~48 h不等。试验室通常采用干燥箱等仪器进行前期的热预处理试验,干燥箱可以达到相应的温度,但在湿度方面通常处于较低的水平,即低于35 %,这与实际环境中的湿度不相符。如沿海区域处于高湿度、高盐度及高低温交替的环境中,西部沙漠地区处于低湿度,昼夜温差大的环境中,北方地区每年有2~3个月的时间处于降雪等状态。在对紧固件的防腐能力进行评价的过程中,需要综合考虑温度、湿度、盐度等多方面的条件。除此之外,不同检测机构采用的设备不同,由于标准本身通常未对热预处理的湿度进行明确要求,湿度变量的引入可降低试验结果的准确性。为更好地模拟实际环境,前期的热预处理试验应对试验的湿度进行综合的考虑,使试验具有更强的实际意义。

钢制紧固件的耐腐蚀性能较差,通常需要通过表面处理改善其耐腐蚀性能,对于不同工况下服役的紧固件,表面防护工艺的要求有所不同。如常处于高温环境使用的紧固件,其表面防护层需要有较强的耐热性,不易在温度变化过程中出现开裂等现象。通常情况下,紧固件应具有较强的耐蚀性、旋合性、力学性能(强度等)及外观颜色美观等要求。常处于高湿度、高温度、高盐度或温度湿度交替的紧固件极易发生腐蚀,这不仅影响的了产品的美观程度,还降低了连接强度,形成了安全隐患,近年来受到了广大学者的关注,在近年发布的耐腐蚀性能相关的检测标准中,也有较多体现。更多的标准开始用循环腐蚀试验代替常规的中性盐雾试验,用预处理和盐雾试验相结合打的方式代替中性盐雾试验,也有部分标准相比之前的实验方法增加了试验时间和腐蚀介质的要求。镀锌试紧固件中最常用的表面处理工艺,包括电镀锌、热浸镀锌、粉末渗锌等方法。其中,热浸镀锌可以有效避免氢脆的可能,减少了表面处理工艺对于紧固件强度的影响,同时该工艺的成本较低,是紧固件应用最广泛的处理工艺。

本文我们通过探索不同湿度与温度相结合的湿热预处理方式对于后期腐蚀试验的影响,来探索相同温度、时间的湿热预处理试验中,湿度对后续腐蚀进展的影响,为预处理试验参数的制定和机理研究提供参考。基于目前大部分的热预处理试验均是用于镀锌试样的测试,本文主要以热浸镀锌表面处理工艺为研究对象。选取镀锌试板进行试验,便于观察其在试验过程中表面的白锈、红锈形貌及发展情况、腐蚀面积等,综合分析不同湿热预处理条件对后续腐蚀进展的影响。

1 试验方法

1.1 试验材料

本实验选用SPCC材料作为基材,热浸镀锌为表面处理工艺,镀锌量为40/40,试验前对镀锌层厚度进行测试,试板镀锌层厚度为7.0~7.5 µm。

1.2 试验方法

1.2.1 试验阶段

试验阶段包括预处理试验和人工加速腐蚀试验,具体试验方法如下:

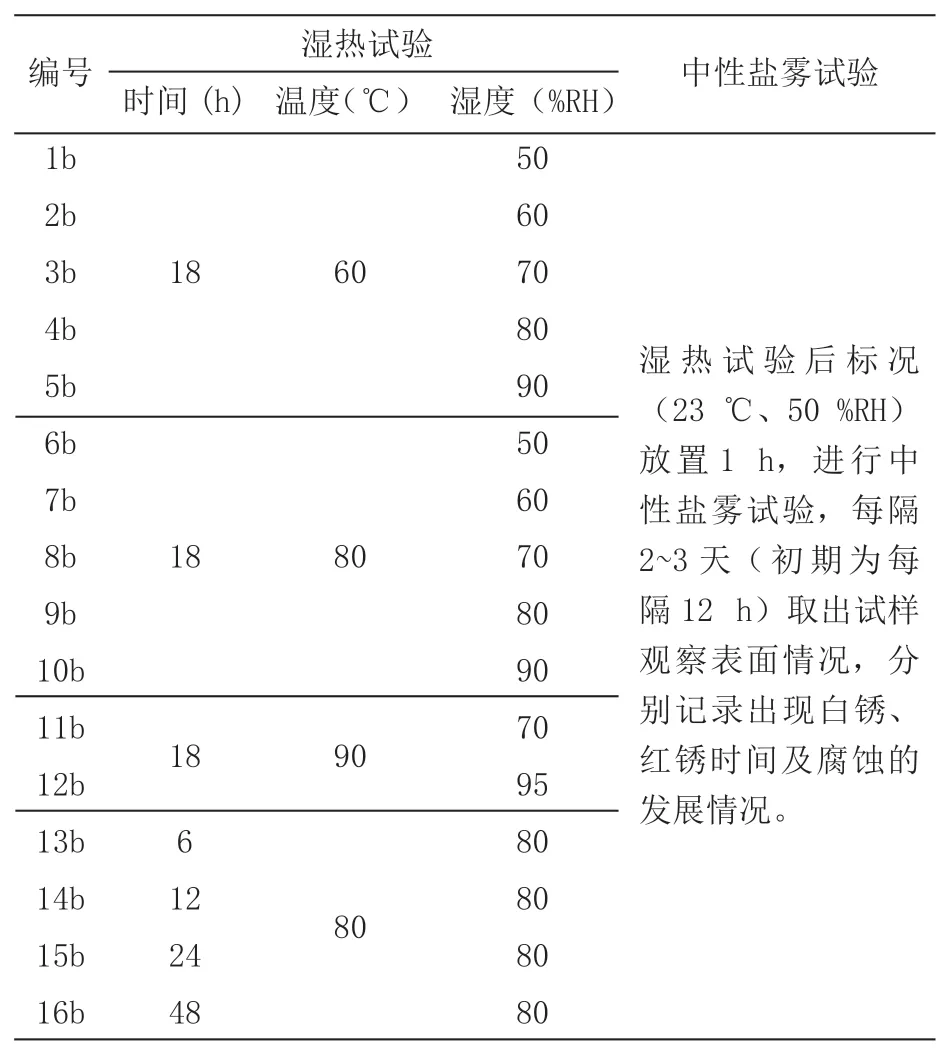

湿热预处理试验温度、湿度、时间等参数设计见表2。(每个预处理条件均选取三片试板进行测试)。

人工加速腐蚀试验:试验的操作及仪器选择按照GB/T 10125-2012 《人造气氛腐蚀试验 盐雾试验》的中性盐雾试验要求进行。试验条件:NaCl浓度:(50±5)g/L;pH:6.5~7.2;沉降量:(1.5±5)mL/h;放置角度:15~20 °,根据腐蚀情况每隔24 h或36 h观察试样(试验开始2天为每隔12 h观察一次),根据腐蚀进程确定试验总时间。

1.2.2 测试阶段

涂镀层厚度测试:采用磁性测厚仪,按照GB/T 4956-2003 《磁性基体上非磁性覆盖层 覆盖层厚度测量法 磁性法》测试试板镀层厚度(对试板初始膜厚及试验各阶段膜厚值进行测试),每片试板选取5个点进行测试,最终结果取平均值。

2 试验结果与分析

2.1 腐蚀进展速度分析

对试验各阶段试板的腐蚀形貌进行分析,本试验中我们主要关注的包括试板膜厚的变化,红锈和白锈的出现时间及腐蚀进展速度。

根据图1、图2可分析在相同温度和处理时间下,预处理阶段湿度对后期腐蚀的影响。在60 ℃和80 ℃的温度下,后期腐蚀进展与湿热处理阶段湿度有关。湿热预处理试验中,当湿度低于70 %RH时,后期腐蚀速度与预处理的湿度成负相关,当湿度大于70 %RH时,后期腐蚀速度与预处理的湿度成正相关。根据图3分析可以得到当预处理温度和湿度相同时,随预处理时间的延长,后期的腐蚀进展明显加快,即白锈的出现时间提前,白锈覆盖的面积增大。不同离子的潮解湿度不同,以Cl-为例,其潮解湿度为76 %(受温度影响)。在本试验中,当是热预处理的湿度高于70 %时,空气中存在的Cl-、OH-等多种腐蚀因子开始潮解,导致腐蚀作用从湿热预处理环节即开始发生,从而使整体腐蚀进度加快。随湿度的继续增加,空气中潮解的离子种类以及水膜中的离子浓度上升,腐蚀速度加快。综合以上因素影响,在湿热预处理过程中,预处理温度、时间相同时,随湿度的增加,腐蚀速度先减慢后增加。

表1 湿热预处理+中性盐雾试验条件

2.2 试板腐蚀质量损失率测试及分析

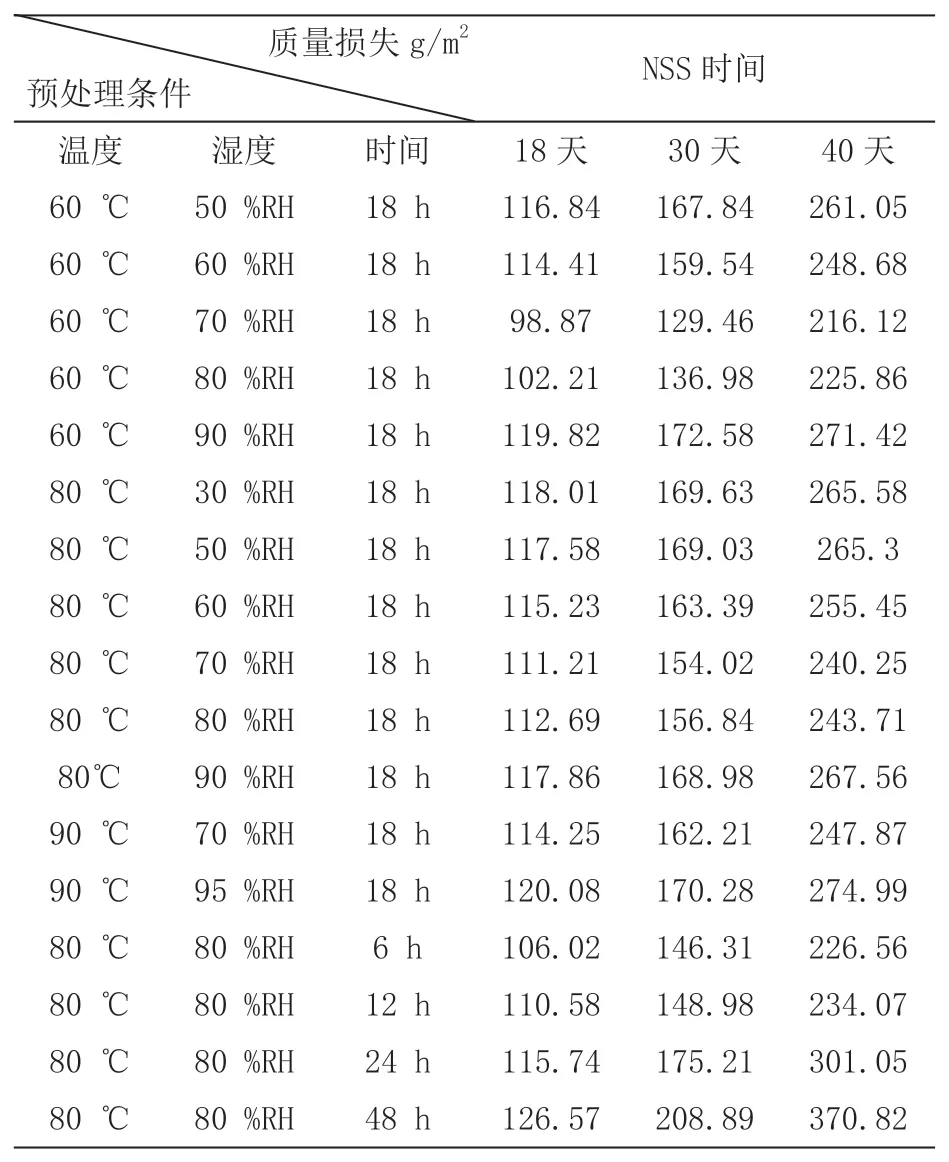

表2 列出了不同预处理条件下,分别进行18天、30天、40天后热浸镀锌试板的腐蚀质量损失情况,可将此结果与表3的锈蚀发展情况进行对比。三种测试的数据所反应的腐蚀变化趋势与预处理条件的关系一致。归纳如下:

表2 不同预处理条件下的热浸镀锌板质量损失

湿热预处理后试板的腐蚀质量损失率与预处理阶段存在关联性。在湿度较低时(低于50 %RH),此时的预处理试验可以看做热预处理试验(通常情况下的干燥条件为湿度低于50 %RH),试板的质量损失率较大,之后随湿度的增大,相同时间内试板的质量损失率出现下降,直至湿度达到70 %RH。其中,70 %RH湿度下的质量损失量最小。当湿度大于70 %RH时(预处理温度和时间相同),随湿度增加,相同时间内的质量损失量增大。以80 ℃,90 %RH条件下湿热预处理18 h为例,试板在18天,30天,40天后的质量损失量分别为117.86 g/cm2、、168.98 g/cm2、267.56 g/cm2;经80℃,30 %RH湿热预处理18h的试板(该条件的湿热预处理可以等效于热预处理试验条件)在18天,30天,40天后的质量损失量分别为118.01 g/cm2、、169.63 g/cm2、265.58 g/cm2。80 ℃,90 %RH湿热预处理18 h与80 ℃,30 %RH热预处理18 h后的试板的质量损失量相接近。通过试验结果可知,热预处理相比于湿热预处理在镀锌试板防腐能力的测试中条件更加苛刻,只有当湿度足够大(90 %RH或更高时),才能在相同时间内产生于热预处理相近的效果。

2.3 腐蚀形貌(宏观)分析

对测试期间的试板每隔一段时间观察一次表面腐蚀情况,记录相关数据,包括白锈、黑锈、红锈面积,腐蚀产物性状、宏观的腐蚀形貌(如斑点状、水流状等)。表3为腐蚀各阶段不同预处理条件下试板照片,表格中代表性地选择了第2、8、15、22、34天后的试板照片。从中可以较直观地看到整个腐蚀的过程。

表3 试验各阶段代表性照片(部分)

较高湿度湿热预处理后试板的白锈形貌与较低湿度下湿热预处理后(30 %RH,可近似看做热预处理)试板的腐蚀形貌不同,宏观形貌分析发现,相同温度和预处理时间时,较高湿度下(高于50 %RH)的预处理试验所产生的白锈较致密,粘稠,主要以斑点状或网状形态分布于试板上,斑点处及网状结点处白锈生成量较多,不易通过冲洗的方式去除。由于白锈较为致密,对试样表面的保护效果较好,因此在后期试验中,腐蚀速度较慢,红锈出现时间有一定的延迟,但红锈出现后的腐蚀进展速度与较低湿度下预处理结果相近。

3 结论

本文通过热镀锌试板探究了盐雾前预处理试验中的湿度条件变化对后续腐蚀试验的影响情况。试验证实了不同温度下预处理试验中的湿度的改变均可影响后续热镀锌试板在盐雾试验中的腐蚀进展速度。当湿度低于70 %RH时,相同温度下,随湿度的增大,后续腐蚀进展速度减慢,当湿度大于70%RH时,随湿度增大,腐蚀速度增加。湿热预处理中温度的提高和湿热处理时间的延长均与腐蚀的进展速度成正相关。